إتقان تصنيع المواد المركبة المتقدمة باستخدام القماش الزجاجي المشرب مسبقًا

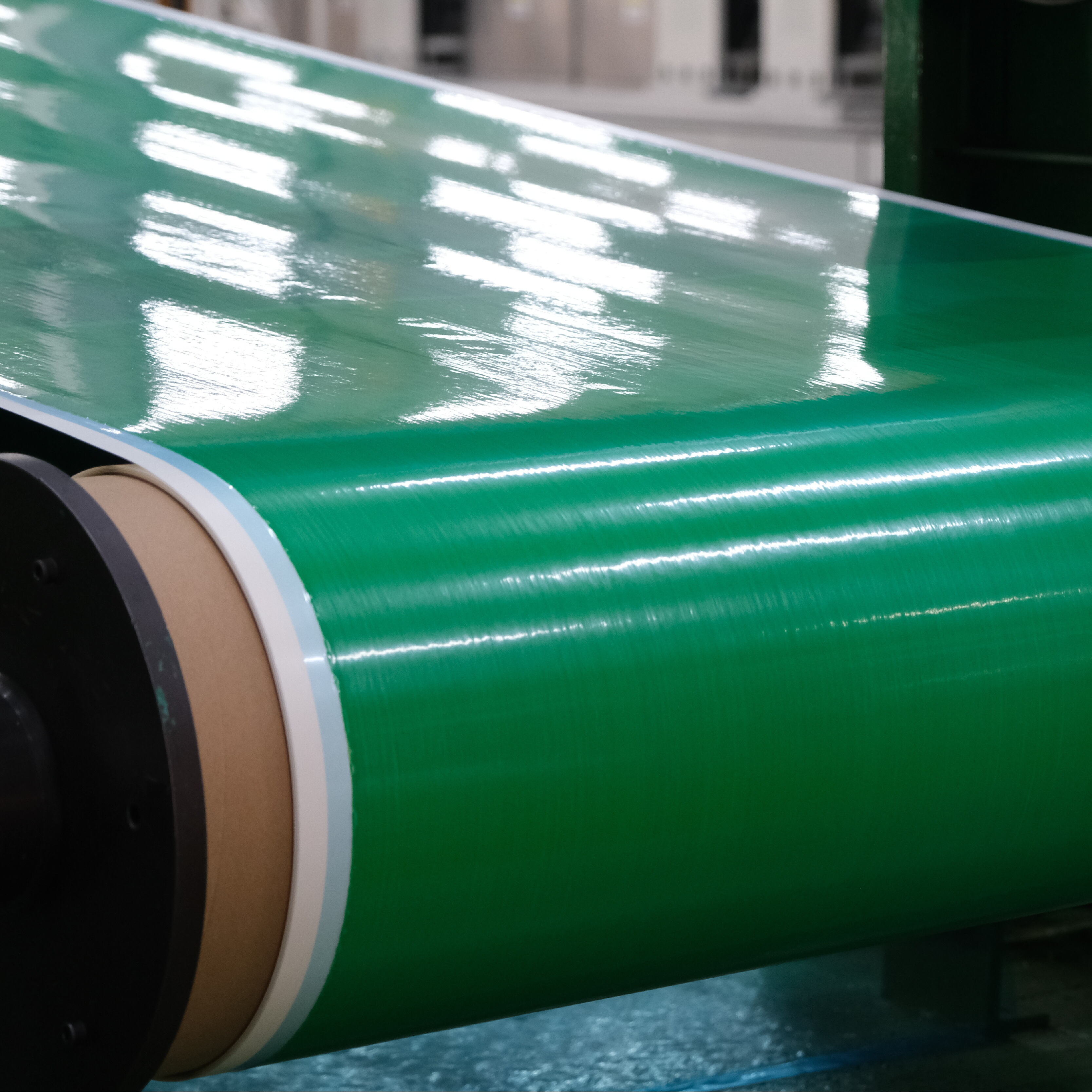

الألياف الزجاجية مسبقة التشريب لقد قام القماش الزجاجي المشرب مسبقًا بتحويل تصنيع المواد المركبة في صناعات الطيران والسيارات والبحرية. هذه المادة المتقدمة تتكون من تقوية زجاجية مشبعة مسبقًا بأنظمة الراتنج، وتوفر نسبة استثنائية بين القوة والوزن وخصائص مادية متسقة. فهم كيفية التعامل بشكل فعال مع القماش الزجاجي المشرب مسبقًا أمر بالغ الأهمية لتحقيق نتائج مثلى في إنتاج أجزاء مركبة.

تتطلب التصنيع الحديثة مواد متقدمة بشكل متزايد، ويأتي تمرغ الزجاج الأليفي في طليعة الابتكار في مجال المواد المركبة. وتحقيقًا لهذه الغاية، فإن طبيعته المُشبَّعة مسبقًا تضمن دقة في محتوى الراتنج وتلغي عمليات الترسيب اليدوية التقليدية المرتبطة بتصنيع المواد المركبة. ومع ذلك، يتطلب العمل مع هذه المادة الانتباه إلى التفاصيل والالتزام بتوجيهات محددة في التعامل معها ومعالجتها.

الإرشادات الأساسية للاستعمال والتخزين

التحكم في درجة الحرارة ومتطلبات التخزين

يُعد تخزين الزجاج الأليفي بطريقة صحيحة أمرًا أساسيًا للحفاظ على جودته وقابلية تصنيعه. عادةً ما تتطلب هذه المواد تخزينًا عند درجات حرارة تتراوح بين -18°م و-23°م (0°ف إلى -10°ف) لمنع التصلب المبكر. وعند إخراج الزجاج الأليفي من التخزين البارد، من المهم السماح له بالذوبان تمامًا قبل فتح التغليف المحكم لتجنب التلوث الرطوبي الناتج عن التكاثف.

تتراوح مدة حياة القماش الزجاجي المُشبَّع بالراتنج (Prepreg) عند درجة حرارة الغرفة، والمعروفة أيضًا باسم 'مدة التعرض الخارجي' (out-time)، بين 7 إلى 30 يومًا حسب نظام الراتنج المستخدم. إن الحفاظ على سجلات تفصيلية لمدة تعرض المادة أمر بالغ الأهمية لضمان الأداء الأمثل ومنع الهدر.

أفضل ممارسات التعامل مع المواد

عند التعامل مع القماش الزجاجي المُشبَّع بالراتنج (Prepreg)، يُلزَم ارتداء قفازات نظيفة وخالية من الوبر لتجنب التلوث وضمان سلامة العاملين. يجب التعامل مع المادة برفق لتجنب تشويه توجيه الألياف أو تكوين تجاعيد فيها. أثناء عملية القطع والتركيب (Layup)، يُعد الحفاظ على بيئة عمل نظيفة أمرًا بالغ الأهمية، حيث يمكن أن تؤثر أي جسيمات غريبة على سلامة الجزء النهائي.

تساعد الأدوات المناسبة، بما في ذلك المقصات الحادة أو السكاكين متعددة الاستخدامات المصممة للمواد المركبة، في ضمان قطع نظيف دون تجعيد الحواف. استخدام أغشية الإفلات (Release Films) والأقمشة القابلة للإزالة (Peel Plies) بشكل صحيح أثناء عملية التركيب يسهل من مراحل المعالجة اللاحقة ويمنح السطح النهاية الأفضل.

تقنيات التركيب والمعالجة

المنهجية الاحترافية في عملية التركيب

يبدأ التسليح الناجح للفايبر جلاس المُعد مسبقًا بالتخطيط الدقيق لتوجيه الطبقات وترتيبها. يجب تطبيق كل طبقة بضغط متسق لإزالة أي هواء محبوس وضمان التماسك السليم. يمكن أن يحسن استخدام تقنيات إزالة التكتل بين الطبقات من جودة الطبقة بشكل كبير، خاصةً للأجزاء المعقدة أو الأقسام السميكة.

عند العمل مع طبقات متعددة، قم بتوزيع نقاط الربط والتداخل بشكل متسلسل لمنع تركز الإجهادات في الجزء النهائي. إن المحاذاة السليمة للألياف أمر بالغ الأهمية، إذ يمكن أن يؤدي سوء المحاذاة إلى تقليل الخواص الميكانيكية للمكون المُنتَهِي بشكل كبير.

معلمات المعالجة المتقدمة

عادةً ما يتضمن معالجة مادة الفيبرجلاس المسبقة التشرب (prepreg) استخدام دورة تصلب في أجهزة الأوتوكلاف أو خارجها. يجب التحكم بدقة في معدلات ارتفاع درجة الحرارة، وتطبيق الضغط، وأزمنة الثبات وفقًا لمواصفات الشركة المصنعة للمواد. تتطلب تقنيات التعبئة بالفراغ الانتباه للتفاصيل، والتأكد من وضع المواد المجففة والمواد الماصة بشكل صحيح لتحقيق تدفق مثالي للراتنج وإزالة الهواء.

قد تشمل طرق المعالجة الحديثة أنظمة آلية للتحكم في درجة الحرارة والضغط، مما يساعد على تحقيق نتائج متسقة عبر عمليات الإنتاج. ويتيح رصد دورات التصلب من خلال مقاييس الحرارة وأجهزة استشعار الضغط الحصول على بيانات قيمة لمراقبة الجودة وتحسين العمليات.

مراقبة الجودة وطرق الاختبار

بروتوكولات الفحص البصري

تبدأ مراقبة الجودة بالفحص البصري خلال جميع مراحل المعالجة. ابحث عن اتجاه الألياف الموحّد، وغياب التجاعيد أو المناطق المرتدة، والدمج السليم بين الطبقات. ويجب أن يكون مظهر السطح موحدًا، دون بقع جافة أو مناطق غنية بالراتنج مرئية.

يساعد توثيق عمليات الفحص البصري، بما في ذلك الصور الفوتوغرافية للمناطق الحرجة والملاحظات المفصلة، في الحفاظ على معايير الجودة ويوفر إمكانية تتبع كل دفعة إنتاج.

متطلبات الاختبار المتقدمة

بالإضافة إلى الفحص البصري، تضمن طرق مختلفة للاختبار جودة أجزاء الفيبرجلاس قبل الإلصاق. قد تشمل هذه الطرق اختبارات بالموجات فوق الصوتية لتحديد محتوى الفراغات واختبارات ميكانيكية لخصائص القوة والصلابة وتحليلات حرارية للتحقق من اكتمال عملية التصلب. ويساعد تنفيذ برنامج اختبار شامل في تحديد المشكلات المحتملة في وقت مبكر من عملية الإنتاج.

تساعد المعايرة الدورية لمعدات المعالجة والتحقق من صحة طرق الاختبار في ضمان تطبيق متسق لإجراءات التحكم في الجودة عبر دفعات الإنتاج. كما يساعد الاحتفاظ بسجلات مفصلة لنتائج الاختبارات في تتبع أداء المواد والعمليات مع مرور الوقت.

الأسئلة الشائعة

ما هي مدة الصلاحية النموذجية للفيبرجلاس قبل الإلصاق؟

تتراوح مدة صلاحية لباد الفيبرجلاس المشرب، عند تخزينه في درجات الحرارة الموصى بها (-18°م إلى -23°م)، عادةً بين ستة أشهر وسنة واحدة. ومع ذلك، قد تختلف هذه المدة حسب نظام الراتنج المحدد وظروف التخزين. يجب دائمًا التحقق من مواصفات الشركة المصنعة والاحتفاظ بتوثيق دقيق لأوقات التخزين.

كيف يمكنني تحسين عملية التغليف بالفراغ للباد الفيبرجلاس المشرب؟

تتطلب عملية التغليف بالفراغ الناجحة اختيارًا دقيقًا للمواد ووضعها بشكل سليم. استخدم أفلام إصدار مناسبة، ومواد نفّاذة، وأفلام تغليف بالفراغ عالية الجودة. تأكد من التداخل الصحيح لشريط الختم الخاص بكبسولة الفراغ، ووضع منافذ الشفط بشكل استراتيجي، وإجراء فحص شامل للتسرب قبل المعالجة. وينبغي النظر في استخدام طيات الزوايا للهندسات المعقدة لمنع حدوث الجسور.

ما هي العيوب الشائعة في عملية معالجة لباد الفيبرجلاس المشرب، وكيف يمكن تجنبها؟

تشمل العيوب الشائعة تكوين الفراغات، وتقشر الطبقات، وعدم التصلب السليم. يمكن الوقاية من هذه المشكلات من خلال الحفاظ على ظروف تخزين مناسبة، واتباع إجراءات المناورة الموصى بها، والتحكم الدقيق في معايير المعالجة. كما أن الفحوصات الدورية لمراقبة الجودة والتدريب السليم للعاملين ضروريان لتقليل العيوب في الإنتاج.