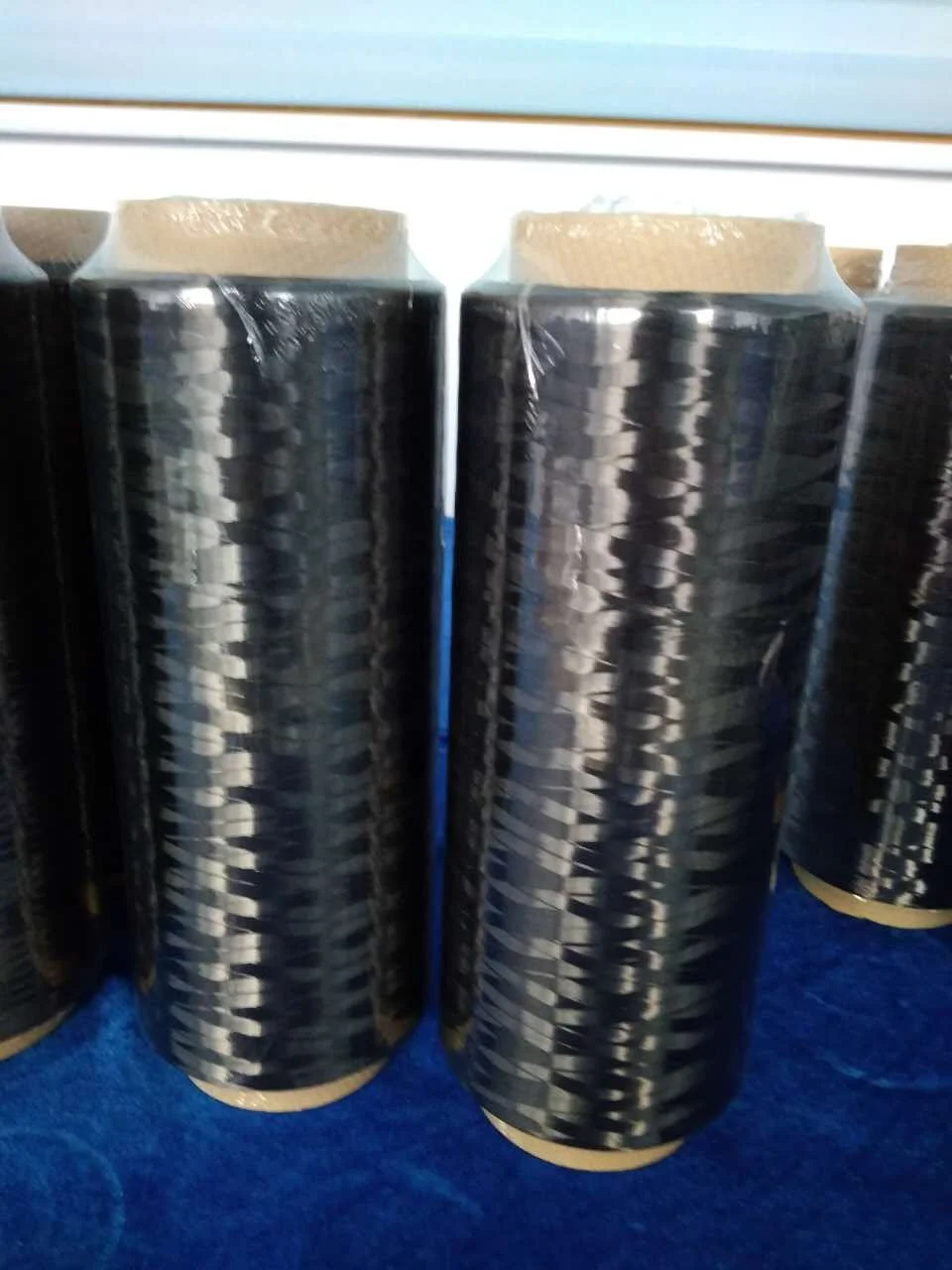

Luftfarts-, automobil- og fremstillingsindustrierne har været vidne til et revolutionerende skift mod avancerede materialer, der leverer overlegent ydeevne samtidig med at de bevarer strukturel integritet. Blandt disse innovative materialer er kulfiberkompositter fremtrådt som det foretrukne valg for ingeniører og designere, der søger at optimere vægt-til-styrke-forholdet og forbedre den samlede produktpræstation. Denne transformation fra traditionelle materialer repræsenterer mere end blot en teknologisk fremskridt; den markerer et grundlæggende skift i, hvordan moderne industrier tilgangen til materialevalg og produktudvikling.

Overlegne styrke-til-vægt-egenskaber

Ekseptionelle trækstyrkeegenskaber

Kulstofkompositter demonstrerer bemærkelsesværdige trækstyrkeegenskaber, der langt overgår dem for almindelige materialer som stål og aluminium. Den unikke molekylære struktur i kulstofrør, bestående af tæt forbundne kulstofatomer arrangeret i en krystallinsk formation, giver en ekstraordinær modstand mod stræk- og brudkræfter. Denne iboende styrke gør det muligt for producenter at skabe komponenter, der kan modstå ekstreme belastninger, mens de bevareder strukturel integritet gennem hele deres driftslevetid.

Trækstyrken for højkvalitets kulstofkompositter ligger typisk mellem 3.500 og 6.000 MPa, afhængigt af den specifikke fibertype og den anvendte produktionsproces. Denne ekstraordinære styrke gør det muligt for ingeniører at designe tyndere og lettere komponenter uden at kompromittere sikkerhed eller ydelsesstandarder. Brancher som luftfart og automobiler drager betydelig fordel af denne egenskab, da den muliggør udviklingen af brændstofeffektive køretøjer og fly, der opretholder en fremragende strukturel pålidelighed.

Fordele ved letvægtsdesign

Den letvægtsnatur hos kulstofkompositter repræsenterer en af deres mest overbevisende fordele i forhold til traditionelle materialer. Med en densitet, der er cirka 75 % lavere end stål og 35 % lavere end aluminium, muliggør disse avancerede materialer markante vægtreduktioner i færdige produkter. Denne vægtreduktion resulterer direkte i bedre brændstofeffektivitet, forbedrede ydeevner og reducerede driftsomkostninger i forskellige anvendelser.

Produktionsprocesser, der anvender karbonfiber Kompositmaterialer kan opnå vægtbesparelser på op til 60 % i forhold til tilsvarende stålkomponenter, samtidig med at strukturelle ydeevne bevares eller endda forbedres. Denne dramatiske evne til vægtreduktion har gjort kulfiberkompositter uundværlige i applikationer, hvor hvert gram tæller, fra Formel 1-racerbiler til komponenter til kommercielle fly.

Forbedret holdbarhed og lang levetid

Egenskaber ved korrosionsbestandighed

I modsætning til traditionelle metalliske materialer, som er sårbare over for oxidation og korrosion, udviser kulfiberkompositter en ekstraordinær modstandsevne mod miljøpåvirkningsnedbrydning. Den inerte natur af kulfibre betyder, at de ikke reagerer med fugt, salt eller de fleste kemikalier, hvilket gør dem ideelle til anvendelse i barske miljøer. Denne korrosionsmodstand eliminerer behovet for beskyttende belægninger og reducerer langsigtede vedligeholdelseskrav markant.

Marine anvendelser drager især fordel af de korrosionsbestandige egenskaber ved kulstof fiberkompositter, da traditionelle materialer ofte lider under saltvandsudsættelse og galvanisk korrosion. Levetiden for komponenter i kulstof fiberkompositter i marine miljøer kan overstige den for rustfrit stål med flere årtier, hvilket giver betydelige omkostningsbesparelser over produktets levetid. Industrielle anlæg, der opererer i korroderende atmosfærer, udnytter også disse egenskaber for at sikre udstyrets pålidelighed og minimere nedetid.

Udmattelsesbestandighed og cykluslevetid

Kulstofkompositter demonstrerer overlegen udmattelsesbestandighed i forhold til metalliske alternativer og bevarer deres mekaniske egenskaber, selv efter millioner af belastningscyklusser. Denne fremragende udmattelsesyde evner stammer fra fiber-matrix-grænsefladen, som effektivt fordeler belastninger og forhindrer revneudbredelse. Komponenter fremstillet af kulstofkompositter kan tåle gentagne belastninger uden at opleve den gradvise svækkelse, som typisk påvirker traditionelle materialer.

Udmattelseslevetiden for godt designede kulstofkompositkonstruktioner overstiger ofte den for tilsvarende aluminiumskomponenter med en faktor ti eller mere. Denne forlængede driftslevetid reducerer udskiftningsfrekvensen og vedligeholdelsesomkostningerne, samtidig med at den generelle systempålidelighed forbedres. Brancher, der kræver anvendelser med høj cyklustal, såsom vindenergi og rumfart, er stærkt afhængige af disse udmattelsesbestandige egenskaber for at sikre langsigtede driftsmæssige resultater.

Designfleksibilitet og produktionsfordele

Komplekse geometrievneigheder

De produktionsprocesser, der er forbundet med kulfiberkompositter, gør det muligt at skabe komplekse geometrier, som ville være vanskelige eller umulige at opnå med traditionelle materialer. Avancerede formningsmetoder giver ingeniører mulighed for at integrere flere funktioner i enkelte komponenter, hvilket reducerer monteringskompleksiteten og eliminerer potentielle svigtpunkter. Denne designfrihed gør det muligt at optimere både form og funktion på måder, som traditionelle produktionsmetoder ikke kan matche.

Kulfiberkompositter kan formas til indviklede former med varierende vægtykkelser, integrerede forstærkninger og indlejrede funktioner under produktionsprocessen. Denne evne eliminerer behovet for sekundære bearbejdningsskridt og samleprocedurer, hvilket reducerer produktions- og tidsomkostninger. Muligheden for at skabe hule strukturer med indvendige geometrier giver yderligere vægtbesparelser og muligheder for funktionsintegration, som forbedrer den samlede produktpræstation.

Tilpassede mekaniske egenskaber

En af de mest betydningsfulde fordele ved kulstofkompositter ligger i deres evne til at blive konstrueret med retningsbestemte egenskaber, der matcher specifikke belastningskrav. Ved at styre fibernes orientering og lagrækkefølger kan ingeniører optimere styrke- og stivhedsegenskaber i forudbestemte retninger. Denne mulighed for tilpasning gør det muligt at bruge materialet mere effektivt og forbedrer strukturel ydelse sammenlignet med isotrope traditionelle materialer.

Den anisotrope natur af kulstofkompositter giver designere mulighed for at placere forstærkning nøjagtigt der, hvor det er mest nødvendigt, og derved skabe konstruktioner, der både er letvægtige og meget effektive. Denne målrettede forstærkningsmetode adskiller sig markant fra traditionelle materialer, som har ensartede egenskaber uanset belastningsretning. Avancerede simuleringsværktøjer og fremstillingsmetoder udvider fortsat mulighederne for at tilpasse egenskaber i anvendelser med kulstofkompositter.

Økonomiske og miljømæssige hensyn

Analyser af livscyklusomkostninger

Selvom de første materialeomkostninger for kulstofkompositter kan overstige dem for traditionelle materialer, afslører en omfattende analyse af livscyklusomkostningerne ofte betydelige økonomiske fordele. Kombinationen af reducerede vedligeholdelseskrav, længere levetid og forbedrede ydeevnese karakteristika resulterer ofte i lavere samlede ejerskabsomkostninger. Brancher, der investerer i løsninger med kulstofkompositter, opnår typisk betydelige besparelser gennem reduceret brændstofforbrug, lavere vedligeholdelsesomkostninger og mindre hyppige udskiftninger.

Den letvægtsnatur hos kulstofkompositter medfører direkte besparelser i driftsomkostningerne ved transportapplikationer gennem forbedret brændstofeffektivitet. Flyproducenter rapporterer brændstofbesparelser på flere procentpoint, når de anvender konstruktioner af kulstofkompositter, hvilket svarer til millioner af dollars i driftsbesparelser over flyets levetid. Tilsvarende fordele ses inden for bilindustrien, hvor vægtreduktion forbedrer brændstoføkonomien og nedsætter emissionerne.

Bæredygtighed og genanvendelsespotentiale

De miljømæssige konsekvenser af kulfiberkompositter bliver ved med at forbedre sig, efterhånden som genanvendelsesteknologier og bæredygtige produktionsprocesser udvikler sig. Moderne metoder til genanvendelse af kulfiberkompositter kan genskabe værdifulde kulfibre til genbrug i sekundære anvendelser, hvilket reducerer affald og bevares ressourcer. Levetiden for komponenter i kulfiberkompositter bidrager også til bæredygtighed ved at reducere udskiftningens hyppighed og de dertil forbundne produktionspåvirkninger.

Nye biobaserede harpikssystemer og vedvarende fibrerkilder forbedrer yderligere kulfiberkompositternes miljøprofil. Disse fremskridt, kombineret med energigenvindingsprocesser for produkter i slutningen af deres levetid, stiller kulfiberkompositter som stadig mere bæredygtige alternativer til traditionelle materialer. De reducerede driftsemissioner, opnået gennem vægtbesparelser, kompenserer ofte den højere indlejrede energi fra produktionen inden for relativt korte tidsrammer.

Industrianvendelser og ydelsesfordeler

Luftfarts- og forsvarsapplikationer

Luft- og rumfartsindustrien har været en pioner inden for anvendelse af kulfiberkompositter på grund af deres fremragende ydeevne og potentiale for vægtreduktion. Producenter af kommercielle fly indarbejder nu kulfiberkompositter i primære strukturelle komponenter, hvilket resulterer i vægtbesparelser, der direkte fører til bedre brændstofeffektivitet og øget lastkapacitet. Militære applikationer drager fordel af kulfiberkompositternes stealth-egenskaber og evne til at tåle skader.

Kulstofkompositter gør det muligt at designe flykomponenter med integreret funktionalitet, såsom radarabsorberende egenskaber og indlejrede sensorer. Disse materialers dimensionelle stabilitet under temperatursvingninger gør dem ideelle til præcisionsanvendelser i luft- og rumfart, hvor stramme tolerancer skal opretholdes over store driftsområder. Rumfartsapplikationer drager især fordel af de lave udgassningsegenskaber og strålingsbestandighed, som korrekt formulerede kulstofkompositter tilbyder.

Automotive og transports løsninger

Bilindustrien er stigende afhængig af kulstofkompositter for at overholde strenge krav til brændstofeffektivitet og emissioner, samtidig med at sikkerhedsstandarder opretholdes. Højtydende køretøjer anvender karbonfiberkompositte karosseripaneler og strukturelle komponenter for at opnå optimale effekt-vægt-forhold og håndteringsegenskaber. Massemarkedsapplikationer vokser frem, efterhånden som produktionsomkostningerne falder og produktionsvolumenerne stiger.

Kulstofkompositter tilbyder overlegne egenskaber til optagelse af krasenergi i forhold til traditionelle materialer, hvilket giver forbedret beskyttelse af ombordværende og samtidig reducerer den samlede køretøjsvægt. Den store designfleksibilitet gør det muligt at skabe knækkezoner og energiabsorberende strukturer, der optimerer sikkerhedsydeevnen. Producenter af elbiler sætter især pris på vægtbesparelserne fra kulstofkompositter, da reduceret vægt direkte giver længere rækkevidde og forbedret effektivitet.

Innovationer i fremstillingsprocesser

Avancerede ProduktionsTeknologier

Moderne produktionsprocesser for kulstofkompositter er udviklet for at muliggøre produktion i høje volumener uden at kompromittere kvalitetsstandarder. Automatiserede fiberplaceringssystemer og harpinjeknudningsmetoder gør det muligt at fremstille komplekse komponenter i kulstofkomposit med stor konsistens og gentagelighed. Disse avancerede produktionsmetoder reducerer arbejdskraftomkostninger og forbedrer kvalitetskontrollen i forhold til traditionelle manuelle lamineringsteknikker.

Udviklingen af hærdningsprocesser uden for autoklav har gjort produktionen af kulfiberkompositter mere tilgængelig og omkostningseffektiv for et bredere spektrum af anvendelser. Disse teknikker reducerer energiforbruget og eliminerer behovet for dyr autoklaveudstyr, samtidig med at de stadig producerer komponenter af høj kvalitet. Kontinuerlige forbedringer i produktionsprocesser bidrager til at reducere omkostningerne yderligere og udvide anvendelsesmulighederne for kulfiberkompositter.

Kvalitetskontrol og testmetoder

Sofistikerede ikke-destruktive testmetoder sikrer kvaliteten og pålideligheden af kulfiberkompositekomponenter gennem hele produktionsprocessen. Ultralydinspektion, termografering og radiografiske teknikker kan opdage indre defekter og verificere strukturel integritet, uden at beskadige komponenterne. Disse kvalitetskontrolforanstaltninger skaber tillid til ydeevnen og sikkerheden for produkter i kulfiberkomposit.

Avancerede simulering- og modelleringstools gør det muligt for ingeniører at forudsige opførslen af kulstofkompositter under forskellige belastningsforhold, inden produktionen påbegyndes. Denne forudsigelsesevne reducerer udviklingstid og omkostninger, samtidig med at den optimerer designets ydeevne. Efterlysningssystemer i realtid under produktionen kan registrere og rette produktionsvariationer og sikre konsekvent kvalitet i produktionsmiljøer.

Ofte stillede spørgsmål

Hvad gør, at kulstofkompositter er stærkere end stål, mens de er lettere?

Kulstofkompositter opnår en overlegen styrke-til-vægt-ratio gennem deres unikke molekylære struktur og fiber-matrix-arkitektur. Enkelte kulstofrør består af tæt forbundne kulstofatomer arrangeret i en krystallinsk formation, hvilket giver ekstraordinær trækstyrke. Når de er indlejret i en polymermatrix, danner disse rør et kompositmateriale, der kan være op til fem gange stærkere end stål, samtidig med at det er cirka 75 % lettere. Den retningsspecifikke natur af rørene giver ingeniører mulighed for at placere styrken nøjagtigt der, hvor den er nødvendig, og derved maksimere effektiviteten.

Hvordan modstår kulstofkompositter korrosion bedre end traditionelle metaller?

Kulfiberkompositter viser overlegent korrosionsbestandighed, fordi kulfibre er kemisk inerte og ikke reagerer med fugt, ilt eller de fleste industrielle kemikalier. I modsætning til metaller, der gennemgår oxidation, som fører til rust og nedbrydning, bevarer kulfiberkompositter deres strukturelle integritet i barske miljøer. Den polymermatrix, der binder fibrene sammen, yderligere giver kemisk bestandighed, hvilket gør disse materialer ideelle til anvendelser til sø, kemisk behandling og udendørs formål, hvor traditionelle materialer ville kræve beskyttende belægninger eller hyppig udskiftning.

Er kulfiberkompositter omkostningseffektive i forhold til traditionelle materialer?

Selvom kompositter af kulfiber typisk har højere initiale materialeomkostninger end traditionelle materialer, giver de ofte en bedre værdi gennem analyse af livscyklusomkostninger. Den længere levetid, reducerede vedligeholdelseskrav og driftsfordele såsom brændstofbesparelser kompenserer ofte for den højere indledende investering. I anvendelser hvor vægtreduktion medfører driftsbesparelser, som i luft- og rumfart samt automobiler, kan kompositter af kulfiber give betydelige økonomiske fordele over deres driftslevetid.

Kan kompositter af kulfiber genanvendes eller bortskaffes på en bæredygtig måde?

Ja, kompositter af kulstofkan kan genanvendes gennem flere udviklende teknologier, herunder pyrolyse, solvolys og mekaniske genanvendelsesmetoder. Disse processer kan genskabe kulstofkaner til genbrug i sekundære anvendelser, selvom der typisk er en vis reduktion i mekaniske egenskaber. Branchen arbejder fortsat med at udvikle mere effektive genanvendelsesmetoder og biobaserede matrixmaterialer for at forbedre kompositternes miljøprofil. Desuden reducerer det forlængede levetid for disse materialer behovet for udskiftning, hvilket bidrager til den samlede bæredygtighed.

Indholdsfortegnelse

- Overlegne styrke-til-vægt-egenskaber

- Forbedret holdbarhed og lang levetid

- Designfleksibilitet og produktionsfordele

- Økonomiske og miljømæssige hensyn

- Industrianvendelser og ydelsesfordeler

- Innovationer i fremstillingsprocesser

-

Ofte stillede spørgsmål

- Hvad gør, at kulstofkompositter er stærkere end stål, mens de er lettere?

- Hvordan modstår kulstofkompositter korrosion bedre end traditionelle metaller?

- Er kulfiberkompositter omkostningseffektive i forhold til traditionelle materialer?

- Kan kompositter af kulfiber genanvendes eller bortskaffes på en bæredygtig måde?