Die Fertigungslandschaft hat durch die Einführung fortschrittlicher Verbundwerkstoffe, insbesondere geschmiedeten Kohlefaser-Verbundstoffen, eine bemerkenswerte Transformation erfahren, die die Herangehensweise der Industrien an leichte Anwendungen mit hoher Festigkeit revolutioniert hat. Dieser innovative Werkstoff vereint die außergewöhnlichen Eigenschaften herkömmlicher Kohlefasern mit einzigartigen Herstellverfahren, die charakteristische ästhetische Muster erzeugen und gleichzeitig überlegene mechanische Eigenschaften beibehalten. Branchen von der Luft- und Raumfahrt bis zum Automobilbau haben geschmiedete Kohlefasermaterialien übernommen, um immer anspruchsvollere Leistungsanforderungen zu erfüllen, gleichzeitig das Gesamtgewicht zu reduzieren und die Effizienz zu verbessern.

Um zu verstehen, in welchen Branchen die größten Vorteile aus der Anwendung von geschmiedetem Kohlefasermaterial resultieren, müssen die spezifischen Anforderungen und Herausforderungen betrachtet werden, mit denen jede Industrie konfrontiert ist. Die einzigartige Kombination aus hohem Festigkeits-zu-Gewichts-Verhältnis, Korrosionsbeständigkeit und Gestaltungsfreiheit macht es besonders wertvoll für Anwendungen, in denen herkömmliche Materialien an ihre Grenzen stoßen. Da sich die Fertigungstechnologien kontinuierlich weiterentwickeln, entdecken immer mehr Branchen innovative Möglichkeiten, Lösungen aus geschmiedeter Kohlefaser in ihre Produktionsprozesse zu integrieren, was zu einer verbesserten Produktleistung und Wettbewerbsvorteilen führt.

Anwendungen in der Luft- und Raumfahrtindustrie

Komponenten für Verkehrsflugzeuge

Die Luft- und Raumfahrtindustrie zählt zu den Hauptnutznießern der geschmiedeten Kohlefaser-Technologie, bei der Gewichtsreduzierung direkt in Kraftstoffeffizienz und Einsparungen bei den Betriebskosten umgesetzt wird. Hersteller von Verkehrsflugzeugen verwenden geschmiedetes Kohlefasermaterial bei kritischen strukturellen Bauteilen, einschließlich Flügelbaugruppen, Rumpfabschnitten und Innenausstattungsplatten. Die außergewöhnliche Ermüdungswiderstandsfähigkeit des Materials gewährleistet langfristige Zuverlässigkeit unter den zyklischen Belastungsbedingungen während des Flugbetriebs, während seine elektromagnetischen Eigenschaften zusätzliche Vorteile für moderne Avionik-Systeme bieten.

Innenausstattungen von Flugzeugen haben eine erhebliche Verbreitung von geschmiedeten Kohlefaserlösungen gesehen, insbesondere bei Kabinenverkleidungen, Gepäckfächern und Sitzkonstruktionen. Die Fähigkeit des Materials, die strukturelle Integrität zu bewahren, und gleichzeitig gestalterische Flexibilität zu bieten, ermöglicht es Herstellern, leichtere Flugzeugkabinen zu schaffen, ohne die Sicherheit oder den Komfort der Passagiere zu beeinträchtigen. Zudem erfüllen die feuerbeständigen Eigenschaften von angemessen behandeltem geschmiedetem Kohlefaserwerkstoff strenge Luftfahrtsicherheitsstandards, wodurch es eine ideale Wahl für kritische Kabinenkomponenten darstellt.

Weltraumforschung und Satellitentechnologie

Raumfahrtanwendungen erfordern Materialien, die extremen Temperaturschwankungen, Strahlenbelastung und dem Vakuum des Weltraums standhalten können, während sie ein minimales Gewicht aufweisen. Geschmiedeter Kohlefaserwerkstoff überzeugt in diesen rauen Umgebungen und bietet die strukturelle Integrität, die für Satellitenrahmen, Solarpanelstützen und Raumfahrzeugrumpfe erforderlich ist. Der geringe Wärmeausdehnungskoeffizient des Materials gewährleistet dimensionsale Stabilität über die weiten Temperaturbereiche hinweg, die bei Weltraummissionen auftreten.

Satellitenhersteller profitieren insbesondere von aus gewalzten Kohlenstofffasern anwendungen in Antennensystemen und Gehäusen für Kommunikationsausrüstungen. Die elektromagnetische Transparenz des Materials ermöglicht eine optimale Signalübertragung, während gleichzeitig ein robuster Schutz gegen Weltraummüll und Mikrometeoriteneinschläge geboten wird. Diese Eigenschaften machen geschmiedeten Kohlefaserwerkstoff zu einer wesentlichen Komponente moderner Satellitenkonstruktionen und Raumfahrttechnologien.

Automobil- und Verkehrssektor

Hochleistungs-Fahrzeugbau

Die Automobilindustrie hat die geschmiedete Kohlefaser-Technologie in mehreren Fahrzeugkategorien übernommen, von Luxus-Sportwagen bis hin zu alltäglichen Personenkraftwagen. Hochleistungs-Hersteller nutzen geschmiedetes Kohlefaser bei Karosserieteilen, Fahrwerkbauteilen und aerodynamischen Elementen, um erhebliche Gewichtsreduktionen bei gleichbleibender struktureller Steifigkeit zu erreichen. Die Schlagzähigkeit und Energieabsorption des Materials machen es besonders wertvoll für sicherheitskritische Anwendungen wie Crashstrukturen und Überrollkäfige.

Rennanwendungen haben viele Innovationen in der Herstellung von geschmiedetem Kohlefaserstoff vorangetrieben, da jedes Gramm Gewichtsreduzierung zu verbesserten Rundenzeiten und Wettbewerbsvorteilen führen kann. Formel-Rennteams verwenden geschmiedetes Kohlefasermaterial umfassend bei der Monocoque-Konstruktion, Flügeln und Fahrwerksteilen. Die Fähigkeit des Materials, in komplexe Formen geformt zu werden, während gleichzeitig konsistente mechanische Eigenschaften erhalten bleiben, ermöglicht es Ingenieuren, aerodynamische Leistung und strukturelle Effizienz gleichzeitig zu optimieren.

Elektrofahrzeug-Integration

Hersteller von Elektrofahrzeugen stehen vor einzigartigen Herausforderungen bei der Balance zwischen Batteriegewicht, Fahrzeugreichweite und Leistung. Geschmiedete Kohlefaserlösungen begegnen diesen Herausforderungen, indem sie eine erhebliche Gewichtsreduzierung bei strukturellen Bauteilen ermöglichen und so effektiv die Reichweite des Fahrzeugs verlängern, ohne Sicherheit oder Funktionalität zu beeinträchtigen. Die elektrischen Eigenschaften des Materials bieten zudem Vorteile bei Batteriegehäusen, wo elektromagnetische Abschirmung und thermisches Management entscheidende Aspekte darstellen.

Gehäuse für Batteriepacks, die aus geschmiedetem Kohlefaserstoff hergestellt sind, bieten einen überlegenen Schutz gegen Stöße und weisen gleichzeitig ein geringeres Gewicht im Vergleich zu herkömmlichen metallischen Alternativen auf. Die Korrosionsbeständigkeit des Materials gewährleistet eine langfristige Haltbarkeit unter verschiedenen Umweltbedingungen, während die Gestaltungsfreiheit eine optimierte Anordnung der Batteriezellen und Kühlsysteme ermöglicht. Diese Vorteile machen geschmiedeten Kohlefaserstoff zu einem zunehmend wichtigen Material im schnell wachsenden Elektrofahrzeugmarkt.

Marine- und Offshore-Industrie

Konstruktion von Hochleistungsbooten

Marine Anwendungen profitieren erheblich von der Beständigkeit des geschmiedeten Kohlefaser-Verbundstoffs gegen Salzwasser-Korrosion und seiner Fähigkeit, unter dynamischen Belastungsbedingungen die strukturelle Integrität beizubehalten. Hersteller von Yachten und Rennbooten verwenden geschmiedetes Kohlefaser-Material bei der Rumpfkonstruktion, Mastsystemen und Deckkomponenten, um optimale Festigkeits-zu-Gewichts-Verhältnisse zu erreichen und gleichzeitig den Wartungsaufwand zu reduzieren. Die Ermüdungsbeständigkeit des Materials gewährleistet eine lange Nutzungsdauer, selbst unter den ständigen Spannungszyklen der rauen maritimen Umgebung.

Rennsegelboote profitieren besonders von Anwendungen aus geschmiedetem Kohlefaser-Material in Takelungssystemen und Segelhandling-Ausrüstungen. Die hohe Zugfestigkeit des Materials ermöglicht kleinere, leichtere Bauteile, die gleichzeitig Sicherheitsmargen einhalten und die Gesamtleistung des Bootes verbessern. Zudem erlaubt die Formbarkeit des geschmiedeten Kohlefaser-Materials in komplexe Geometrien den Konstrukteuren, effizientere Rumpfformen und Aufsätze zu entwickeln, die Geschwindigkeit und Manövrierfähigkeit verbessern.

Offshore-Energieinfrastruktur

Offshore-Windenergieanlagen stellen besondere Herausforderungen dar, bei denen Schmiedekohlefaser-Lösungen erhebliche Vorteile bieten. Bei der Herstellung von Windturbinenblättern kommt zunehmend verstärkend geschmiedete Kohlefaser zum Einsatz, um die Ermüdungslebensdauer zu verlängern und die Wartungskosten zu senken. Die Korrosionsbeständigkeit des Materials beseitigt Bedenken hinsichtlich der Belastung durch Salzwasser, während seine Leichtigkeit die Belastung der Türme und die Anforderungen an die Fundamente verringert.

Öl- und Gasplattformen nutzen geschmiedete Kohlefaser in speziellen Anwendungen, bei denen Gewichtsreduzierung und Korrosionsbeständigkeit entscheidend sind. Hubschrauberlandeplattformen, Sicherheitsausrüstungen und Gehäuse für Messgeräte profitieren von der Langlebigkeit und den geringen Wartungsanforderungen des Materials. Die Möglichkeit, komplexe Formen herzustellen, ermöglicht es Ingenieuren, integrierte Lösungen zu schaffen, die die Installationszeit verkürzen und die betriebliche Effizienz verbessern.

Sport- und Freizeitausrüstung

Professionelle Sportausrüstung

Hersteller von professioneller Sportausrüstung haben die Produktleistung durch die strategische Anwendung von geschmiedetem Kohlefaser-Technologie revolutioniert. Tennisschläger, Golfschläger und Fahrradrahmen aus geschmiedeter Kohlefaser bieten im Vergleich zu herkömmlichen Materialien überlegene Leistungseigenschaften. Die Möglichkeit, das Material hinsichtlich Steifigkeit und Dämpfungseigenschaften gezielt anzupassen, ermöglicht es Herstellern, die Ausrüstung an verschiedene Spielstile und Leistungsanforderungen optimal anzupassen.

Anwendungen im Radsport zeigen die Vielseitigkeit von geschmiedeter Kohlefaser bei der Herstellung leichter, aerodynamischer Rahmen, die gleichzeitig eine außergewöhnliche Steifigkeit für effiziente Kraftübertragung bewahren. Professionelle Rennräder nutzen geschmiedete Kohlefaser bei Rahmen, Rädern und Komponenten, um Gewichtsvorgaben einzuhalten und gleichzeitig die Sicherheitsstandards zu erfüllen. Die Schwingungsdämpfungseigenschaften des Materials verbessern zudem den Fahrerkomfort bei Langstreckenwettbewerben und verschaffen einen Wettbewerbsvorteil in Ausdauerdisziplinen.

Innovationen in der Freizeitausrüstung

Bei Verbraucherausrüstungen für die Freizeit hat sich die Schmiedekohlefaser-Technologie breitflächig durchgesetzt, da die Herstellungskosten gesunken sind und sich die Produktionsverfahren verbessert haben. Angelruten, Bogensportgeräte und Sportartikel profitieren von der Kombination aus Festigkeit, Empfindlichkeit und geringem Gewicht des Materials. Die ästhetische Anziehungskraft des charakteristischen Musters von Schmiedekohlefaser hat sie außerdem bei Premium-Verbraucherprodukten beliebt gemacht, bei denen das Erscheinungsbild genauso wichtig ist wie die Leistung.

Wassersportausrüstungen wie Surfbretter, Paddel und Kiteboard-Ausrüstung nutzen Schmiedekohlefaser, um optimale Flex-Eigenschaften und Schlagzähigkeit zu erreichen. Die Beständigkeit des Materials gegenüber Wasseraufnahme und UV-Zerfall gewährleistet eine langfristige Leistungsfähigkeit in rauen maritimen Umgebungen. Diese Eigenschaften machen Schmiedekohlefaser zur idealen Wahl für Ausrüstungen, die über wechselnde Bedingungen und längere Nutzungsdauern hinweg eine gleichbleibende Leistung aufrechterhalten müssen.

Anwendungen in der Medizin und Gesundheitsversorgung

Chirurgisches Instrumentarium und Ausrüstung

Die Medizinbranche hat einzigartige Anwendungen für geschmiedeten Kohlefaser-Verbundwerkstoff in chirurgischen Instrumenten und medizinischen Geräten entdeckt, bei denen Biokompatibilität, Röntgendurchlässigkeit und Verträglichkeit mit Sterilisationsverfahren essentielle Anforderungen sind. Operationstische, Bauteile von Bildgebungssystemen und Prothesen profitieren von der Kombination aus Festigkeit und geringem Gewicht des Materials. Die röntgendurchlässigen Eigenschaften des Werkstoffs ermöglichen eine klare medizinische Bildgebung ohne Störungen und machen ihn so wertvoll für diagnostische und chirurgische Anwendungen.

In orthopädischen Anwendungen wird geschmiedeter Kohlefaser-Verbundwerkstoff bei externen Fixationsgeräten und chirurgischen Instrumenten eingesetzt, wo Festigkeit und Korrosionsbeständigkeit entscheidend sind. Die biokompatiblen Eigenschaften des Materials, wenn es ordnungsgemäß verarbeitet wurde, machen es für temporäre Implantatanwendungen geeignet. Zudem gewährleistet die Möglichkeit, Bauteile aus geschmiedetem Kohlefaser-Verbundwerkstoff mit standardmäßigen Krankenhausverfahren zu sterilisieren, die Kompatibilität mit bestehenden medizinischen Protokollen und Sicherheitsanforderungen.

Rehabilitations- und Mobilitätsgeräte

Mobilitätshilfen, einschließlich Rollstühle, Gehstützen und Prothesenkomponenten, profitieren erheblich von den leichten und langlebigen Eigenschaften von geschmiedetem Kohlefaser. Diese Anwendungen erfordern Materialien, die wiederholten Belastungszyklen standhalten können, während sie gleichzeitig die strukturelle Integrität und Sicherheit des Benutzers gewährleisten. Geschmiedete Kohlefasermaterialien ermöglichen die Herstellung leichterer Geräte, die die Ermüdung des Benutzers verringern und eine überlegene Leistung im Vergleich zu herkömmlichen Materialien bieten.

Moderne künstliche Gliedmaßen integrieren zunehmend Komponenten aus geschmiedetem Kohlefaser, um natürlichere Bewegungseigenschaften und einen verbesserten Tragekomfort zu erreichen. Die Möglichkeit, das Material gezielt hinsichtlich Steifigkeit und Dämpfungseigenschaften zu optimieren, ermöglicht es Orthopädietechnikern, Geräte zu entwickeln, die das Verhalten natürlicher Gliedmaßen besser nachahmen. Diese Anpassungsfähigkeit stellt einen bedeutenden Fortschritt in der Prothetiktechnologie und der Lebensqualität der Patienten dar.

FAQ

Was unterscheidet geschmiedeten Kohlefaserstoff von herkömmlichen Kohlefasermaterialien?

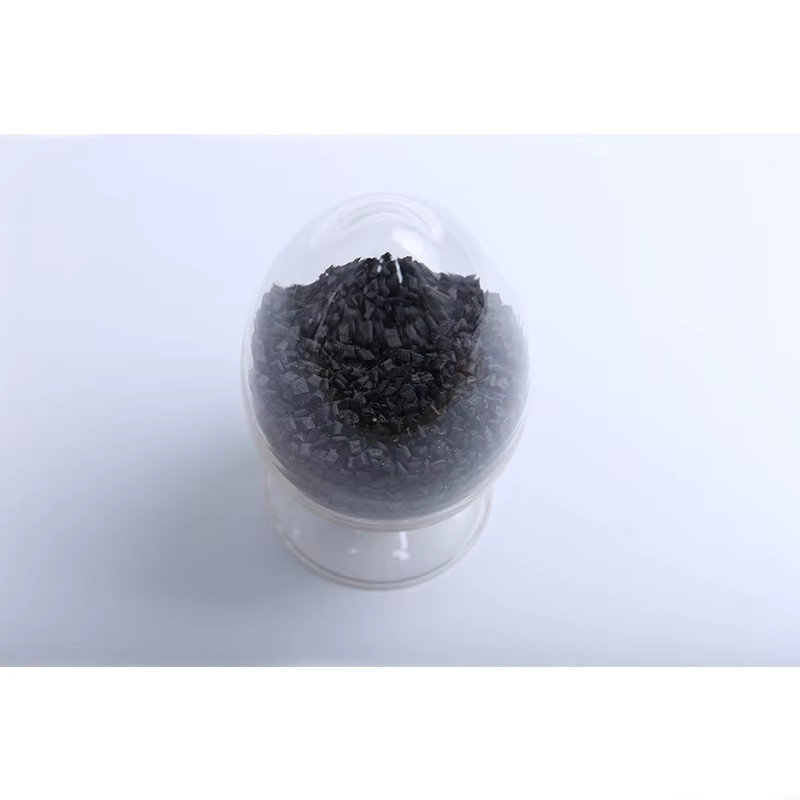

Geschmiedeter Kohlefaserstoff unterscheidet sich von herkömmlichem Kohlefasermaterial durch sein einzigartiges Herstellungsverfahren, das ein charakteristisches gewebtes Aussehen erzeugt und gleichzeitig überlegene mechanische Eigenschaften beibehält. Das Schmiedeverfahren ermöglicht komplexere dreidimensionale Formen und eine verbesserte Schlagzähigkeit im Vergleich zu traditionellen Laminiermethoden. Diese Fertigungstechnik ermöglicht zudem eine bessere Verteilung der Fasern und reduziert Abfall, wodurch sie für bestimmte Anwendungen kosteneffizienter wird, während sie gleichzeitig eine verbesserte Ästhetik bietet.

In welchen Branchen erzielt man die schnellste Kapitalrendite bei der Implementierung von Lösungen aus geschmiedetem Kohlefaserstoff?

Die Luft- und Raumfahrt sowie die Hochleistungs-Automobilindustrie erzielen typischerweise die schnellste Kapitalrendite durch die Verwendung von geschmiedetem Kohlefasermaterial, da hier eine direkte Korrelation zwischen Gewichtsreduzierung und Einsparungen bei den Betriebskosten besteht. Bei luft- und raumfahrttechnischen Anwendungen führen geringerer Kraftstoffverbrauch und erhöhte Nutzlastkapazität zu unmittelbaren wirtschaftlichen Vorteilen. Ebenso profitieren Automobilhersteller von verbesserter Kraftstoffeffizienz und Leistungsfähigkeit, was sich in Wettbewerbsvorteilen am Markt und Möglichkeiten für Premium-Preisgestaltung niederschlägt.

Gibt es Einschränkungen oder Herausforderungen beim Umgang mit geschmiedetem Kohlefasermaterial in industriellen Anwendungen?

Die industrielle Anwendung von geschmiedetem Kohlefaserstoff sieht sich Herausforderungen gegenüber, wie höheren anfänglichen Materialkosten im Vergleich zu herkömmlichen Werkstoffen, speziellen Anforderungen an die Fertigungsausrüstung und dem Bedarf an geschultem Personal, das mit den Verarbeitungstechniken von Verbundwerkstoffen vertraut ist. Außerdem können Reparaturverfahren komplexer sein als bei traditionellen Materialien und erfordern spezielles Know-how sowie spezialisierte Materialien. Diese Herausforderungen werden jedoch häufig durch die langfristigen Vorteile wie geringeren Wartungsaufwand, verbesserte Leistung und verlängerte Nutzungsdauer in anspruchsvollen Anwendungen ausgeglichen.

Wie verhält sich geschmiedeter Kohlefaserstoff unter extremen Umgebungsbedingungen?

Geschmiedetes Kohlefaser-Material zeigt hervorragende Leistung unter extremen Umgebungsbedingungen, einschließlich großer Temperaturbereiche, hoher Luftfeuchtigkeit, UV-Bestrahlung und korrosiven Umgebungen. Das Material behält seine mechanischen Eigenschaften von kryogenen Temperaturen bis hin zu erhöhten Betriebstemperaturen bei, wodurch es für Anwendungen von der Raumfahrt bis zu Einsätzen in Wüstengebieten geeignet ist. Seine chemische Inertheit bietet eine überlegene Korrosionsbeständigkeit im Vergleich zu Metallen, während geeignete Oberflächenbehandlungen die UV-Beständigkeit für langfristige Außenanwendungen verbessern können.

Inhaltsverzeichnis

- Anwendungen in der Luft- und Raumfahrtindustrie

- Automobil- und Verkehrssektor

- Marine- und Offshore-Industrie

- Sport- und Freizeitausrüstung

- Anwendungen in der Medizin und Gesundheitsversorgung

-

FAQ

- Was unterscheidet geschmiedeten Kohlefaserstoff von herkömmlichen Kohlefasermaterialien?

- In welchen Branchen erzielt man die schnellste Kapitalrendite bei der Implementierung von Lösungen aus geschmiedetem Kohlefaserstoff?

- Gibt es Einschränkungen oder Herausforderungen beim Umgang mit geschmiedetem Kohlefasermaterial in industriellen Anwendungen?

- Wie verhält sich geschmiedeter Kohlefaserstoff unter extremen Umgebungsbedingungen?