Was ist Kohlefaser-Prepreg und wie wird es hergestellt?

Verbundwerkstoffe haben Branchen revolutioniert, die Stärke, Leichtigkeit und Langlebigkeit erfordern. Unter diesen Hochleistungsverbundstoffen Kohlenstofffaserpreprepreg hat sich als eines der wichtigsten Materialien für Hochleistungsanwendungen etabliert. Von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu erneuerbaren Energien, der Marine- und Sportausrüstung spielt es eine zentrale Rolle im modernen Ingenieurwesen.

Doch was genau ist Kohlenstofffaserpreprepreg , und wie wird es hergestellt? Das Verständnis seiner Struktur, Zusammensetzung und Fertigungsverfahren ist entscheidend, um zu erkennen, warum es zu einem Eckpfeiler der fortschrittlichen Verbundwerkstoffe geworden ist. Dieser Artikel bietet einen umfassenden Überblick über Carbonfaser-Prepreg und erläutert, was es ist, wie es hergestellt wird und warum es von Bedeutung ist.

Definition von Carbonfaser-Prepreg

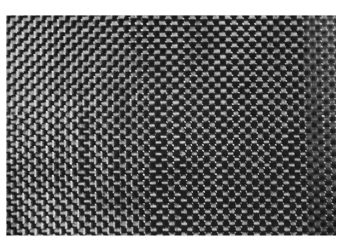

Carbon-Faser-Preg bezeichnet Tafeln oder Rollen aus Carbonfasern, die bereits mit einem Harzsystem, in der Regel Epoxidharz, vorimprägniert wurden. Im Gegensatz zu trockenen Geweben, die während der Herstellung eine Harzimprägnierung benötigen, wird Preg bereits mit Harz in präzisen Mengen versehen. Das Harz ist teilweise vernetzt, ein Zustand, der als B-Stadium bezeichnet wird, wodurch das Preg flexibel bleibt und handhabbar ist, jedoch weiterhin Hitze und Druck benötigt, um vollständig zu härten.

Dieses Gleichgewicht stellt sicher, dass das Preg beim endgültigen Verarbeiten in einem Autoklaven oder Ofen das Harz vollständig vernetzt und die Carbonfasern zu einem starken, langlebigen Verbundbauteil verbindet. Durch die Kontrolle des Faser-zu-Harz-Verhältnisses in der Fabrik können Hersteller eine gleichbleibende Qualität und Leistungsfähigkeit jedes einzelnen Blattes garantieren.

Warum Carbon-Faser-Preg wichtig ist

Carbon-Faser-Prepreg bietet Vorteile, die es in Branchen unverzichtbar macht, die Hochleistungsmaterialien erfordern. Es zeichnet sich durch ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, Ermüdungswiderstand, thermische Stabilität und Gestaltungsfreiheit aus. Diese Eigenschaften machen es unverzichtbar für Anwendungen, bei denen Leistung und Sicherheit nicht beeinträchtigt werden dürfen.

Beispielsweise sind Flugzeugteile aus Carbon-Faser-Prepreg leichter und dennoch fester als Aluminium, was den Kraftstoffverbrauch senkt und die Nutzlast erhöht. Rennwagen profitieren von verbesserter Geschwindigkeit und Handhabung durch leichtere Karosserieteile und Chassiskonstruktionen. Windkraftanlagen nutzen prepreg-basierte Rotorblätter, die mehr Energie erfassen und gleichzeitig extremen Wetterbedingungen standhalten.

Die Grundbestandteile von Carbon-Faser-Prepreg

Um zu verstehen, wie Carbon-Faser-Prepreg hergestellt wird, ist es wichtig, die beiden Hauptbestandteile zu kennen:

Kohlenstofffasern

Kohlenstofffasern sind äußerst feine Fasern, die hauptsächlich aus Kohlenstoffatomen bestehen, die in einer kristallinen Struktur ausgerichtet sind. Sie verleihen dem Prepreg seine Zugfestigkeit und Steifigkeit. Kohlenstofffasern werden typischerweise aus Vorläufermaterialien wie Polyacrylnitril (PAN) oder Pech hergestellt, die bei hohen Temperaturen zu starken, leichten Fasern verarbeitet werden.

Harzsystem

Die Harzmatrix verbindet die Fasern miteinander und überträgt die Lasten zwischen ihnen. Epoxidharz ist das am häufigsten verwendete Harzsystem, jedoch können auch Bismaleimid (BMI), Phenolharze oder Polyimidharze für eine höhere Temperaturbeständigkeit eingesetzt werden. Das Harzsystem ist so gestaltet, dass es während des Prepreg-Prozesses teilweise aushärtet und somit klebrig und flexibel bleibt, um es handhabbar zu machen.

Der Herstellungsprozess von Kohlenstofffaser-Prepreg

Die Herstellung von Kohlenstofffaser-Prepreg ist ein hochgradig kontrollierter Prozess. Jeder Schritt ist darauf ausgerichtet, eine gleichmäßige Imprägnierung der Fasern, einen konstanten Harzgehalt sowie eine gleichbleibende Materialqualität sicherzustellen.

Schritt 1: Vorbereitung der Kohlenstofffaser-Verstärkung

Kohlenstoffasern werden in verschiedenen Formen geliefert, wie z.B. unidirektales Band, gewebter Stoff oder mehrachsige Gewebe. Die Wahl hängt von der beabsichtigten Anwendung ab. Unidirektionale Bänder bieten maximale Festigkeit in eine Richtung, während gewebte Stoffe eine mehrachsige Verstärkung bieten.

Schritt 2: Auftragen des Harzsystems

Die Fasern werden durch ein Harzauftragssystem geführt, wobei das Harz gleichmäßig auf das Gewebe aufgetragen wird. Es werden mehrere Verfahren angewandt:

Heißklebeprozess : Das häufigste Verfahren, bei dem das Harz geschmolzen und auf Trägerpapier aufgebracht wird, bevor die Kohlenstofffasern hineingepresst werden. Wärme und Druck sorgen für eine gleichmäßige Imprägnierung.

Lösungsmittel-Tauchprozess : Das Gewebe wird in eine Harzlösung getaucht. Nach der Imprägnierung verdunstet das Lösungsmittel und hinterlässt das Harz gleichmäßig in den Fasern verteilt.

Folienprozess : Dünne Harzfolien werden mit Kohlenstoffgeweben geschichtet, und durch Wärme und Druck werden diese zu einem einzigen Prepreg-Blatt verbunden.

Die Schmelzklebemethode ist am weitesten verbreitet, da sie eine bessere Kontrolle des Harzgehalts ermöglicht und die umweltbedingten Probleme durch Lösungsmittel verringert.

Schritt 3: Teilweises Aushärten zum B-Stadium

Sobald das Material mit Harz getränkt ist, wird das Harz bis zum B-Stadium teilweise ausgehärtet. Dadurch wird sichergestellt, dass das Prepreg beim Auflegen auf Formen haftfähig genug ist, um an den Werkzeugen zu haften, ohne jedoch vollständig ausgehärtet zu sein. Der Zustand im B-Stadium ermöglicht es, das Material vor der endgültigen Aushärtung zu lagern, zu transportieren und zu handhaben.

Schritt 4: Verpackung und Lagerung

Nach der Vorbereitung wird das Carbonfaser-Prepreg in Blätter geschnitten oder auf Spulen aufgewickelt und unter luftdicht schützenden Folien verpackt, um Verunreinigungen und Feuchtigkeitsaufnahme zu verhindern. Da das Harz bei Raumtemperatur reaktiv bleibt, werden Prepregs bei etwa -18 °C tiefgekühlt gelagert, um die Haltbarkeit zu gewährleisten.

Lagerungs- und Handhabungshinweise

Kohlefaser-Prepreg muss sorgfältig verwaltet werden, um seine Leistungsfähigkeit zu erhalten. Wenn es bei Zimmertemperatur gelagert wird, beginnt es vorzeitig auszuhärten und verliert dadurch seine Verarbeitbarkeit. Hersteller überwachen die sogenannte Out-Time, also die Gesamtzeit, die Prepreg unter Umgebungsbedingungen verbleiben kann, bevor es für die Verwendung ungeeignet wird.

Beim Entfernen aus der Kältespeicherung muss Prepreg langsam in versiegelten Verpackungen auftauen, um Kondensatbildung zu vermeiden. Die Handhabung erfordert Handschuhe und saubere Umgebungen, um eine Kontamination durch Öle, Staub oder Feuchtigkeit zu verhindern.

Aushärtung: Der letzte Schritt im Verarbeitungsprozess

Sobald es in Formen eingelegt ist, benötigt Kohlefaser-Prepreg eine Aushärtung, um eine feste Verbundstruktur zu werden. Dieser Schritt erfolgt typischerweise in einem Autoklaven, bei dem gleichzeitig Wärme und Druck angewendet werden, um eine vollständige Vernetzung des Harzes und eine Konsolidierung der Fasern zu erreichen.

Aushärtetemperaturen für Epoxid-Prepregs liegen gewöhnlich zwischen 120 °C und 180 °C, während fortschrittliche Harzsysteme Temperaturen von über 200 °C erfordern können. Die Anwendung von Druck stellt sicher, dass Luftblasen entfernt werden und das Laminat seine maximale Dichte sowie mechanische Festigkeit erreicht.

Vorteile von Prepreg gegenüber anderen Verbundmethoden

Die Herstellung von Carbonfaser-Prepreg bietet gegenüber anderen Verfahren zur Verbundstoffherstellung wie Nasslaminieren oder Harztransferformen mehrere Vorteile:

Konstantes Harz-Faser-Verhältnis für zuverlässige mechanische Eigenschaften.

Geringeres Risiko von Hohlräumen und Fehlstellen.

Bessere Oberflächenqualität und höhere Maßgenauigkeit.

Vereinfachtes Laminieren mit klebrigen Prepreg-Schichten, die leicht an Formen haften.

Diese Eigenschaften erklären, warum Carbonfaser-Prepreg bei Anwendungen bevorzugt eingesetzt wird, bei denen ein Versagen nicht akzeptabel ist.

Anwendungen, die auf Carbonfaser-Prepreg angewiesen sind

Carbonfaser-Prepreg findet sich in einer breiten Palette von Industriezweigen:

Luft- und Raumfahrt : Flugzeugrumpf, Flügel, Heckabschnitte und Raumfahrtkomponenten.

Automobilindustrie : Rennwagen-Chassis, Hochleistungs-Karosserieteile und leichte Innenausstattungskomponenten.

Erneuerbare Energie : Windkraftanlagenrotorblätter, die für Langlebigkeit und Effizienz ausgelegt sind.

Marine : Hochleistungs-Yachten und Rennboote.

Sportausrüstung : Fahrräder, Tennisschläger, Golfschläger und Skier.

Elektronik : Drohnen, Laptops und Premium-Konsumentengeräte.

In jeder Anwendung bietet das Material eine einzigartige Kombination aus Leichtigkeit, Stärke und Langlebigkeit, die von Metallen oder herkömmlichen Verbundwerkstoffen nicht erreicht wird.

Herausforderungen bei der Verarbeitung von Prepreg

Trotz vieler Vorteile hat Kohlefaser-Prepreg dennoch einige Herausforderungen. Dazu gehören:

Hohe Kosten : Der Produktionsprozess und die Lagerungsbedingungen machen es teurer als andere Verbundwerkstoffe.

Lagerempfindlichkeit : Erfordert Tiefkühlung und sorgfältige Überwachung der Auszeit.

Verarbeitungskomplexität : Erfordert oft Autoklaven, die zu höheren Investitionskosten führen.

Eingeschränkte Haltbarkeit : Selbst unter optimalen Bedingungen muss Prepreg innerhalb eines bestimmten Zeitraums verwendet werden.

Diese Herausforderungen erklären, warum Prepreg oft für Hochleistungsindustrien reserviert ist, bei denen die Leistung die Kosten rechtfertigt.

Zukunftstechnologien bei Kohlefaser-Prepregs

Forschung und Entwicklung treiben die Grenzen dessen voran, was Kohlefaser-Prepreg leisten kann. Zukünftige Innovationen könnten Folgendes umfassen:

Prepregs zur Verarbeitung ohne Autoklav, die ohne teure Ausrüstung aushärten.

Geschäumte Harzsysteme, die Widerstandsfähigkeit gegen hohe Temperaturen und Langlebigkeit erhöhen.

Wiederverwertbare Prepregs, die darauf abzielen, Nachhaltigkeitsziele zu erreichen.

Automatisierte Laminiersysteme, die die Effizienz steigern und die Personalkosten senken.

Diese Entwicklungen werden Prepregs für weitere Industriezweige zugänglicher machen und deren Einsatzbereich über Luftfahrt und Automobilindustrie hinaus auf den Bau- und Massenkonsumgüterbereich ausdehnen.

Fazit

Carbonfaser-Prepreg ist ein hochentwickeltes Verbundmaterial, das die Festigkeit von Carbonfaser mit der Vielseitigkeit von Harzsystemen verbindet. Mithilfe kontrollierter Produktionsverfahren wird eine präzise Harzimprägnierung und gleichbleibende Qualität gewährleistet. Es bietet eine unübertroffene Leistung in Branchen, in denen leichte Stabilität entscheidend ist.

Von der Luftfahrt bis hin zu Sportgeräten ermöglicht Carbonfaser-Prepreg Innovationen durch überlegene Festigkeits-Gewichts-Verhältnisse, Widerstandsfähigkeit gegen Ermüdung, Formstabilität und Gestaltungsfreiheit. Obwohl Kosten, Lagerungsanforderungen und Verarbeitungshürden bestehen, überwiegen die Vorteile bei Hochleistungsanwendungen die Nachteile deutlich.

Mit fortschreitenden Fertigungstechnologien und der Entwicklung neuer Harzsysteme wird Kohlefaser-Prepreg weiterhin die Welt der Verbundwerkstoffe dominieren und den Standard für Stärke, Präzision und Zuverlässigkeit setzen.

FAQ

Wodurch unterscheidet sich Kohlefaser-Prepreg von trockenen Kohlefaser-Geweben?

Kohlefaser-Prepreg enthält bereits in kontrollierten Mengen aufgebrachtes Harz, während trockene Gewebe während der Verarbeitung eine Harzimprägnierung benötigen.

Wie wird Kohlefaser-Prepreg gelagert?

Es wird bei etwa -18°C in Tiefkühlern gelagert, um eine vorzeitige Aushärtung zu verhindern und die Haltbarkeit zu verlängern.

Welche Branchen verwenden am häufigsten Kohlefaser-Prepreg?

Luft- und Raumfahrt, Automobilindustrie, erneuerbare Energien, Marine und Sportartikel sind die führenden Branchen.

Kann Kohlefaser-Prepreg ohne Autoklav verarbeitet werden?

Ja. Technologien zur Verarbeitung außerhalb des Autoklavs entwickeln sich weiter, dennoch gelten Autoklave weiterhin als Goldstandard für hochwertige Aushärtung.

Warum ist Carbon-Faser-Preg so teuer?

Die Kosten spiegeln die präzise Fertigung, Lagerungsanforderungen und Aushärtungsprozesse wider, die eine außergewöhnliche Leistungsfähigkeit gewährleisten.

Inhaltsverzeichnis

- Was ist Kohlefaser-Prepreg und wie wird es hergestellt?

- Definition von Carbonfaser-Prepreg

- Warum Carbon-Faser-Preg wichtig ist

- Die Grundbestandteile von Carbon-Faser-Prepreg

- Der Herstellungsprozess von Kohlenstofffaser-Prepreg

- Lagerungs- und Handhabungshinweise

- Aushärtung: Der letzte Schritt im Verarbeitungsprozess

- Vorteile von Prepreg gegenüber anderen Verbundmethoden

- Anwendungen, die auf Carbonfaser-Prepreg angewiesen sind

- Herausforderungen bei der Verarbeitung von Prepreg

- Zukunftstechnologien bei Kohlefaser-Prepregs

- Fazit

- FAQ