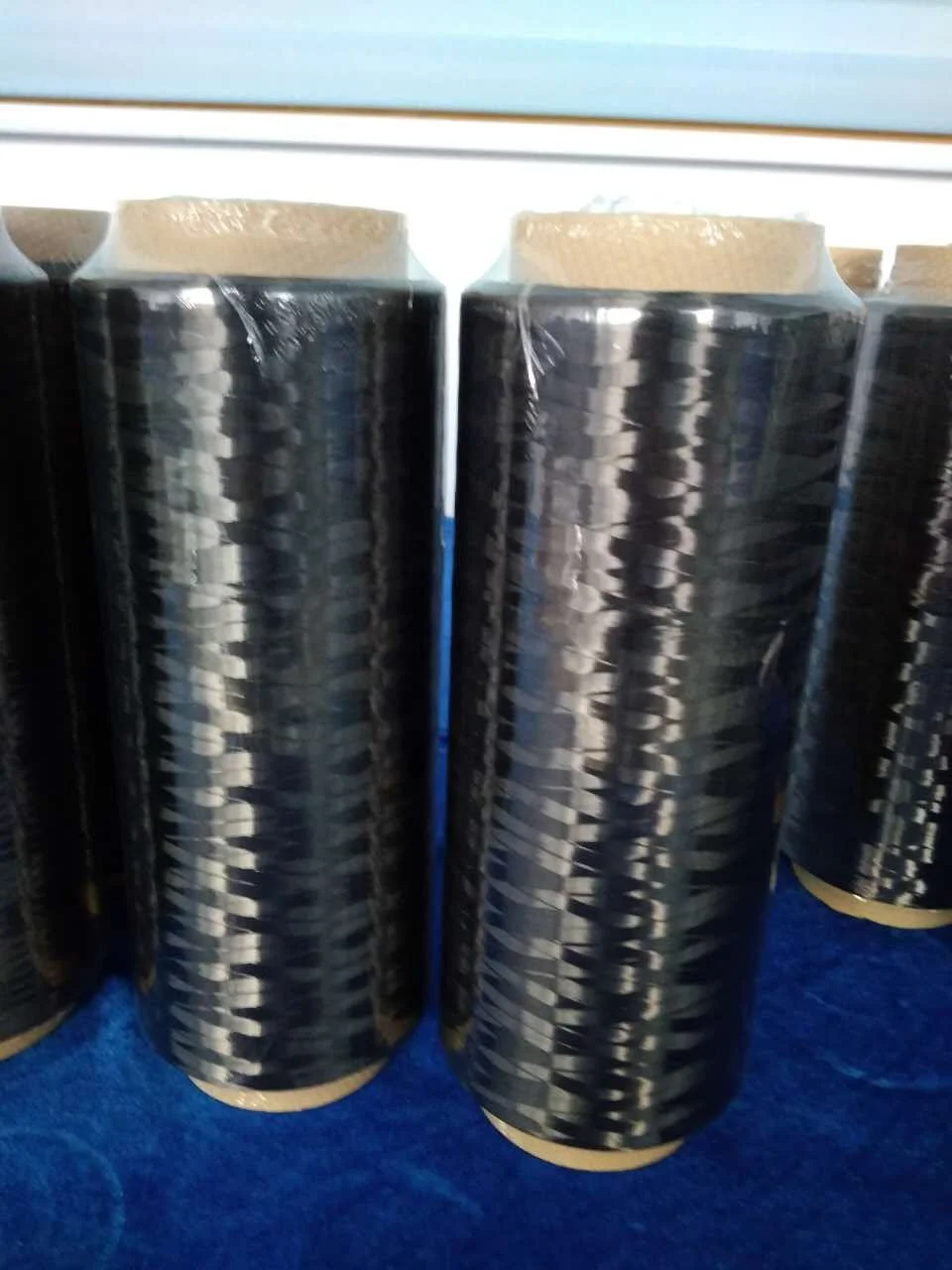

Die Luft- und Raumfahrt, die Automobilindustrie und die Fertigungsindustrie haben einen revolutionären Wandel hin zu fortschrittlichen Materialien erlebt, die eine überlegene Leistung bei gleichzeitiger Gewährleistung der strukturellen Integrität bieten. Unter diesen innovativen Materialien haben sich Kohlenstofffaser-Verbundwerkstoffe als bevorzugte Wahl für Ingenieure und Konstrukteure herausgebildet, die das Verhältnis von Gewicht zu Festigkeit optimieren und die Gesamtleistung von Produkten verbessern möchten. Diese Transformation von herkömmlichen Materialien stellt mehr dar als nur einen technologischen Fortschritt; sie kennzeichnet einen grundlegenden Wandel in der Art und Weise, wie moderne Industrien die Auswahl von Materialien und die Produktentwicklung angehen.

Hervorragende Festigkeits-zu-Gewichts-Eigenschaften

Außergewöhnliche Zugfestigkeitskennwerte

Kohlefaser-Verbundwerkstoffe weisen bemerkenswerte Zugfestigkeitseigenschaften auf, die jene herkömmlicher Materialien wie Stahl und Aluminium bei weitem übertreffen. Die einzigartige molekulare Struktur der Kohlefasern, bestehend aus eng miteinander verbundenen Kohlenstoffatomen in kristalliner Anordnung, sorgt für eine außergewöhnliche Widerstandsfähigkeit gegenüber Zug- und Bruchkräften. Diese inhärente Festigkeit ermöglicht es Herstellern, Bauteile zu fertigen, die extremen Belastungen standhalten können, während sie über ihre gesamte Nutzungsdauer hinweg die strukturelle Integrität bewahren.

Die Zugfestigkeit hochwertiger Kohlefaserverbundwerkstoffe liegt typischerweise zwischen 3.500 und 6.000 MPa, abhängig vom spezifischen Fasertyp und dem verwendeten Herstellungsverfahren. Diese außergewöhnliche Festigkeit ermöglicht es Ingenieuren, dünnere und leichtere Bauteile zu konstruieren, ohne Kompromisse bei Sicherheit oder Leistungsstandards eingehen zu müssen. Branchen wie Luft- und Raumfahrt sowie die Automobilindustrie profitieren erheblich von dieser Eigenschaft, da sie die Entwicklung kraftstoffeffizienter Fahrzeuge und Flugzeuge mit hoher struktureller Zuverlässigkeit ermöglicht.

Vorteile des leichten Designs

Die geringe Masse von Kohlefaserverbundwerkstoffen stellt einen ihrer überzeugendsten Vorteile gegenüber herkömmlichen Materialien dar. Mit einer Dichte, die etwa 75 % niedriger als die von Stahl und 35 % niedriger als die von Aluminium ist, ermöglichen diese fortschrittlichen Materialien erhebliche Gewichtsreduktionen bei Endprodukten. Diese Gewichtsersparnis führt direkt zu verbesserter Kraftstoffeffizienz, gesteigerten Leistungsfähigkeiten und reduzierten Betriebskosten in verschiedenen Anwendungen.

Fertigungsverfahren, die Nutzung von kohlefaser-Kunststoffe können Gewichtseinsparungen von bis zu 60 % im Vergleich zu gleichwertigen Stahlbauteilen erzielen, während die strukturelle Leistungsfähigkeit erhalten bleibt oder sogar verbessert wird. Diese deutliche Gewichtsreduzierung hat Kohlenstofffaser-Verbundwerkstoffe in Anwendungen unverzichtbar gemacht, bei denen jedes Gramm zählt – von Formel-1-Rennwagen bis hin zu Bauteilen für Verkehrsflugzeuge.

Erhöhte Langlebigkeit und Haltbarkeit

Korrosionsbeständigkeitseigenschaften

Im Gegensatz zu herkömmlichen metallischen Werkstoffen, die anfällig für Oxidation und Korrosion sind, weisen Kohlenstoffaser-Verbundwerkstoffe eine außergewöhnliche Beständigkeit gegenüber Umwelteinflüssen auf. Die chemische Inertheit der Kohlenstoffasern bedeutet, dass sie nicht mit Feuchtigkeit, Salz oder den meisten Chemikalien reagieren, wodurch sie ideal für Anwendungen unter rauen Bedingungen geeignet sind. Diese Korrosionsbeständigkeit macht schützende Beschichtungen überflüssig und reduziert die langfristigen Wartungsanforderungen erheblich.

Marine Anwendungen profitieren besonders von den korrosionsbeständigen Eigenschaften von Kohlenstofffaser-Verbundwerkstoffen, da herkömmliche Materialien häufig unter Salzwasserbelastung und galvanischer Korrosion leiden. Die Lebensdauer von Bauteilen aus Kohlenstofffaser-Verbundwerkstoffen in maritimen Umgebungen kann die von Edelstahl um mehrere Jahrzehnte übertreffen und erbringt erhebliche Kosteneinsparungen über den gesamten Produktlebenszyklus. Auch Industrieanlagen, die in korrosiven Atmosphären betrieben werden, nutzen diese Eigenschaften, um die Zuverlässigkeit der Ausrüstung sicherzustellen und Ausfallzeiten zu minimieren.

Ermüdungswiderstand und Wechsellastfestigkeit

Kohlefaser-Verbundwerkstoffe weisen eine überlegene Ermüdungsbeständigkeit im Vergleich zu metallischen Alternativen auf und behalten ihre mechanischen Eigenschaften auch nach Millionen von Belastungszyklen bei. Diese außergewöhnliche Ermüdungsleistung resultiert aus der Faser-Matrix-Grenzfläche, die Lasten effektiv verteilt und Rissausbreitung verhindert. Bauteile aus Kohlefaser-Verbundwerkstoffen können wiederholte Belastungen standhalten, ohne die schleichende Schwächung zu erfahren, die typischerweise traditionelle Werkstoffe beeinträchtigt.

Die Ermüdungsdauer gut konstruierter Strukturen aus Kohlefaser-Verbundwerkstoffen übertrifft oft diejenige vergleichbarer Aluminiumbauteile um das Zehnfache oder mehr. Diese verlängerte Nutzungsdauer verringert die Austauschhäufigkeit und Wartungskosten und verbessert gleichzeitig die Zuverlässigkeit des Gesamtsystems. Branchen mit Anforderungen an Hochzyklusanwendungen, wie die Windenergie und die Luft- und Raumfahrt, setzen stark auf diese ermüdungsresistenten Eigenschaften, um langfristigen Betriebserfolg sicherzustellen.

Konstruktionsflexibilität und Herstellungsvorteile

Fähigkeiten bei komplexer Geometrie

Die Herstellungsverfahren für Kohlefaser-Verbundwerkstoffe ermöglichen die Erzeugung komplexer Geometrien, die mit herkömmlichen Materialien schwer oder gar nicht erreichbar wären. Fortschrittliche Formgebungstechniken erlauben es Ingenieuren, mehrere Funktionen in einzelne Bauteile zu integrieren, wodurch der Montageaufwand reduziert und mögliche Fehlerquellen eliminiert werden. Diese gestalterische Freiheit ermöglicht eine Optimierung von Form und Funktion auf eine Weise, die traditionelle Fertigungsmethoden nicht erreichen können.

Kohlefaser-Verbundwerkstoffe können im Herstellungsprozess in komplexe Formen mit variierenden Wandstärken, integrierten Verstärkungen und eingebetteten Funktionen geformt werden. Diese Fähigkeit macht nachfolgende Bearbeitungsschritte und Montageverfahren überflüssig und reduziert so Produktionszeit und -kosten. Die Möglichkeit, Hohlstrukturen mit internen Geometrien zu schaffen, bietet zusätzliche Gewichtseinsparungen und Chancen zur funktionalen Integration, die die Gesamtleistung des Produkts verbessern.

Maßgeschneiderte mechanische Eigenschaften

Einer der bedeutendsten Vorteile von Kohlefaserverbundwerkstoffen liegt in ihrer Fähigkeit, mit gezielten Richtungseigenschaften entwickelt zu werden, die spezifischen Belastungsanforderungen entsprechen. Durch die Steuerung der Faserausrichtung und Schichtaufbauten können Ingenieure die Festigkeits- und Steifigkeitsmerkmale in vorgegebenen Richtungen optimieren. Diese Anpassungsfähigkeit ermöglicht einen effizienteren Materialeinsatz und eine verbesserte strukturelle Leistung im Vergleich zu isotropen herkömmlichen Materialien.

Die anisotrope Beschaffenheit von Kohlefaserverbundwerkstoffen ermöglicht es Konstrukteuren, Verstärkungen exakt dort einzubringen, wo sie am meisten benötigt werden, wodurch leichtgewichtige und äußerst effiziente Strukturen entstehen. Dieser gezielte Verstärkungsansatz steht im starken Gegensatz zu herkömmlichen Materialien, die unabhängig von der Belastungsrichtung gleichmäßige Eigenschaften aufweisen. Fortschrittliche Simulationswerkzeuge und Fertigungstechniken erweitern weiterhin die Möglichkeiten zur Eigenschaftsanpassung bei Kohlefaserverbundwerkstoffen.

Wirtschaftliche und ökologische Erwägungen

Lebenszykluskostenanalyse

Obwohl die anfänglichen Materialkosten von Kohlefaserverbundstoffen höher sein können als die von herkömmlichen Materialien, zeigt eine umfassende Analyse der Lebenszykluskosten häufig erhebliche wirtschaftliche Vorteile. Die Kombination aus geringerem Wartungsaufwand, verlängerter Nutzungsdauer und verbesserten Leistungseigenschaften führt oft zu niedrigeren Gesamtbetriebskosten. Branchen, die in Lösungen mit Kohlefaserverbundstoffen investieren, erzielen in der Regel erhebliche Einsparungen durch reduzierten Kraftstoffverbrauch, niedrigere Wartungskosten und selteneren Ersatz.

Die geringe Gewichtsklasse von Kohlefaserverbundwerkstoffen führt bei Transportanwendungen direkt zu Kosteneinsparungen im Betrieb, da die Kraftstoffeffizienz verbessert wird. Flugzeughersteller berichten von Kraftstoffeinsparungen um mehrere Prozentpunkte durch den Einsatz von Strukturen aus Kohlefaserverbundstoffen, was über die gesamte Nutzungsdauer des Flugzeugs hinweg Millionenbeträge an Einsparungen bedeutet. Ähnliche Vorteile zeigen sich in der Automobilindustrie, wo eine Gewichtsreduzierung die Kraftstoffeffizienz verbessert und Emissionen verringert.

Nachhaltigkeit und Recyclingpotenzial

Die Umweltbilanz von Kohlefaserverbundstoffen verbessert sich weiterhin, da Recycling-Technologien und nachhaltige Herstellungsverfahren fortschreiten. Moderne Recycling-Methoden für Kohlefaserverbundstoffe ermöglichen es, wertvolle Kohlefasern zurückzugewinnen und für sekundäre Anwendungen erneut zu verwenden, wodurch Abfall reduziert und Ressourcen geschont werden. Auch die lange Lebensdauer von Bauteilen aus Kohlefaserverbundstoffen trägt zur Nachhaltigkeit bei, da sie die Austauschhäufigkeit sowie die damit verbundenen Herstellungsauswirkungen verringert.

Aufkommende bio-basierte Harzsysteme und erneuerbare Faserquellen verbessern das Umweltprofil von Kohlefaserverbundwerkstoffen weiter. Diese Entwicklungen, kombiniert mit Energie-Rückgewinnungsverfahren für Bauteile am Ende ihrer Lebensdauer, positionieren Kohlefaserverbundstoffe als zunehmend nachhaltige Alternativen zu herkömmlichen Materialien. Die durch Gewichtseinsparungen erzielten reduzierten Betriebsemissionen kompensieren den höheren grauen Energieaufwand der Herstellung oft innerhalb relativ kurzer Zeiträume.

Anwendungen in der Industrie und Leistungs benefits

Luft- und Raumfahrt- sowie Verteidigungsanwendungen

Die Luft- und Raumfahrtindustrie war Pionier bei der Einführung von Kohlefaserverbundwerkstoffen aufgrund deren außergewöhnlicher Leistungsmerkmale und des hohen Gewichtseinsparungspotenzials. Hersteller von Verkehrsflugzeugen verbauen heute Kohlefaserverbundstoffe in primären Strukturkomponenten, wodurch Gewichtsreduktionen erreicht werden, die sich direkt in eine verbesserte Kraftstoffeffizienz und eine erhöhte Nutzlastkapazität umsetzen. Militärische Anwendungen profitieren von den Tarnkappen-Eigenschaften und der Schadenstoleranz von Strukturen aus Kohlefaserverbundstoffen.

Kohlefaserverbundwerkstoffe ermöglichen die Konstruktion von Flugzeugkomponenten mit integrierter Funktionalität, wie zum Beispiel radarabsorbierenden Eigenschaften und eingebetteten Sensoren. Die Dimensionsstabilität dieser Materialien bei Temperaturschwankungen macht sie ideal für präzise Luft- und Raumfahrtanwendungen, bei denen enge Toleranzen über weite Betriebsbereiche hinweg eingehalten werden müssen. Raumfahrtanwendungen profitieren insbesondere von den geringen Ausgasungseigenschaften und der Strahlungsbeständigkeit richtig formulierter Kohlefaserverbundsysteme.

Automotive- und Transportslösungen

Die Automobilindustrie setzt zunehmend auf Kohlefaserverbundwerkstoffe, um strenge Vorschriften zur Kraftstoffeffizienz und zu Emissionen einzuhalten, ohne dabei die Sicherheitsstandards zu vernachlässigen. Hochleistungsfahrzeuge verwenden Karosserieteile und strukturelle Bauteile aus Kohlefaserverbundwerkstoffen, um optimale Leistung-zu-Gewicht-Verhältnisse und Fahreigenschaften zu erreichen. Anwendungen im Massenmarkt entstehen, während die Herstellungskosten sinken und die Produktionsmengen steigen.

Kohlefaser-Verbundwerkstoffe bieten im Vergleich zu herkömmlichen Materialien überlegene Eigenschaften bei der Absorption von Crash-Energie, was einen verbesserten Insassenschutz bei gleichzeitiger Verringerung des Gesamtgewichts des Fahrzeugs ermöglicht. Die Gestaltungsfreiheit erlaubt die Schaffung von Knautschzonen und energieabsorbierenden Strukturen, die die Sicherheitsleistung optimieren. Hersteller von Elektrofahrzeugen schätzen besonders die Gewichtseinsparungen durch Kohlefaser-Verbundwerkstoffe, da ein geringeres Gewicht sich direkt in eine verlängerte Batteriereichweite und eine verbesserte Effizienz umsetzt.

Innovationen im Fertigungsverfahren

Fortgeschrittene Produktions TECHNOLOGIEN

Moderne Fertigungsverfahren für Kohlefaser-Verbundwerkstoffe haben sich weiterentwickelt, um eine Hochvolumenproduktion bei gleichbleibender Qualität zu ermöglichen. Automatisierte Faserablage-Systeme und Harzinfiltrationsverfahren ermöglichen eine konsistente und wiederholbare Herstellung komplexer Bauteile aus Kohlefaser-Verbundwerkstoffen. Diese fortschrittlichen Fertigungsmethoden senken die Arbeitskosten und verbessern die Qualitätskontrolle im Vergleich zu traditionellen manuellen Laminierverfahren.

Die Entwicklung von Aushärtungsverfahren außerhalb des Autoklaven hat die Herstellung von Kohlefaserverbundwerkstoffen für eine breitere Palette von Anwendungen zugänglicher und kostengünstiger gemacht. Diese Techniken reduzieren den Energieverbrauch und eliminieren die Notwendigkeit teurer Autoklavenanlagen, liefern dabei aber weiterhin hochwertige Bauteile. Kontinuierliche Verbesserungen in den Fertigungsprozessen senken weiterhin die Kosten und erweitern die möglichen Anwendungen für Kohlefaserverbundstoffe.

Qualitätskontrolle und Prüfverfahren

Anspruchsvolle zerstörungsfreie Prüfverfahren gewährleisten die Qualität und Zuverlässigkeit von Bauteilen aus Kohlefaserverbundwerkstoffen während des gesamten Herstellungsprozesses. Ultraschallprüfung, Thermografie und radiografische Verfahren können innere Fehler erkennen und die strukturelle Integrität überprüfen, ohne die Bauteile zu beschädigen. Diese Qualitätskontrollmaßnahmen sorgen für Vertrauen in die Leistungsfähigkeit und Sicherheit von Produkten aus Kohlefaserverbundwerkstoffen.

Fortgeschrittene Simulations- und Modellierungswerkzeuge ermöglichen es Ingenieuren, das Verhalten von Kohlefaser-Verbundwerkstoffen unter verschiedenen Belastungsbedingungen vor Beginn der Fertigung vorherzusagen. Diese Vorhersagefähigkeit verkürzt die Entwicklungszeit und senkt die Kosten, während gleichzeitig die Designleistung optimiert wird. Echtzeit-Überwachungssysteme während der Herstellung können Prozessabweichungen erkennen und korrigieren, um eine gleichbleibende Qualität in der Produktionsumgebung sicherzustellen.

FAQ

Was macht Kohlefaser-Verbundwerkstoffe stärker als Stahl, obwohl sie leichter sind?

Kohlefaser-Verbundwerkstoffe erreichen durch ihre einzigartige molekulare Struktur und Fasermatrix-Architektur hervorragende Festigkeits-zu-Gewichts-Verhältnisse. Individuelle Kohlefasern bestehen aus eng miteinander verbundenen Kohlenstoffatomen, die in einer kristallinen Formation angeordnet sind und außergewöhnliche Zugfestigkeit bieten. Werden diese Fasern in eine Polymermatrix eingebettet, entsteht ein Verbundmaterial, das bis zu fünfmal stärker als Stahl sein kann, während es etwa 75 % leichter ist. Die richtungsabhängige Natur der Fasern ermöglicht es Ingenieuren, die Festigkeit gezielt dort einzubringen, wo sie benötigt wird, wodurch die Effizienz maximiert wird.

Wie widerstehen Kohlefaser-Verbundwerkstoffe der Korrosion besser als herkömmliche Metalle?

Kohlefaser-Verbundwerkstoffe weisen eine hervorragende Korrosionsbeständigkeit auf, da Kohlefasern chemisch inert sind und nicht mit Feuchtigkeit, Sauerstoff oder den meisten industriellen Chemikalien reagieren. Im Gegensatz zu Metallen, die Oxidationsreaktionen durchlaufen und dadurch rosten und sich zersetzen, behalten Kohlefaser-Verbundwerkstoffe ihre strukturelle Integrität in rauen Umgebungen bei. Die polymeren Matrix, die die Fasern bindet, bietet ebenfalls zusätzliche chemische Beständigkeit, wodurch diese Materialien ideal für maritime Anwendungen, die chemische Verarbeitung und Außenanwendungen sind, wo herkömmliche Materialien Schutzbeschichtungen oder häufige Ersetzungen erfordern würden.

Sind Kohlefaser-Verbundwerkstoffe im Vergleich zu herkömmlichen Materialien kosteneffektiv?

Obwohl Kohlenstofffaser-Verbundwerkstoffe in der Regel höhere anfängliche Materialkosten als herkömmliche Werkstoffe aufweisen, bieten sie häufig einen besseren Wert hinsichtlich der Lebenszykluskosten. Die längere Nutzungsdauer, geringeren Wartungsanforderungen und betrieblichen Vorteile wie Kraftstoffeinsparungen gleichen oft die höheren Anfangsinvestitionen aus. In Anwendungen, bei denen Gewichtsreduzierung zu Betriebskosteneinsparungen führt, beispielsweise in der Luft- und Raumfahrt oder im Automobilbereich, können Kohlenstofffaser-Verbundwerkstoffe über ihre Einsatzdauer erhebliche wirtschaftliche Vorteile bieten.

Können Kohlenstofffaser-Verbundwerkstoffe recycelt oder umweltverträglich entsorgt werden?

Ja, kohlenstofffaserverstärkte Kunststoffe können durch mehrere sich entwickelnde Technologien recycelt werden, darunter Pyrolyse, Solvolyse und mechanische Recyclingverfahren. Diese Verfahren ermöglichen die Wiedergewinnung von Kohlenstofffasern für die Wiederverwendung in sekundären Anwendungen, wenn auch typischerweise mit einer gewissen Verringerung der mechanischen Eigenschaften. Die Industrie entwickelt weiterhin effizientere Recyclingmethoden und bio-basierte Matrixmaterialien, um das Umweltprofil von kohlenstofffaserverstärkten Kunststoffen zu verbessern. Zudem reduziert die verlängerte Nutzungsdauer dieser Materialien die Austauschhäufigkeit und trägt so zur Gesamtnachhaltigkeit bei.

Inhaltsverzeichnis

- Hervorragende Festigkeits-zu-Gewichts-Eigenschaften

- Erhöhte Langlebigkeit und Haltbarkeit

- Konstruktionsflexibilität und Herstellungsvorteile

- Wirtschaftliche und ökologische Erwägungen

- Anwendungen in der Industrie und Leistungs benefits

- Innovationen im Fertigungsverfahren

-

FAQ

- Was macht Kohlefaser-Verbundwerkstoffe stärker als Stahl, obwohl sie leichter sind?

- Wie widerstehen Kohlefaser-Verbundwerkstoffe der Korrosion besser als herkömmliche Metalle?

- Sind Kohlefaser-Verbundwerkstoffe im Vergleich zu herkömmlichen Materialien kosteneffektiv?

- Können Kohlenstofffaser-Verbundwerkstoffe recycelt oder umweltverträglich entsorgt werden?