¿Qué es el prepreg de fibra de carbono y cómo se fabrica?

Los materiales compuestos han transformado industrias que exigen resistencia, ligereza y durabilidad. Entre estos compuestos avanzados, Prepreg de fibra de carbono ha ganado reputación como uno de los materiales más importantes para aplicaciones de alto rendimiento. Desde la aeroespacial y la automotriz hasta la energía renovable, la marina y el equipo deportivo, desempeña un papel central en la ingeniería moderna.

Pero exactamente, ¿qué es el Prepreg de fibra de carbono y cómo se produce? Comprender su estructura, composición y proceso de fabricación es clave para valorar por qué se ha convertido en un pilar fundamental de los compuestos avanzados. Este artículo ofrece una visión general completa del prepreg de fibra de carbono, detallando en qué consiste, cómo se fabrica y por qué es importante.

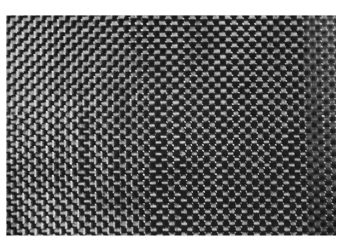

Definición del prepreg de fibra de carbono

El Prepreg de Fibra de Carbono se refiere a hojas o rollos de fibras de carbono que han sido previamente impregnadas con un sistema de resina, generalmente epoxi. A diferencia de los tejidos secos, que requieren la infusión de resina durante el proceso de fabricación, el prepreg viene con la resina ya aplicada en cantidades precisas. La resina está parcialmente curada, en una etapa conocida como etapa B, lo que permite que el prepreg permanezca flexible para su manipulación, aunque aún requiere calor y presión para lograr el curado completo.

Este equilibrio asegura que cuando el prepreg sea finalmente procesado en un autoclave u horno, la resina se reticule completamente, uniendo las fibras de carbono en una pieza compuesta fuerte y duradera. Al controlar la proporción entre fibra y resina en la fábrica, los fabricantes pueden garantizar una calidad y rendimiento consistentes en cada hoja.

Por qué es importante el Prepreg de Fibra de Carbono

El prepreg de fibra de carbono tiene ventajas que lo hacen indispensable en industrias que requieren materiales avanzados. Ofrece una excelente relación resistencia-peso, resistencia a la fatiga, estabilidad térmica y flexibilidad en el diseño. Estas cualidades lo hacen vital en aplicaciones donde el rendimiento y la seguridad no pueden verse comprometidos.

Por ejemplo, los componentes de aeronaves fabricados con prepreg de fibra de carbono son más ligeros y resistentes que el aluminio, reduciendo el consumo de combustible y aumentando la capacidad de carga. Los automóviles de carrera se benefician de una mayor velocidad y manejo con paneles y estructuras del chasis más ligeros. Las turbinas eólicas utilizan palas fabricadas con prepreg que capturan más energía y resisten condiciones climáticas extremas.

Los Componentes Básicos del Prepreg de Fibra de Carbono

Para entender cómo se fabrica el prepreg de fibra de carbono, es importante conocer los dos componentes principales:

Fibras de carbono

Las fibras de carbono son filamentos extremadamente finos compuestos principalmente por átomos de carbono alineados en una estructura cristalina. Proporcionan la resistencia a la tracción y rigidez del prepreg. Las fibras de carbono generalmente se producen a partir de precursores como el poliacrilonitrilo (PAN) o el pitch, que se procesan bajo altas temperaturas para formar fibras fuertes y livianas.

Sistema de Resina

La matriz de resina une las fibras entre sí y transfiere las cargas entre ellas. El epoxi es el sistema de resina más comúnmente utilizado, pero también pueden emplearse resinas de bismaleimida (BMI), fenólicas o de poliimida para mayor resistencia a altas temperaturas. El sistema de resina está diseñado para curar parcialmente durante el proceso de preparación del prepreg, dejándolo pegajoso y flexible para su manipulación.

El Proceso de Fabricación del Prepreg de Fibra de Carbono

La producción de Prepreg de Fibra de Carbono es un proceso altamente controlado. Cada paso está diseñado para garantizar una impregnación uniforme de las fibras, un contenido de resina consistente y una calidad del material.

Paso 1: Preparación del Refuerzo de Fibra de Carbono

Las fibras de carbono se proporcionan en diferentes formas, como cinta unidireccional, tejido plano o tejidos multiaxiales. La elección depende de la aplicación prevista. Las cintas unidireccionales proporcionan la máxima resistencia en una dirección, mientras que los tejidos planos ofrecen refuerzo multidireccional.

Paso 2: Aplicación del sistema de resina

Las fibras pasan a través de un sistema de aplicación de resina, donde se aplica la resina de manera uniforme sobre el tejido. Existen varios métodos utilizados:

Proceso de fusión caliente : La técnica más común, en la que la resina se derrite y se extiende sobre un papel soporte antes de que las fibras de carbono se presionen sobre ella. El calor y la presión garantizan una impregnación uniforme.

Proceso de inmersión en disolvente : El tejido se sumerge en una solución de resina. Tras la impregnación, el disolvente se evapora, dejando la resina distribuida a través de las fibras.

Proceso de película : Se colocan capas de películas finas de resina junto con los tejidos de carbono, y el calor y la presión los consolidan en una sola hoja de prepreg.

El método de fusión en caliente es el más utilizado porque ofrece un mejor control del contenido de resina y reduce las preocupaciones ambientales asociadas con los disolventes.

Paso 3: Curado Parcial al Estado B

Una vez impregnado, la resina se cura parcialmente hasta el estado B. Esto asegura que el prepreg tenga suficiente adherencia para pegarse a los moldes durante la colocación, pero sin estar completamente endurecido. El estado B es lo que permite que el material se almacene, transporte y manipule antes de su etapa final de curado.

Paso 4: Embalaje y Almacenamiento

Después de su preparación, el Prepreg de Fibra de Carbono se corta en láminas o se enrolla en carretes y se empaqueta bajo películas protectoras herméticas para evitar la contaminación y la absorción de humedad. Dado que la resina permanece reactiva a temperatura ambiente, los prepregs se almacenan en congeladores a unos -18°C para preservar su vida útil.

Consideraciones de Almacenamiento y Manipulación

El Prepreg de Fibra de Carbono debe manejarse cuidadosamente para mantener su rendimiento. Si se almacena a temperatura ambiente, comienza a curarse prematuramente, reduciendo su tiempo de manipulación. Los fabricantes registran el 'out-time', que se refiere al tiempo total que el prepreg puede permanecer en condiciones ambientales antes de dejar de ser adecuado para su uso.

Cuando se retira del almacenamiento en frío, el prepreg debe descongelarse gradualmente en su empaque sellado para prevenir la condensación. Su manipulación requiere el uso de guantes y ambientes limpios para evitar contaminación por aceites, polvo o humedad.

Curado: El Paso Final del Procesamiento

Una vez colocado en los moldes, el Prepreg de Fibra de Carbono requiere un curado para convertirse en una estructura compuesta sólida. Este paso ocurre típicamente en un autoclave, donde se aplican calor y presión simultáneamente para lograr el entrecruzamiento completo de la resina y consolidar las fibras.

Las temperaturas de curado para prepregs de epoxi suelen oscilar entre 120°C y 180°C, mientras que los sistemas avanzados de resina pueden requerir más de 200°C. La aplicación de presión asegura que se eliminen las burbujas de aire y el laminado alcance la máxima densidad y resistencia mecánica.

Ventajas del Prepreg frente a otros métodos compuestos

La producción de Prepreg de Fibra de Carbono ofrece varias ventajas sobre otros métodos de fabricación de compuestos como el moldeo húmedo o el moldeo por transferencia de resina:

Relación resina-fibra constante para propiedades mecánicas confiables.

Reducido riesgo de formación de burbujas y defectos.

Mejor acabado superficial y precisión dimensional.

Colocación simplificada gracias a capas de prepreg con adherencia que se fijan fácilmente a los moldes.

Estas cualidades explican por qué el Prepreg de Fibra de Carbono es el elegido para aplicaciones críticas en las que el fallo no es una opción.

Aplicaciones que dependen del Prepreg de Fibra de Carbono

El Prepreg de Fibra de Carbono se utiliza en una amplia gama de industrias:

Aeroespacial : Fuselajes, alas, secciones de cola y componentes de naves espaciales.

Automotriz : chasis de los coches de carreras, paneles de carrocería de alto rendimiento y componentes interiores ligeros.

Energía renovable : Las palas de los aerogeneradores están diseñadas para su durabilidad y eficiencia.

Marino : Yates de alto rendimiento y barcos de carreras.

Equipos Deportivos : Bicicletas, raquetas de tenis, palos de golf y esquís.

Electrónica : Drones, computadoras portátiles y dispositivos de consumo de primera calidad.

En cada aplicación, el material ofrece un equilibrio de ligereza, resistencia y durabilidad que no puede ser igualado por metales o compuestos tradicionales.

Los desafíos de trabajar con los preparatorios

A pesar de sus muchas ventajas, el prepreg de fibra de carbono no está exento de desafíos. Entre ellas se encuentran:

Alto costo : El proceso de producción y los requisitos de almacenamiento lo hacen más caro que otros compuestos.

Sensibilidad de Almacenamiento : Requiere congelación y un seguimiento cuidadoso del tiempo fuera.

Complejidad de Procesamiento : Suele requerir autoclaves, lo que incrementa los costos de capital.

Vida útil limitada : Incluso en condiciones óptimas, el prepreg debe utilizarse dentro de un plazo determinado.

Estos desafíos explican por qué el prepreg suele reservarse para industrias de alta gama donde el rendimiento justifica el costo.

Innovaciones Futuras en Prepreg de Fibra de Carbono

La investigación y desarrollo están expandiendo los límites de lo que puede hacer el Prepreg de Fibra de Carbono. Las futuras innovaciones podrían incluir:

Prepregs que se curan sin autoclave, eliminando la necesidad de equipos costosos.

Sistemas de resina mejorados que incrementen la resistencia a la temperatura y la durabilidad.

Preimpregnados reciclables diseñados para cumplir objetivos de sostenibilidad.

Sistemas de colocación automatizados que mejoran la eficiencia y reducen los costos laborales.

Estos avances harán que los preimpregnados sean más accesibles para una mayor variedad de industrias, ampliando su uso más allá de la aeroespacial y la automotriz hacia la construcción y productos de consumo masivo.

Conclusión

El Preimpregnado de Fibra de Carbono es un material compuesto sofisticado que combina la resistencia de la fibra de carbono con la versatilidad del sistema de resina. Producido mediante procesos controlados que garantizan una impregnación precisa de la resina y una calidad consistente, ofrece un rendimiento incomparable en industrias donde la resistencia ligera es esencial.

Desde la aeroespacial hasta el equipo deportivo, el Preimpregnado de Fibra de Carbono posibilita la innovación al ofrecer proporciones de resistencia a peso superiores, resistencia a la fatiga, estabilidad dimensional y flexibilidad en el diseño. Aunque el costo, los requisitos de almacenamiento y los desafíos en el procesamiento siguen siendo obstáculos, los beneficios superan con creces los inconvenientes en aplicaciones de alto rendimiento.

A medida que avanzan las tecnologías de fabricación y se desarrollan nuevos sistemas de resinas, el preimpregnado de fibra de carbono continuará dominando el panorama de los materiales compuestos, estableciendo el estándar en resistencia, precisión y fiabilidad.

Preguntas frecuentes

¿Qué hace diferente al preimpregnado de fibra de carbono respecto a las telas secas de fibra de carbono?

El preimpregnado de fibra de carbono ya tiene resina aplicada en cantidades controladas, mientras que las telas secas requieren infusión de resina durante el procesamiento.

¿Cómo se almacena el preimpregnado de fibra de carbono?

Se almacena en congeladores a aproximadamente -18°C para evitar el curado prematuro y prolongar su vida útil.

¿Qué industrias utilizan más el preimpregnado de fibra de carbono?

Aeroespacial, automotriz, energía renovable, marina y artículos deportivos son las industrias líderes.

¿Se puede procesar el preimpregnado de fibra de carbono sin un autoclave?

Sí. Están surgiendo tecnologías fuera del autoclave, aunque los autoclaves siguen siendo el estándar dorado para un curado de alta calidad.

¿Por qué es tan cara la fibra de carbono prepreg?

Su costo refleja la fabricación precisa, los requisitos de almacenamiento y los procesos de curado que garantizan un rendimiento excepcional.

Tabla de Contenido

- ¿Qué es el prepreg de fibra de carbono y cómo se fabrica?

- Definición del prepreg de fibra de carbono

- Por qué es importante el Prepreg de Fibra de Carbono

- Los Componentes Básicos del Prepreg de Fibra de Carbono

- El Proceso de Fabricación del Prepreg de Fibra de Carbono

- Consideraciones de Almacenamiento y Manipulación

- Curado: El Paso Final del Procesamiento

- Ventajas del Prepreg frente a otros métodos compuestos

- Aplicaciones que dependen del Prepreg de Fibra de Carbono

- Los desafíos de trabajar con los preparatorios

- Innovaciones Futuras en Prepreg de Fibra de Carbono

- Conclusión

-

Preguntas frecuentes

- ¿Qué hace diferente al preimpregnado de fibra de carbono respecto a las telas secas de fibra de carbono?

- ¿Cómo se almacena el preimpregnado de fibra de carbono?

- ¿Qué industrias utilizan más el preimpregnado de fibra de carbono?

- ¿Se puede procesar el preimpregnado de fibra de carbono sin un autoclave?

- ¿Por qué es tan cara la fibra de carbono prepreg?