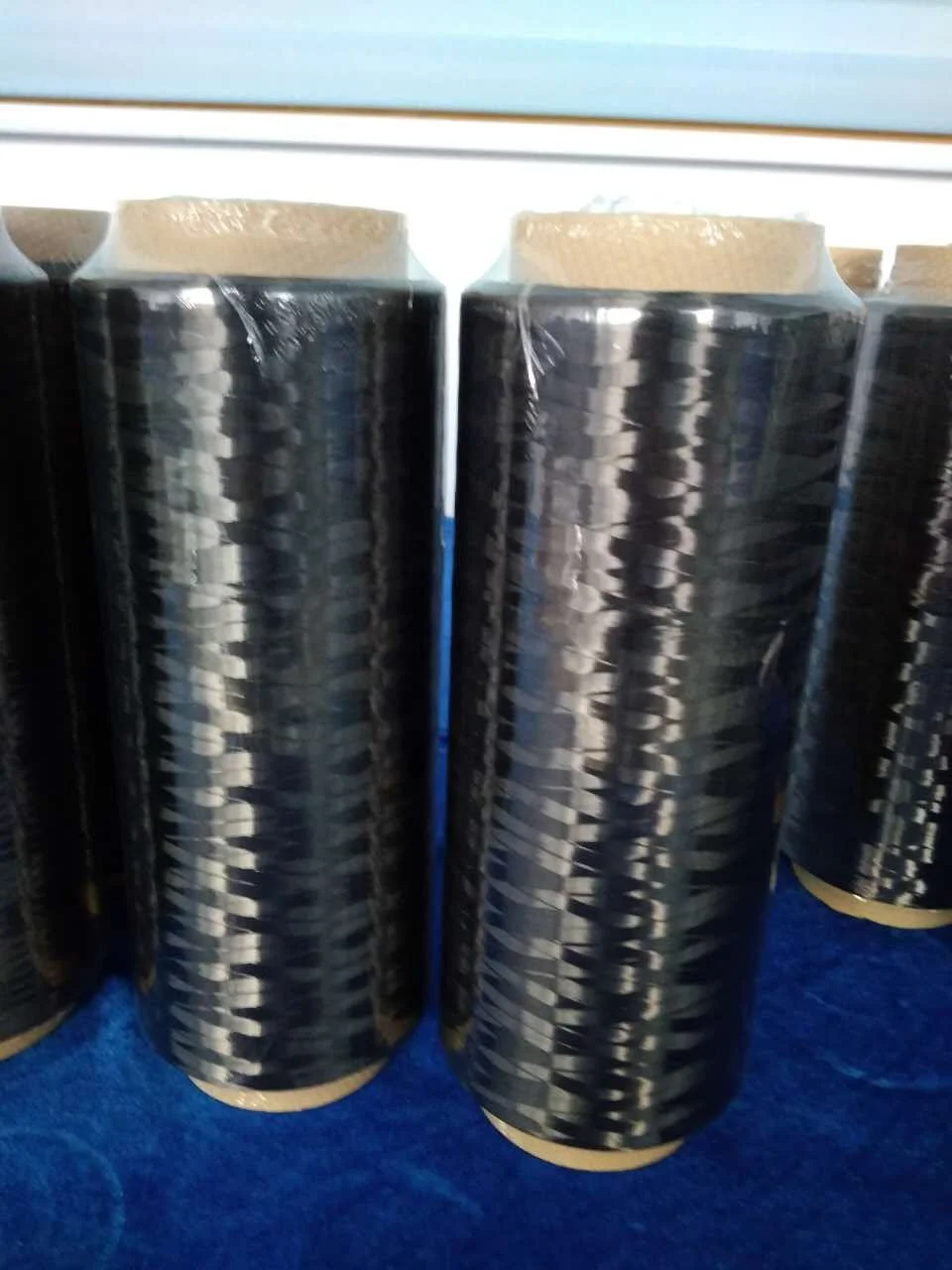

Las industrias aeroespacial, automotriz y manufacturera han experimentado un cambio revolucionario hacia materiales avanzados que ofrecen un rendimiento superior manteniendo la integridad estructural. Entre estos materiales innovadores, los compuestos de fibra de carbono han surgido como la opción preferida para ingenieros y diseñadores que buscan optimizar la relación peso-resistencia y mejorar el rendimiento general del producto. Esta transformación desde los materiales tradicionales representa más que un simple avance tecnológico; significa un cambio fundamental en la forma en que las industrias modernas abordan la selección de materiales y el desarrollo de productos.

Propiedades superiores de resistencia-peso

Características excepcionales de resistencia a la tracción

Los materiales compuestos de fibra de carbono demuestran propiedades notables de resistencia a la tracción que superan ampliamente a las de materiales convencionales como el acero y el aluminio. La estructura molecular única de las fibras de carbono, formada por átomos de carbono fuertemente enlazados y dispuestos en una formación cristalina, proporciona una resistencia excepcional a las fuerzas de estiramiento y rotura. Esta resistencia inherente permite a los fabricantes crear componentes capaces de soportar cargas extremas de estrés manteniendo la integridad estructural durante toda su vida útil operativa.

La resistencia a la tracción de los compuestos de fibra de carbono de alta calidad suele oscilar entre 3.500 y 6.000 MPa, dependiendo del tipo específico de fibra y del proceso de fabricación empleado. Esta extraordinaria resistencia permite a los ingenieros diseñar componentes más delgados y ligeros sin comprometer los estándares de seguridad o rendimiento. Industrias como la aeroespacial y la automotriz se benefician significativamente de esta propiedad, ya que posibilita la creación de vehículos y aeronaves eficientes en consumo de combustible que mantienen una fiabilidad estructural superior.

Ventajas del Diseño Ligero

La naturaleza ligera de los compuestos de fibra de carbono representa una de sus ventajas más destacadas frente a los materiales tradicionales. Con una densidad aproximadamente un 75 % menor que el acero y un 35 % menor que el aluminio, estos materiales avanzados permiten reducciones de peso significativas en los productos terminados. Esta reducción de peso se traduce directamente en una mayor eficiencia del combustible, capacidades de rendimiento mejoradas y costos operativos reducidos en diversas aplicaciones.

Los procesos de fabricación que utilizan compuestos de Fibra de Carbono pueden lograr ahorros de peso de hasta un 60 % en comparación con componentes equivalentes de acero, manteniendo o incluso mejorando el rendimiento estructural. Esta capacidad de reducción de peso tan drástica ha convertido a los compuestos de fibra de carbono en elementos indispensables en aplicaciones donde cada gramo importa, desde automóviles de Fórmula Uno hasta componentes de aeronaves comerciales.

Mayor Durabilidad y Longevidad

Propiedades de Resistencia a la Corrosión

A diferencia de los materiales metálicos tradicionales que son susceptibles a la oxidación y la corrosión, los compuestos de fibra de carbono presentan una resistencia excepcional a la degradación ambiental. La naturaleza inerte de las fibras de carbono significa que no reaccionan con la humedad, la sal ni la mayoría de los productos químicos, lo que los hace ideales para aplicaciones en entornos agresivos. Esta resistencia a la corrosión elimina la necesidad de recubrimientos protectores y reduce significativamente los requisitos de mantenimiento a largo plazo.

Las aplicaciones marinas se benefician particularmente de las propiedades resistentes a la corrosión de los compuestos de fibra de carbono, ya que los materiales tradicionales suelen sufrir por la exposición al agua salada y la corrosión galvánica. La longevidad de los componentes de compuestos de fibra de carbono en entornos marinos puede superar a la del acero inoxidable en varias décadas, proporcionando ahorros sustanciales en el ciclo de vida del producto. Las instalaciones industriales que operan en atmósferas corrosivas también aprovechan estas propiedades para garantizar la fiabilidad del equipo y minimizar el tiempo de inactividad.

Resistencia a la fatiga y vida útil

Los compuestos de fibra de carbono demuestran una resistencia a la fatiga superior en comparación con las alternativas metálicas, manteniendo sus propiedades mecánicas incluso después de millones de ciclos de esfuerzo. Este rendimiento excepcional ante la fatiga proviene de la interfaz fibra-matriz, que distribuye eficazmente las cargas y evita la propagación de grietas. Los componentes fabricados con compuestos de fibra de carbono pueden soportar condiciones de carga repetitivas sin experimentar el debilitamiento progresivo que normalmente afecta a los materiales tradicionales.

La vida a la fatiga de estructuras bien diseñadas de compuestos de fibra de carbono suele superar en un factor de diez o más a la de componentes equivalentes de aluminio. Esta mayor vida útil reduce la frecuencia de reemplazo y los costos de mantenimiento, mejorando al mismo tiempo la fiabilidad general del sistema. Industrias que requieren aplicaciones de alto número de ciclos, como la energía eólica y la aeroespacial, dependen fuertemente de estas propiedades resistentes a la fatiga para garantizar el éxito operativo a largo plazo.

Flexibilidad de Diseño y Ventajas en la Fabricación

Capacidades de Geometría Compleja

Los procesos de fabricación asociados con los compuestos de fibra de carbono permiten la creación de geometrías complejas que serían difíciles o imposibles de lograr con materiales tradicionales. Las técnicas avanzadas de moldeo permiten a los ingenieros integrar múltiples funciones en componentes individuales, reduciendo la complejidad del ensamblaje y eliminando posibles puntos de fallo. Esta libertad de diseño permite optimizar tanto la forma como la función de maneras que los métodos tradicionales de fabricación no pueden igualar.

Los compuestos de fibra de carbono pueden conformarse en formas intrincadas con espesores variables de pared, refuerzos integrados y características embebidas durante el proceso de fabricación. Esta capacidad elimina la necesidad de operaciones secundarias de mecanizado y procedimientos de ensamblaje, reduciendo el tiempo de producción y los costos. La posibilidad de crear estructuras huecas con geometrías internas ofrece oportunidades adicionales de ahorro de peso y de integración funcional que mejoran el rendimiento general del producto.

Propiedades mecánicas ajustadas

Una de las ventajas más significativas de los materiales compuestos de fibra de carbono radica en su capacidad para ser diseñados con propiedades direccionales que se adaptan a requisitos específicos de carga. Al controlar la orientación de las fibras y las secuencias de laminado, los ingenieros pueden optimizar las características de resistencia y rigidez en direcciones predeterminadas. Esta capacidad de personalización permite un uso más eficiente del material y un mejor rendimiento estructural en comparación con los materiales tradicionales isotrópicos.

La naturaleza anisotrópica de los materiales compuestos de fibra de carbono permite a los diseñadores colocar el refuerzo exactamente donde más se necesita, creando estructuras que son a la vez ligeras y altamente eficientes. Este enfoque de refuerzo dirigido contrasta notablemente con los materiales tradicionales, que poseen propiedades uniformes independientemente de la dirección de la carga. Herramientas avanzadas de simulación y técnicas de fabricación continúan ampliando las posibilidades de personalización de propiedades en aplicaciones de materiales compuestos de fibra de carbono.

Consideraciones económicas y medioambientales

Análisis de Costos del Ciclo de Vida

Aunque el costo inicial del material de los compuestos de fibra de carbono puede superar al de los materiales tradicionales, un análisis integral del costo durante todo el ciclo de vida suele revelar ventajas económicas significativas. La combinación de requisitos reducidos de mantenimiento, mayor vida útil y características de rendimiento mejoradas con frecuencia resulta en un costo total de propiedad más bajo. Las industrias que invierten en soluciones de compuestos de fibra de carbono suelen obtener ahorros sustanciales mediante el menor consumo de combustible, costos de mantenimiento y frecuencia de reemplazo.

La naturaleza ligera de los compuestos de fibra de carbono se traduce directamente en ahorros de costos operativos en aplicaciones de transporte mediante una mayor eficiencia del combustible. Los fabricantes de aeronaves informan ahorros de combustible de varios puntos porcentuales al incorporar estructuras de compuestos de fibra de carbono, lo que equivale a millones de dólares en ahorros operativos durante la vida útil de la aeronave. Beneficios similares se observan en aplicaciones automotrices, donde la reducción de peso mejora la eficiencia del combustible y reduce las emisiones.

Sostenibilidad y Potencial de Reciclaje

El impacto ambiental de los compuestos de fibra de carbono sigue mejorando a medida que avanzan las tecnologías de reciclaje y los procesos de fabricación sostenibles. Los métodos modernos de reciclaje de compuestos de fibra de carbono pueden recuperar fibras de carbono valiosas para su reutilización en aplicaciones secundarias, reduciendo residuos y conservando recursos. La durabilidad de los componentes de compuestos de fibra de carbono también contribuye a la sostenibilidad al disminuir la frecuencia de reemplazo y los impactos asociados de fabricación.

Los sistemas emergentes de resinas basadas en biomateriales y las fuentes renovables de fibras están mejorando aún más el perfil ambiental de los compuestos de fibra de carbono. Estos avances, combinados con procesos de recuperación de energía para componentes al final de su vida útil, posicionan a los compuestos de fibra de carbono como alternativas cada vez más sostenibles frente a los materiales tradicionales. Las emisiones operativas reducidas gracias al ahorro de peso suelen compensar la mayor energía incorporada en la producción en plazos relativamente cortos.

Aplicaciones Industriales y Beneficios de Rendimiento

Aplicaciones en Aeroespacial y Defensa

La industria aeroespacial ha sido pionera en la adopción de compuestos de fibra de carbono debido a sus excepcionales características de rendimiento y su potencial de ahorro de peso. Los fabricantes de aeronaves comerciales ahora incorporan compuestos de fibra de carbono en componentes estructurales principales, logrando reducciones de peso que se traducen directamente en una mayor eficiencia del combustible y una mayor capacidad de carga útil. Las aplicaciones militares se benefician de las características de sigilo y tolerancia al daño de las estructuras de compuestos de fibra de carbono.

Los compuestos de fibra de carbono permiten el diseño de componentes aeronáuticos con funcionalidad integrada, como propiedades absorbentes de radar y sensores embebidos. La estabilidad dimensional de estos materiales frente a variaciones de temperatura los hace ideales para aplicaciones aeroespaciales de precisión en las que deben mantenerse tolerancias ajustadas a lo largo de amplios rangos de operación. Las aplicaciones espaciales se benefician especialmente de las bajas propiedades de desgasificación y de la resistencia a la radiación de los sistemas de compuestos de fibra de carbono adecuadamente formulados.

Soluciones en Automoción y Transporte

La industria automotriz depende cada vez más de los compuestos de fibra de carbono para cumplir con normativas estrictas de eficiencia de combustible y emisiones, al tiempo que mantiene los estándares de seguridad. Los vehículos de alto rendimiento utilizan paneles carroceros y componentes estructurales de compuesto de fibra de carbono para lograr relaciones óptimas entre potencia y peso, así como características de manejo superiores. Las aplicaciones en mercados masivos están surgiendo a medida que disminuyen los costos de fabricación y aumentan los volúmenes de producción.

Los compuestos de fibra de carbono ofrecen características superiores de absorción de energía en caso de colisión en comparación con materiales tradicionales, proporcionando una mayor protección a los ocupantes al tiempo que reducen el peso total del vehículo. La flexibilidad en el diseño permite crear zonas de deformación y estructuras absorbentes de energía que optimizan el rendimiento en seguridad. Los fabricantes de vehículos eléctricos valoran especialmente el ahorro de peso que ofrecen los compuestos de fibra de carbono, ya que una menor masa se traduce directamente en un mayor alcance de la batería y una eficiencia mejorada.

Innovaciones en el Proceso de Fabricación

Tecnologías de Producción Avanzadas

Los procesos modernos de fabricación para compuestos de fibra de carbono han evolucionado para permitir la producción en gran volumen manteniendo estándares de calidad. Sistemas automatizados de colocación de fibras y técnicas de moldeo por transferencia de resina permiten la producción consistente y repetible de componentes complejos de compuestos de fibra de carbono. Estos métodos avanzados de fabricación reducen los costos laborales y mejoran el control de calidad en comparación con los procesos tradicionales de laminado manual.

El desarrollo de procesos de curado fuera de autoclave ha hecho que la fabricación de compuestos de fibra de carbono sea más accesible y rentable para una amplia gama de aplicaciones. Estas técnicas reducen el consumo de energía y eliminan la necesidad de equipos autoclave costosos, al tiempo que producen componentes de alta calidad. La mejora continua en los procesos de fabricación sigue reduciendo los costos y ampliando las posibles aplicaciones para los compuestos de fibra de carbono.

Control de Calidad y Métodos de Prueba

Métodos sofisticados de ensayo no destructivo garantizan la calidad y fiabilidad de los componentes de compuestos de fibra de carbono durante todo el proceso de fabricación. La inspección ultrasónica, la termografía y las técnicas radiográficas pueden detectar defectos internos y verificar la integridad estructural sin dañar los componentes. Estas medidas de control de calidad brindan confianza en el rendimiento y la seguridad de los productos de compuestos de fibra de carbono.

Herramientas avanzadas de simulación y modelado permiten a los ingenieros predecir el comportamiento de los materiales compuestos de fibra de carbono bajo diversas condiciones de carga antes de comenzar la fabricación. Esta capacidad predictiva reduce el tiempo y los costos de desarrollo, al tiempo que optimiza el rendimiento del diseño. Los sistemas de monitoreo en tiempo real durante la fabricación pueden detectar y corregir variaciones en el proceso, asegurando una calidad consistente en entornos de producción.

Preguntas frecuentes

¿Qué hace que los materiales compuestos de fibra de carbono sean más resistentes que el acero y al mismo tiempo más ligeros?

Los compuestos de fibra de carbono logran relaciones excepcionales de resistencia-peso gracias a su estructura molecular única y a la arquitectura de fibra-matriz. Las fibras individuales de carbono consisten en átomos de carbono fuertemente enlazados dispuestos en una formación cristalina, lo que proporciona una resistencia a la tracción excepcional. Cuando están embebidas en una matriz polimérica, estas fibras crean un material compuesto que puede ser hasta cinco veces más resistente que el acero, mientras pesa aproximadamente un 75 % menos. La naturaleza direccional de las fibras permite a los ingenieros colocar la resistencia exactamente donde se necesita, maximizando así la eficiencia.

¿Cómo resisten los compuestos de fibra de carbono la corrosión mejor que los metales tradicionales?

Los compuestos de fibra de carbono presentan una resistencia superior a la corrosión porque las fibras de carbono son químicamente inertes y no reaccionan con la humedad, el oxígeno ni con la mayoría de los productos químicos industriales. A diferencia de los metales, que sufren reacciones de oxidación que provocan óxido y degradación, los compuestos de fibra de carbono mantienen su integridad estructural en entornos agresivos. La matriz polimérica que une las fibras también proporciona una resistencia química adicional, lo que convierte a estos materiales en ideales para aplicaciones marinas, procesamiento químico y usos exteriores, donde los materiales tradicionales requerirían recubrimientos protectores o reemplazos frecuentes.

¿Son rentables los compuestos de fibra de carbono en comparación con los materiales tradicionales?

Aunque los materiales compuestos de fibra de carbono suelen tener costos iniciales más altos que los materiales tradicionales, a menudo ofrecen un valor superior mediante el análisis del costo durante todo el ciclo de vida. La mayor duración, los menores requisitos de mantenimiento y los beneficios operativos, como el ahorro de combustible, compensan con frecuencia la inversión inicial más elevada. En aplicaciones donde la reducción de peso se traduce en ahorros operativos, como en la industria aeroespacial y automotriz, los materiales compuestos de fibra de carbono pueden proporcionar ventajas económicas significativas a lo largo de su vida útil.

¿Se pueden reciclar o desechar de forma sostenible los materiales compuestos de fibra de carbono?

Sí, los compuestos de fibra de carbono pueden reciclarse mediante varias tecnologías en desarrollo, incluyendo pirólisis, solvolisis y métodos de reciclaje mecánico. Estos procesos permiten recuperar las fibras de carbono para su reutilización en aplicaciones secundarias, aunque normalmente con cierta reducción en sus propiedades mecánicas. La industria continúa desarrollando métodos de reciclaje más eficientes y materiales de matriz basados en biocomponentes para mejorar el perfil ambiental de los compuestos de fibra de carbono. Además, la larga vida útil de estos materiales reduce la frecuencia de reemplazo, contribuyendo a la sostenibilidad general.

Tabla de Contenido

- Propiedades superiores de resistencia-peso

- Mayor Durabilidad y Longevidad

- Flexibilidad de Diseño y Ventajas en la Fabricación

- Consideraciones económicas y medioambientales

- Aplicaciones Industriales y Beneficios de Rendimiento

- Innovaciones en el Proceso de Fabricación

-

Preguntas frecuentes

- ¿Qué hace que los materiales compuestos de fibra de carbono sean más resistentes que el acero y al mismo tiempo más ligeros?

- ¿Cómo resisten los compuestos de fibra de carbono la corrosión mejor que los metales tradicionales?

- ¿Son rentables los compuestos de fibra de carbono en comparación con los materiales tradicionales?

- ¿Se pueden reciclar o desechar de forma sostenible los materiales compuestos de fibra de carbono?