¿Por qué la Fibra de Carbono Prepreg es la Opción Preferida para Aplicaciones de Alta Gama?

En el mundo de los materiales avanzados, pocos han recibido tanto reconocimiento como Prepreg de fibra de carbono . Conocido por su resistencia ligera, precisión y adaptabilidad, este material compuesto se ha convertido en el pilar de industrias que exigen un rendimiento inigualable. Desde la aeroespacial y la automotriz hasta el equipo deportivo, la energía renovable y los productos para el consumidor de vanguardia, Prepreg de fibra de carbono ha consolidado su papel como el material preferido para aplicaciones de alta gama.

¿Pero qué hace tan único al preimpregnado de fibra de carbono? ¿Por qué ingenieros, fabricantes e innovadores continúan confiando en él, incluso cuando suele tener un costo más elevado en comparación con los materiales tradicionales? Este artículo explora las razones por las cuales el preimpregnado de fibra de carbono es la solución preferida en industrias exigentes, analizando sus beneficios, desafíos y potencial futuro.

¿Qué es el preimpregnado de fibra de carbono?

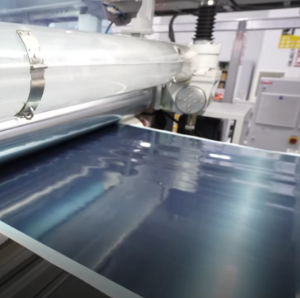

El preimpregnado de fibra de carbono es un material compuesto que consiste en refuerzos de fibra de carbono previamente impregnados con un sistema de resina, normalmente epoxi. A diferencia de las fibras secas que requieren una infusión de resina separada durante la fabricación, los preimpregnados vienen con la resina ya distribuida uniformemente a través de las fibras en la proporción correcta. Esta resina se encuentra en un estado parcialmente curado (etapa B), lo que significa que requiere calor y presión durante el procesamiento para curarse completamente y solidificarse en una estructura compuesta de alto rendimiento.

El equilibrio entre la resistencia de la fibra y la tenacidad de la resina está precisamente controlado, garantizando consistencia en cada lote. Esto elimina uno de los mayores desafíos en la fabricación de compuestos: lograr una distribución uniforme de la resina, permitiendo así la producción de piezas con excelentes propiedades mecánicas y contenido mínimo de vacíos.

Ventajas del Preimpregnado de Fibra de Carbono

Liviano y de Alta Resistencia

Una de las ventajas más significativas del Preimpregnado de Fibra de Carbono es su relación resistencia-peso incomparable. Las fibras de carbono en sí mismas son más fuertes que el acero y más ligeras que el aluminio. Combinadas con sistemas de resina epoxi o de alto rendimiento, los preimpregnados crean componentes que son extremadamente fuertes y ligeros al mismo tiempo.

Esta propiedad es la razón por la que el Preimpregnado de Fibra de Carbono se utiliza en aviones, coches de carreras, satélites y otras aplicaciones en las que reducir peso sin sacrificar resistencia mejora directamente el rendimiento, la eficiencia del combustible y la seguridad.

Precisión y consistencia

Debido a que el contenido de resina en el Preimpregnado de Fibra de Carbono está precalibrado, cada rollo o hoja ofrece la misma proporción de fibra a resina. Esta consistencia reduce errores durante la fabricación y asegura que las piezas terminadas cumplan con especificaciones técnicas estrictas. Para industrias como la aeroespacial, donde los márgenes de seguridad son mínimos, este nivel de fiabilidad es esencial.

Propiedades Mecánicas Superiores

Los componentes de tejido de carbono prepreg curados correctamente ofrecen una resistencia a la tracción, rigidez y resistencia a la fatiga excepcionales. También presentan una excelente estabilidad dimensional, lo que significa que mantienen su forma bajo estrés mecánico o térmico. Esto los hace adecuados para entornos de alta carga y alta temperatura.

Flexibilidad en el diseño

El tejido de carbono prepreg puede colocarse en múltiples orientaciones — unidireccional, trenzado o multi-axial — para adaptar su desempeño. Los ingenieros pueden diseñar componentes con resistencia o rigidez direccional específica, optimizando el uso del material y reduciendo peso innecesario.

Menos Defectos en Comparación con Otros Métodos

Dado que la resina se aplica previamente, hay menos posibilidad de que aparezcan vacíos, zonas secas o curado irregular, lo cual puede comprometer el desempeño. En comparación con métodos como el moldeo por transferencia de resina o el laminado húmedo, los prepregs ofrecen una calidad superior y resultados más predecibles.

Aplicaciones en Industrias de Alto Rango

Aeroespacial

En la industria aeroespacial, reducir el peso se traduce directamente en ahorro de combustible y mayor alcance en vuelo. El Prepreg de Fibra de Carbono se utiliza ampliamente en fuselajes de aviones, alas, secciones de cola e incluso en componentes interiores. Su alta resistencia y resistencia a la fatiga permiten que los aviones soporten ciclos repetidos de estrés sin fallar.

La exploración espacial también depende del Prepreg de Fibra de Carbono. Los satélites y naves espaciales requieren estructuras livianas que puedan soportar fluctuaciones térmicas extremas, radiación y condiciones de vacío. Los composites prepreg ofrecen estas cualidades manteniendo una alta precisión dimensional.

Automotriz y Motorsport

En el motorsport, cada gramo importa. El Prepreg de Fibra de Carbono es el material elegido para paneles de carrocería, componentes del chasis y partes aerodinámicas de los coches de carrera. Su ligereza mejora la velocidad y el manejo, mientras que su resistencia garantiza la seguridad durante impactos a alta velocidad.

Las marcas automotrices de lujo y rendimiento también han adoptado el prepreg de fibra de carbono para molduras interiores, capós y componentes estructurales. Más allá de su estética, contribuye a la eficiencia del combustible y a la reducción de emisiones al disminuir el peso del vehículo.

Energía renovable

Las palas de turbinas eólicas son otra aplicación en la que el prepreg de fibra de carbono se utiliza cada vez más. Las palas más largas capturan más energía, pero deben permanecer lo suficientemente ligeras y resistentes para soportar años de cargas dinámicas. Los composites prepreg permiten a los fabricantes llevar estos límites de diseño al máximo sin comprometer la durabilidad.

Marino

Los yates y embarcaciones de alto rendimiento suelen incorporar prepreg de fibra de carbono en sus cascos, mástiles y componentes de competición. Su resistencia al agua salada, a la fatiga y a cargas de alto impacto lo convierte en ideal para el duro entorno marino, asegurando además embarcaciones más rápidas y ágiles.

Deportes y Productos de Consumo

Desde bicicletas y raquetas de tenis hasta palos de golf y esquís, la fibra de carbono prepreg se encuentra en artículos deportivos de alta gama. Los atletas se benefician de equipos más ligeros con mayor transferencia de potencia, rigidez y durabilidad. Incluso productos de consumo como portátiles premium, drones y accesorios de lujo incorporan composites prepreg para ofrecer una resistencia elegante y ligera.

Cómo la Temperatura Influye en su Uso

El control de temperatura es uno de los factores más críticos al trabajar con Fibra de Carbono Prepreg.

Almacenamiento : El prepreg debe mantenerse en congeladores a unos -18°C para evitar un curado prematuro.

Manejo : Un tiempo prolongado a temperatura ambiente puede hacer que el material sea inutilizable.

Curar : Se requiere calor y presión para curar completamente el sistema de resina. Ciclos de curado incorrectos pueden comprometer la resistencia, tenacidad y estabilidad dimensional.

También existen diferentes sistemas de prepreg diseñados para distintas temperaturas de servicio. Los sistemas de epoxi estándar pueden soportar hasta 120°C, mientras que los poliimidas avanzados pueden resistir 300°C o más, lo que permite su uso en motores a reacción o en naves espaciales.

Desafíos del Prepreg de Fibra de Carbono

A pesar de sus numerosas ventajas, el prepreg de fibra de carbono presenta desafíos que limitan su uso a aplicaciones de alta gama.

Alto costo

El proceso de fabricación del prepreg de fibra de carbono es costoso, requiriendo equipos precisos y condiciones controladas de almacenamiento. Esto lo hace menos viable para industrias sensibles al costo.

Requisitos de tratamiento

El prepreg requiere curado bajo calor y presión controlados, a menudo en un autoclave. Esto añade complejidad y costo al proceso de producción. Aunque están surgiendo tecnologías sin autoclave (OOA), aún no están tan extendidas.

Vida útil limitada

Incluso cuando se almacena correctamente, el prepreg de fibra de carbono tiene una vida útil finita. Si no se utiliza dentro del plazo recomendado, el material puede degradarse y volverse inutilizable.

Sensibilidad en el manejo

La humedad, la contaminación o un descongelado inadecuado pueden comprometer el rendimiento. Los fabricantes deben capacitar cuidadosamente al personal y mantener controles estrictos del proceso.

Por qué sigue siendo la opción preferida

A pesar de estos desafíos, el rendimiento incomparable de la Fibra de Carbono Preimpregnada garantiza que siga siendo la primera opción para aplicaciones de alta gama. Cuando el fracaso no es una opción, cuando los beneficios en rendimiento son fundamentales y cuando la innovación impulsa el diseño, ningún otro material ofrece la misma combinación de ventajas.

Su capacidad para reducir peso manteniendo o superando la resistencia de los metales, su calidad consistente y su adaptabilidad a través de distintas industrias la convierten en un material estratégico en el panorama competitivo actual.

Futuro de la Fibra de Carbono Preimpregnada

El futuro es prometedor a medida que surgen nuevas innovaciones. Entre los desarrollos se incluyen:

Preimpregnados sin autoclave que reducen los costos de procesamiento.

Resinas mejoradas que extienden las temperaturas de servicio y la durabilidad.

Preimpregnados reciclables que abordan las preocupaciones ambientales.

Automatización en la colocación de prepreg para una fabricación más rápida y eficiente.

A medida que estas innovaciones se consoliden, el prepreg de fibra de carbono será más accesible en diversos sectores, ampliando su papel más allá de aplicaciones de alta gama hacia productos convencionales.

Conclusión

El prepreg de fibra de carbono ha ganado reputación como el material preferido para aplicaciones de alta gama porque ofrece lo que pocos materiales pueden: una resistencia excepcional, una ligereza incomparable, precisión y fiabilidad. Desde aviones y coches de carreras hasta turbinas eólicas y equipamiento deportivo, ha transformado industrias al llevar al límite el rendimiento.

Aunque el costo y la complejidad del procesamiento siguen siendo barreras, los beneficios superan ampliamente los desafíos en sectores donde el rendimiento, la seguridad y la innovación son fundamentales. A medida que avancen las tecnologías de fabricación y surjan opciones más sostenibles, el prepreg de fibra de carbono continuará marcando el estándar de excelencia en ingeniería de compuestos.

Su historia es una de evolución continua, donde la ciencia y la ingeniería convergen para crear soluciones más ligeras, más resistentes y más eficientes que nunca antes.

Preguntas frecuentes

¿Por qué es mejor la fibra de carbono prepreg que los compuestos tradicionales?

Ofrece una distribución consistente de resina, mayor resistencia y menos defectos en comparación con el laminado húmedo o el moldeo con transferencia de resina.

¿Se puede utilizar la fibra de carbono prepreg sin autoclave?

Sí. Los nuevos sistemas fuera del autoclave permiten el curado en hornos, aunque los autoclaves siguen proporcionando resultados de la más alta calidad.

¿Qué industrias dependen principalmente de la fibra de carbono prepreg?

Aeroespacial, automotriz, energía renovable, marina y equipos deportivos de alta gama son los sectores líderes que utilizan prepreg.

¿Por qué es tan cara la fibra de carbono prepreg?

Su producción implica una aplicación precisa de resina, almacenamiento en frío y curado en autoclave, factores que incrementan su costo.

¿Es reciclable la fibra de carbono prepreg?

Los prepregs tradicionales son difíciles de reciclar, pero nuevos sistemas de resina y métodos de pirólisis están mejorando la reciclabilidad.

Tabla de Contenido

- ¿Por qué la Fibra de Carbono Prepreg es la Opción Preferida para Aplicaciones de Alta Gama?

- ¿Qué es el preimpregnado de fibra de carbono?

- Ventajas del Preimpregnado de Fibra de Carbono

- Aplicaciones en Industrias de Alto Rango

- Cómo la Temperatura Influye en su Uso

- Desafíos del Prepreg de Fibra de Carbono

- Por qué sigue siendo la opción preferida

- Futuro de la Fibra de Carbono Preimpregnada

- Conclusión

-

Preguntas frecuentes

- ¿Por qué es mejor la fibra de carbono prepreg que los compuestos tradicionales?

- ¿Se puede utilizar la fibra de carbono prepreg sin autoclave?

- ¿Qué industrias dependen principalmente de la fibra de carbono prepreg?

- ¿Por qué es tan cara la fibra de carbono prepreg?

- ¿Es reciclable la fibra de carbono prepreg?