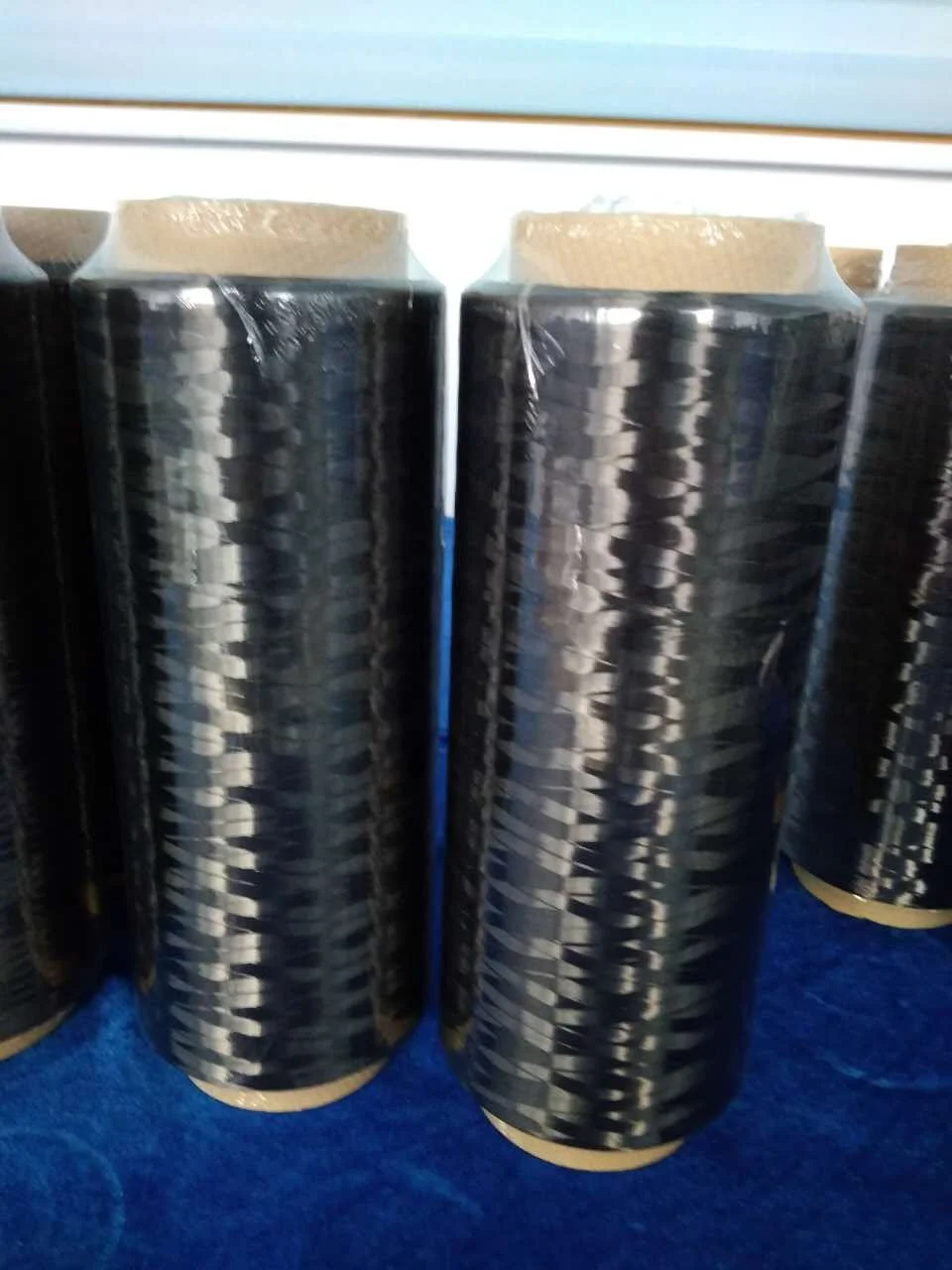

Les industries aérospatiale, automobile et manufacturière ont connu un changement révolutionnaire vers des matériaux avancés offrant des performances supérieures tout en conservant l'intégrité structurelle. Parmi ces matériaux innovants, les composites en fibre de carbone se sont imposés comme le choix privilégié des ingénieurs et concepteurs souhaitant optimiser le rapport poids-résistance et améliorer la performance globale des produits. Ce passage des matériaux traditionnels représente bien plus qu'une simple avancée technologique ; il marque un changement fondamental dans la manière dont les industries modernes abordent le choix des matériaux et le développement de produits.

Propriétés supérieures de résistance au poids

Caractéristiques exceptionnelles de résistance à la traction

Les composites en fibres de carbone présentent des propriétés de résistance à la traction remarquables, largement supérieures à celles des matériaux conventionnels comme l'acier et l'aluminium. La structure moléculaire unique des fibres de carbone, composée d'atomes de carbone fortement liés et disposés en formation cristalline, confère une résistance exceptionnelle aux forces d'étirement et de rupture. Cette résistance intrinsèque permet aux fabricants de créer des composants capables de supporter des charges extrêmes tout en conservant leur intégrité structurelle pendant toute leur durée de fonctionnement.

La résistance à la traction des composites en fibre de carbone de haute qualité varie généralement entre 3 500 et 6 000 MPa, selon le type de fibre spécifique et le procédé de fabrication utilisé. Cette résistance exceptionnelle permet aux ingénieurs de concevoir des composants plus fins et plus légers sans compromettre les normes de sécurité ou de performance. Les industries comme l'aérospatiale et l'automobile tirent un avantage significatif de cette propriété, car elle permet de créer des véhicules et des aéronefs économes en carburant tout en maintenant une fiabilité structurelle supérieure.

Avantages du design léger

Le caractère léger des composites en fibre de carbone représente l'un de leurs avantages les plus marquants par rapport aux matériaux traditionnels. Avec une densité environ 75 % inférieure à celle de l'acier et 35 % inférieure à celle de l'aluminium, ces matériaux avancés permettent des réductions de poids importantes dans les produits finis. Cette diminution du poids se traduit directement par une meilleure efficacité énergétique, des capacités de performance accrues et des coûts d'exploitation réduits dans diverses applications.

Les procédés de fabrication utilisant composites en fibres de carbone peuvent permettre des gains de poids allant jusqu'à 60 % par rapport à des composants équivalents en acier, tout en maintenant, voire en améliorant, les performances structurelles. Cette capacité de réduction de poids spectaculaire a rendu les composites en fibre de carbone indispensables dans les applications où chaque gramme compte, des voitures de Formule 1 aux composants d'aéronefs commerciaux.

Résistance et durabilité accrues

Propriétés de Résistance à la Corrosion

Contrairement aux matériaux métalliques traditionnels qui sont sensibles à l'oxydation et à la corrosion, les composites en fibre de carbone présentent une résistance exceptionnelle à la dégradation environnementale. La nature inerte des fibres de carbone signifie qu'elles ne réagissent ni à l'humidité, ni au sel, ni à la plupart des produits chimiques, ce qui les rend idéales pour des applications dans des environnements sévères. Cette résistance à la corrosion élimine le besoin de revêtements protecteurs et réduit considérablement les besoins de maintenance à long terme.

Les applications maritimes bénéficient particulièrement des propriétés de résistance à la corrosion des composites en fibre de carbone, car les matériaux traditionnels subissent souvent l'exposition à l'eau salée et la corrosion galvanique. La durée de vie des composants en composite de fibre de carbone dans les environnements marins peut dépasser celle de l'acier inoxydable de plusieurs décennies, offrant ainsi des économies substantielles sur le cycle de vie du produit. Les installations industrielles fonctionnant dans des atmosphères corrosives exploitent également ces propriétés pour garantir la fiabilité des équipements et minimiser les temps d'arrêt.

Résistance à la fatigue et durée en cycles

Les composites en fibre de carbone présentent une résistance à la fatigue supérieure par rapport aux alternatives métalliques, conservant leurs propriétés mécaniques même après des millions de cycles de contrainte. Cette performance exceptionnelle à la fatigue provient de l'interface fibre-matrice qui répartit efficacement les charges et empêche la propagation des fissures. Les composants fabriqués en composites de fibre de carbone peuvent supporter des conditions de chargement répétées sans subir l'affaiblissement progressif qui affecte généralement les matériaux traditionnels.

La durée de vie en fatigue de structures bien conçues en composite de fibre de carbone dépasse souvent celle de composants équivalents en aluminium d'un facteur dix ou plus. Cette durée de vie prolongée réduit la fréquence de remplacement et les coûts de maintenance, tout en améliorant la fiabilité globale du système. Les industries exigeant des applications à haut nombre de cycles, telles que l'énergie éolienne et l'aérospatiale, s'appuient fortement sur ces propriétés résistantes à la fatigue pour assurer un succès opérationnel à long terme.

Flexibilité de conception et avantages en fabrication

Capacités en géométrie complexe

Les procédés de fabrication associés aux composites en fibre de carbone permettent la création de géométries complexes qui seraient difficiles, voire impossibles, à réaliser avec des matériaux traditionnels. Les techniques de moulage avancées permettent aux ingénieurs d'intégrer plusieurs fonctions dans un seul composant, réduisant ainsi la complexité d'assemblage et éliminant les points de défaillance potentiels. Cette liberté de conception permet d'optimiser simultanément la forme et la fonction de manière que les méthodes de fabrication traditionnelles ne peuvent égaler.

Les composites en fibre de carbone peuvent être formés en des formes complexes comportant des épaisseurs de paroi variables, des renforts intégrés et des éléments incorporés durant le processus de fabrication. Cette capacité élimine le besoin d'opérations d'usinage secondaires et de procédures d'assemblage, réduisant ainsi le temps de production et les coûts. La possibilité de créer des structures creuses avec des géométries internes offre des économies de poids supplémentaires et des opportunités d'intégration fonctionnelle qui améliorent la performance globale du produit.

Propriétés mécaniques spécifiques

L'un des avantages les plus significatifs des composites en fibre de carbone réside dans leur capacité à être conçus avec des propriétés directionnelles adaptées à des exigences de charge spécifiques. En contrôlant l'orientation des fibres et les séquences d'empilement, les ingénieurs peuvent optimiser les caractéristiques de résistance et de rigidité dans des directions prédéterminées. Cette possibilité d'ajustement permet une utilisation plus efficace du matériau et améliore les performances structurelles par rapport aux matériaux traditionnels isotropes.

La nature anisotrope des composites en fibre de carbone permet aux concepteurs de placer le renfort exactement là où il est le plus nécessaire, créant ainsi des structures à la fois légères et hautement efficaces. Cette approche ciblée du renforcement contraste fortement avec celle des matériaux traditionnels qui possèdent des propriétés uniformes quelle que soit la direction de la charge. Les outils de simulation avancés et les techniques de fabrication continuent d'élargir les possibilités de personnalisation des propriétés dans les applications des composites en fibre de carbone.

Considérations économiques et environnementales

Analyse des Coûts sur le Cycle de Vie

Bien que le coût initial des matériaux composites en fibre de carbone puisse dépasser celui des matériaux traditionnels, une analyse complète du coût sur l'ensemble du cycle de vie révèle souvent des avantages économiques significatifs. La combinaison d'une maintenance réduite, d'une durée de service prolongée et de caractéristiques de performance améliorées entraîne fréquemment un coût total de possession plus faible. Les industries qui investissent dans des solutions en composites de fibre de carbone réalisent généralement des économies substantielles grâce à une consommation de carburant réduite, à des coûts de maintenance moindres et à une fréquence de remplacement diminuée.

La légèreté des composites en fibre de carbone se traduit directement par des économies de coûts opérationnels dans les applications de transport grâce à une meilleure efficacité énergétique. Les constructeurs aéronautiques signalent des économies de carburant de plusieurs points de pourcentage lorsqu'ils intègrent des structures en composite de fibre de carbone, ce qui représente des millions de dollars d'économies opérationnelles sur la durée de vie en service de l'aéronef. Des avantages similaires sont observés dans les applications automobiles, où la réduction du poids améliore la consommation de carburant et diminue les émissions.

Durabilité et potentiel de recyclage

L'impact environnemental des composites en fibre de carbone continue de s'améliorer à mesure que progressent les technologies de recyclage et les procédés de fabrication durables. Les méthodes modernes de recyclage des composites en fibre de carbone permettent de récupérer des fibres de carbone précieuses pour les réutiliser dans des applications secondaires, réduisant ainsi les déchets et préservant les ressources. La longévité des composants en composite de fibre de carbone contribue également à la durabilité en diminuant la fréquence de remplacement et les impacts associés liés à la fabrication.

Les nouveaux systèmes de résines biosourcées et les sources de fibres renouvelables améliorent encore davantage l'empreinte environnementale des composites en fibre de carbone. Ces avancées, combinées à des procédés de récupération d'énergie pour les composants en fin de vie, positionnent les composites en fibre de carbone comme des alternatives de plus en plus durables aux matériaux traditionnels. La réduction des émissions opérationnelles grâce à la légèreté compense souvent l'énergie grise plus élevée de la production sur des périodes relativement courtes.

Applications industrielles et avantages de performance

Applications aérospatiales et de défense

Le secteur aérospatial a été un pionnier dans l'adoption des composites en fibre de carbone en raison de leurs caractéristiques exceptionnelles et de leur potentiel de gain de poids. Les constructeurs d'aéronefs commerciaux intègrent désormais des composites en fibre de carbone dans les composants structurels principaux, obtenant des allègements qui se traduisent directement par une meilleure efficacité énergétique et une capacité de charge utile accrue. Les applications militaires bénéficient des caractéristiques furtives et de la tolérance aux dommages offertes par les structures en composite de fibre de carbone.

Les composites en fibre de carbone permettent la conception de composants aéronautiques dotés de fonctionnalités intégrées, telles que des propriétés d'absorption du radar et des capteurs intégrés. La stabilité dimensionnelle de ces matériaux sous des variations de température les rend idéaux pour des applications aérospatiales de précision où des tolérances strictes doivent être maintenues sur de larges plages de fonctionnement. Les applications spatiales bénéficient particulièrement des faibles taux de dégazage et de la résistance aux radiations des systèmes de composites en fibre de carbone correctement formulés.

Solutions automobiles et de transport

L'industrie automobile s'appuie de plus en plus sur les composites en fibre de carbone pour respecter des réglementations strictes en matière d'efficacité énergétique et d'émissions tout en maintenant des normes de sécurité. Les véhicules hautes performances utilisent des panneaux de carrosserie et des composants structurels en composite de fibre de carbone afin d'atteindre des rapports puissance-poids optimaux ainsi qu'un comportement routier amélioré. Des applications grand public émergent à mesure que les coûts de fabrication diminuent et que les volumes de production augmentent.

Les composites en fibre de carbone offrent des caractéristiques supérieures d'absorption de l'énergie en cas de collision par rapport aux matériaux traditionnels, assurant une meilleure protection des occupants tout en réduisant le poids total du véhicule. La flexibilité de conception permet de créer des zones de déformation et des structures absorbant l'énergie qui optimisent la performance de sécurité. Les constructeurs de véhicules électriques accordent particulièrement de la valeur aux gains de poids offerts par les composites en fibre de carbone, car une masse réduite se traduit directement par une autonomie accrue de la batterie et une meilleure efficacité.

Innovations dans les procédés de fabrication

Technologies de production avancées

Les procédés modernes de fabrication des composites en fibre de carbone se sont développés pour permettre une production à grande échelle tout en maintenant des normes de qualité. Les systèmes automatisés de placement des fibres et les techniques de moulage par transfert de résine permettent une production constante et reproductible de composants complexes en composite de fibre de carbone. Ces méthodes de fabrication avancées réduisent les coûts de main-d'œuvre et améliorent le contrôle qualité par rapport aux procédés traditionnels de stratification manuelle.

Le développement de procédés de polymérisation hors autoclave a rendu la fabrication de composites en fibre de carbone plus accessible et plus rentable pour un éventail plus large d'applications. Ces techniques réduisent la consommation d'énergie et éliminent le besoin d'équipements coûteux tels que les autoclaves, tout en produisant des composants de haute qualité. L'amélioration continue des procédés de fabrication continue de réduire les coûts et d'élargir les applications potentielles des composites en fibre de carbone.

Contrôle Qualité et Méthodes d'Essai

Des méthodes sophistiquées d'essais non destructifs garantissent la qualité et la fiabilité des composants en composite de fibre de carbone tout au long du processus de fabrication. Les inspections ultrasonores, la thermographie et les techniques radiographiques permettent de détecter les défauts internes et de vérifier l'intégrité structurelle sans endommager les composants. Ces mesures de contrôle qualité assurent la performance et la sécurité des produits en composite de fibre de carbone.

Les outils avancés de simulation et de modélisation permettent aux ingénieurs de prédire le comportement des composites en fibre de carbone dans diverses conditions de charge avant même le début de la fabrication. Cette capacité prédictive réduit le temps et les coûts de développement tout en optimisant les performances de conception. Les systèmes de surveillance en temps réel utilisés pendant la fabrication peuvent détecter et corriger les variations du processus, garantissant une qualité constante dans les environnements de production.

FAQ

Pourquoi les composites en fibre de carbone sont-ils plus résistants que l'acier tout en étant plus légers ?

Les composites en fibre de carbone atteignent des rapports résistance-poids supérieurs grâce à leur structure moléculaire unique et à leur architecture fibre-matrice. Les fibres de carbone individuelles sont constituées d'atomes de carbone fortement liés, disposés en une formation cristalline, offrant une résistance exceptionnelle à la traction. Lorsqu'elles sont intégrées dans une matrice polymère, ces fibres forment un matériau composite pouvant être jusqu'à cinq fois plus résistant que l'acier tout en étant environ 75 % plus léger. La nature directionnelle des fibres permet aux ingénieurs de placer la résistance exactement là où elle est nécessaire, maximisant ainsi l'efficacité.

Comment les composites en fibre de carbone résistent-ils mieux à la corrosion que les métaux traditionnels ?

Les composites en fibre de carbone présentent une excellente résistance à la corrosion, car les fibres de carbone sont chimiquement inertes et ne réagissent ni avec l'humidité, ni avec l'oxygène, ni avec la plupart des produits chimiques industriels. Contrairement aux métaux qui subissent des réactions d'oxydation entraînant la rouille et la dégradation, les composites en fibre de carbone conservent leur intégrité structurelle dans des environnements agressifs. La matrice polymère qui lie les fibres offre également une résistance chimique supplémentaire, ce qui rend ces matériaux idéaux pour des applications marines, de traitement chimique et extérieures, où les matériaux traditionnels nécessiteraient des revêtements protecteurs ou un remplacement fréquent.

Les composites en fibre de carbone sont-ils rentables par rapport aux matériaux traditionnels ?

Bien que les composites en fibre de carbone aient généralement des coûts initiaux de matériaux plus élevés que les matériaux traditionnels, ils offrent souvent une valeur supérieure selon l'analyse des coûts sur tout le cycle de vie. La durée de service prolongée, les besoins réduits en matière de maintenance et les avantages opérationnels tels que les économies de carburant compensent fréquemment l'investissement initial plus élevé. Dans les applications où la réduction du poids se traduit par des économies opérationnelles, comme dans les secteurs aérospatial et automobile, les composites en fibre de carbone peuvent offrir des avantages économiques significatifs tout au long de leur durée de fonctionnement.

Les composites en fibre de carbone peuvent-ils être recyclés ou éliminés de manière durable ?

Oui, les composites en fibre de carbone peuvent être recyclés grâce à plusieurs technologies en développement, notamment la pyrolyse, la solvolyse et les méthodes de recyclage mécanique. Ces procédés permettent de récupérer les fibres de carbone pour une réutilisation dans des applications secondaires, bien qu'avec généralement une certaine réduction des propriétés mécaniques. Le secteur continue de développer des méthodes de recyclage plus efficaces ainsi que des matériaux matriciels biosourcés afin d'améliorer l'impact environnemental des composites en fibre de carbone. Par ailleurs, la durée de service prolongée de ces matériaux réduit la fréquence de remplacement, contribuant ainsi à une meilleure durabilité globale.

Table des Matières

- Propriétés supérieures de résistance au poids

- Résistance et durabilité accrues

- Flexibilité de conception et avantages en fabrication

- Considérations économiques et environnementales

- Applications industrielles et avantages de performance

- Innovations dans les procédés de fabrication

-

FAQ

- Pourquoi les composites en fibre de carbone sont-ils plus résistants que l'acier tout en étant plus légers ?

- Comment les composites en fibre de carbone résistent-ils mieux à la corrosion que les métaux traditionnels ?

- Les composites en fibre de carbone sont-ils rentables par rapport aux matériaux traditionnels ?

- Les composites en fibre de carbone peuvent-ils être recyclés ou éliminés de manière durable ?