Pourquoi la tresse de carbone préimprégnée est-elle incontournable dans les applications haut de gamme ?

Dans le monde des matériaux avancés, peu ont gagné autant de reconnaissance que Pré-épuisement de fibres de carbone . Réputé pour sa légèreté associée à une grande résistance, sa précision et son adaptabilité, ce matériau composite est devenu le pilier des industries exigeant des performances irréprochables. De l'aérospatiale à l'automobile, en passant par l'équipement sportif, les énergies renouvelables et les produits grand public innovants, Pré-épuisement de fibres de carbone a affirmé son rôle comme matériau de choix pour les applications haut de gamme.

Mais qu'est-ce qui rend le préimprégné de carbone si unique ? Pourquoi les ingénieurs, fabricants et innovateurs continuent-ils de s'y fier, même si ses coûts sont souvent supérieurs à ceux des matériaux traditionnels ? Cet article explore les raisons pour lesquelles le préimprégné de carbone est la solution privilégiée dans les industries exigeantes, en examinant ses avantages, ses défis et son potentiel futur.

Qu'est-ce que le pré-égout en fibre de carbone?

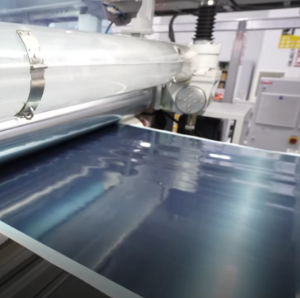

Le tissu préimprégné de résine (prepreg) en fibre de carbone est un matériau composite constitué de fibres de carbone préalablement imprégnées d'un système de résine, généralement de l'époxy. Contrairement aux fibres sèches qui nécessitent une infusion de résine séparée pendant la fabrication, les prepregs intègrent déjà la résine uniformément répartie dans les fibres selon le bon ratio. Cette résine se trouve à un stade partiellement durci (stade B), ce qui exige chaleur et pression pendant le processus de fabrication pour achever la polymérisation et obtenir une structure composite haute performance.

L'équilibre entre la résistance des fibres et la ténacité de la résine est rigoureusement contrôlé, garantissant une cohérence constante d'un lot à l'autre. Cela élimine un des principaux défis de la fabrication composite — obtenir une répartition uniforme de la résine — et permet d'obtenir des pièces possédant d'excellentes propriétés mécaniques et un taux de vide minimal.

Avantages du prepreg en fibre de carbone

Léger et haute résistance

L'un des avantages les plus significatifs du préimprégné en fibre de carbone est son rapport résistance-poids inégalé. Les fibres de carbone elles-mêmes sont plus résistantes que l'acier tout en étant plus légères que l'aluminium. Associées à des systèmes d'époxy ou de résines haute performance, les préimprégnés permettent de créer des composants à la fois extrêmement solides et très légers.

C'est précisément cette propriété qui explique pourquoi le préimprégné en fibre de carbone est utilisé dans les avions, les voitures de course, les satellites et d'autres applications où la réduction du poids, sans compromettre la résistance, améliore directement les performances, l'efficacité énergétique et la sécurité.

Précision et cohérence

Étant donné que la teneur en résine du préimprégné en fibre de carbone est prédéfinie avec précision, chaque rouleau ou feuille offre le même ratio fibre-résine. Cette régularité réduit les erreurs durant le processus de fabrication et garantit que les pièces finies répondent exactement aux spécifications techniques strictes. Pour des secteurs comme l'aérospatial, où les marges de sécurité sont minces, ce niveau de fiabilité est essentiel.

Propriétés mécaniques supérieures

Des composants en tissu préimprégné de fibre de carbone correctement durcis offrent une résistance exceptionnelle à la traction, une grande rigidité et une excellente résistance à la fatigue. Ils présentent également une stabilité dimensionnelle remarquable, ce qui signifie qu'ils conservent leur forme sous contrainte mécanique ou thermique. Cela les rend adaptés aux environnements à haute charge et à température élevée.

Flexibilité de la conception

Le tissu préimprégné de fibre de carbone peut être disposé dans plusieurs orientations — unidirectionnelle, tissée ou multi-axiale — afin d'adapter ses performances. Les ingénieurs peuvent concevoir des composants avec une résistance ou une rigidité directionnelle spécifique, optimisant ainsi l'utilisation du matériau et réduisant le poids inutile.

Réduction des défauts par rapport à d'autres méthodes

Étant donné que la résine est préalablement appliquée, il y a moins de risques de présenter des vides, des zones sèches ou un durcissement inégal, ce qui pourrait nuire aux performances. Par rapport à la méthode de moulage par transfert de résine ou au procédé de stratification humide, les préimprégnés offrent une qualité supérieure et des résultats plus fiables et prévisibles.

Applications dans des industries haut de gamme

Aérospatial

Dans l'aéronautique, la réduction du poids se traduit directement par des économies de carburant et une plus grande autonomie en vol. Le préimprégné en fibre de carbone est largement utilisé dans les fuselages d'avions, les ailes, les parties arrières et même les composants intérieurs. Sa grande résistance et sa tenue à la fatigue permettent aux avions de supporter des cycles répétés de contraintes sans défaillance.

L'exploration spatiale dépend également du préimprégné en fibre de carbone. Les satellites et les vaisseaux spatiaux nécessitent des structures légères capables de résister à des variations thermiques extrêmes, au rayonnement et aux conditions de vide. Les composites préimprégnés offrent ces caractéristiques tout en conservant une grande précision dimensionnelle.

Automobile et Sport automobile

En compétition automobile, chaque gramme compte. Le préimprégné en fibre de carbone est le matériau de choix pour les carrosseries de voitures de course, les châssis et les éléments aérodynamiques. Sa légèreté améliore la vitesse et la maniabilité, tandis que sa résistance garantit la sécurité en cas d'impacts à grande vitesse.

Les marques automobiles de luxe et de performance ont également adopté le préimprégné en fibre de carbone pour les garnitures intérieures, les capots et les composants structurels. Au-delà de l'esthétique, il contribue à l'efficacité énergétique et réduit les émissions en diminuant le poids du véhicule.

Énergie renouvelable

Les pales d'éoliennes constituent une autre application où le préimprégné en fibre de carbone est de plus en plus utilisé. Des pales plus longues captent davantage d'énergie, mais elles doivent rester suffisamment légères et résistantes pour supporter des années de charges dynamiques. Les composites préimprégnés permettent aux fabricants de repousser ces limites de conception sans compromettre la durabilité.

Maritime

Les voiliers et bateaux haut de gamme intègrent souvent du préimprégné en fibre de carbone dans leurs coques, mâts et composants de compétition. Sa résistance à l'eau salée, à la fatigue et aux charges de fort impact le rend idéal pour l'environnement marin rude, tout en garantissant des navires plus rapides et plus agiles.

Sports et biens de consommation

Du vélo et les raquettes de tennis aux clubs de golf et skis, la préimprégnation en fibre de carbone est utilisée dans les équipements sportifs haut de gamme. Les athlètes bénéficient d'un matériel plus léger offrant une meilleure transmission de puissance, une plus grande rigidité et durabilité. Même des produits grand public tels que les ordinateurs portables haut de gamme, les drones et les accessoires de luxe incorporent des composites préimprégnés pour une solidité élégante et légère.

Influence de la température sur son utilisation

La maîtrise de la température constitue l'un des facteurs les plus critiques lors de l'utilisation de préimprégnation en fibre de carbone.

Stockage : La préimprégnation doit être conservée dans des congélateurs à environ -18°C afin d'éviter un durcissement prématuré.

Manipulation : Une durée prolongée hors du congélateur à température ambiante peut rendre le matériau inutilisable.

Le traitement : La chaleur et la pression sont nécessaires pour assurer un durcissement complet du système de résine. Des cycles de durcissement incorrects peuvent nuire à la résistance, la ténacité et la stabilité dimensionnelle.

Différents systèmes de préimprégnés sont également conçus pour des températures de service différentes. Les systèmes époxy standards peuvent supporter jusqu'à 120°C, tandis que les polyimides avancés peuvent résister à 300°C ou plus, permettant leur utilisation dans les moteurs d'avion ou les vaisseaux spatiaux.

Défis liés aux préimprégnés en fibre de carbone

Malgré ses nombreux avantages, le préimprégné en fibre de carbone présente toutefois des défis qui limitent son utilisation aux applications haut de gamme.

Coût élevé

Le procédé de fabrication des préimprégnés en fibre de carbone est coûteux, nécessitant des équipements précis et des conditions de stockage contrôlées. Cela le rend moins adapté aux industries sensibles aux coûts.

Exigences relatives au traitement

Le préimprégné doit être polymérisé sous chaleur et pression contrôlées, souvent dans un autoclave. Cela ajoute de la complexité et un coût supplémentaire à la production. Bien que des technologies hors autoclave (OOA) émergent, elles ne sont pas encore aussi répandues.

Durée de vie limitée

Même stocké correctement, le préimprégné en fibre de carbone possède une durée de vie finie. S'il n'est pas utilisé dans le délai recommandé, le matériau peut se dégrader et devenir inutilisable.

Sensibilité à la manipulation

L'humidité, la contamination ou un décongélation incorrecte peuvent nuire aux performances. Les fabricants doivent former soigneusement leur personnel et maintenir des contrôles stricts des processus.

Pourquoi c'est resté le choix privilégié

Malgré ces défis, les performances inégalées du préimprégné carbone assurent qu'il reste le premier choix pour les applications haut de gamme. Lorsque l'échec n'est pas une option, lorsque les gains de performance sont cruciaux et lorsque l'innovation guide la conception, aucun autre matériau ne propose la même combinaison d'avantages.

Sa capacité à réduire le poids tout en maintenant, voire dépassant, la résistance des métaux, sa qualité constante et son adaptabilité à travers les industries en font un matériau stratégique dans le paysage concurrentiel actuel.

Avenir du préimprégné carbone

L'avenir est prometteur avec l'émergence de nouvelles innovations. Parmi les développements, on compte :

Des préimprégnés hors autoclave qui réduisent les coûts de traitement.

Des résines élastomères qui augmentent les températures d'utilisation et la durabilité.

Des préimprégnés recyclables qui répondent aux préoccupations environnementales.

L'automatisation du positionnement des tissus préimprégnés permet une fabrication plus rapide et plus efficace.

À mesure que ces avancées se développeront, les préimprégnés en fibre de carbone deviendront plus accessibles à travers différents secteurs, élargissant ainsi leur rôle au-delà des applications haut de gamme pour s'étendre aux produits grand public.

Conclusion

Le préimprégné en fibre de carbone a acquis une réputation méritée en tant que matériau de choix pour les applications haut de gamme, car il offre ce que peu d'autres matériaux peuvent offrir : une résistance exceptionnelle, une légèreté inégalée, ainsi que précision et fiabilité. Des avions et voitures de course aux éoliennes et équipements sportifs, il a redéfini des secteurs entiers en repoussant les limites des performances.

Bien que le coût et la complexité de mise en œuvre restent des obstacles, les avantages surpassent largement ces défis dans les secteurs où les performances, la sécurité et l'innovation sont essentielles. À mesure que les technologies de fabrication évoluent et que des options plus durables émergent, les préimprégnés en fibre de carbone continueront de fixer la norme en matière d'excellence en ingénierie composite.

Son histoire est celle d'une évolution continue, où science et ingénierie se rejoignent pour créer des solutions plus légères, plus résistantes et plus efficaces que jamais.

FAQ

Pourquoi la préimprégnation en fibre de carbone est-elle meilleure que les composites traditionnels ?

Elle offre une distribution de résine plus uniforme, une résistance supérieure et moins de défauts par rapport aux méthodes classiques telles que le moulage par injection ou le moulage manuel.

Peut-on utiliser la préimprégnation en fibre de carbone sans autoclave ?

Oui. De nouveaux systèmes permettent le durcissement dans des fours, bien que les autoclaves restent la référence en matière de qualité.

Quels secteurs dépendent principalement de la préimprégnation en fibre de carbone ?

L'aérospatial, l'automobile, l'énergie renouvelable, le naval et l'équipement sportif haut de gamme sont les principaux secteurs utilisant la préimprégnation.

Pourquoi la préimprégnation en fibre de carbone est-elle si coûteuse ?

Sa production implique une application précise de résine, un stockage à froid et un durcissement en autoclave, autant de facteurs qui augmentent les coûts.

La préimprégnation en fibre de carbone est-elle recyclable ?

Les préimprégnés traditionnels sont difficiles à recycler, mais de nouveaux systèmes de résine et méthodes de pyrolyse améliorent la recyclabilité.

Table des Matières

- Pourquoi la tresse de carbone préimprégnée est-elle incontournable dans les applications haut de gamme ?

- Qu'est-ce que le pré-égout en fibre de carbone?

- Avantages du prepreg en fibre de carbone

- Applications dans des industries haut de gamme

- Influence de la température sur son utilisation

- Défis liés aux préimprégnés en fibre de carbone

- Pourquoi c'est resté le choix privilégié

- Avenir du préimprégné carbone

- Conclusion

-

FAQ

- Pourquoi la préimprégnation en fibre de carbone est-elle meilleure que les composites traditionnels ?

- Peut-on utiliser la préimprégnation en fibre de carbone sans autoclave ?

- Quels secteurs dépendent principalement de la préimprégnation en fibre de carbone ?

- Pourquoi la préimprégnation en fibre de carbone est-elle si coûteuse ?

- La préimprégnation en fibre de carbone est-elle recyclable ?