फाइबरग्लास प्रीप्रेग के साथ उन्नत कंपोजिट निर्माण में निपुणता प्राप्त करना

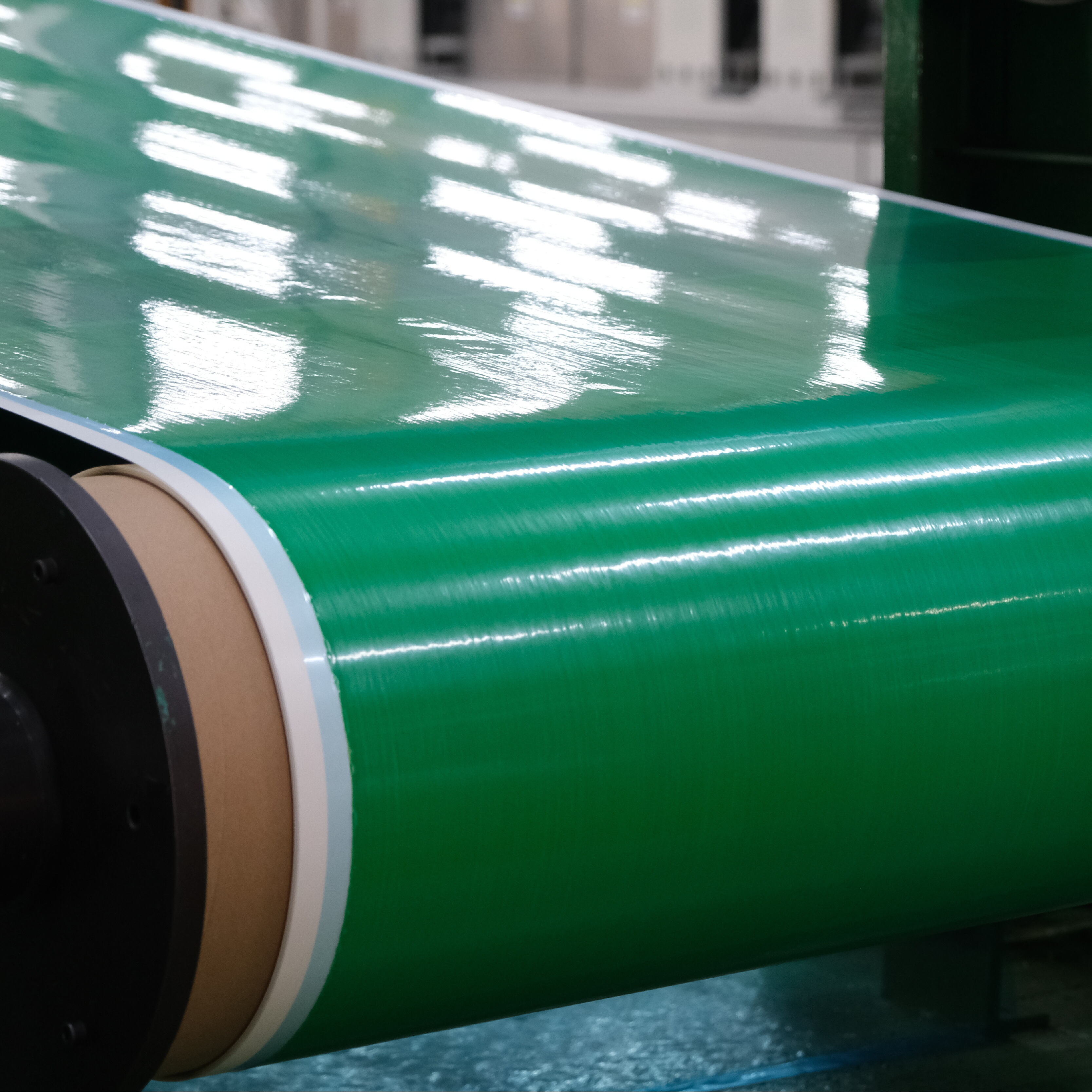

शीसे रेशा के प्रीप्रिग एयरोस्पेस, ऑटोमोटिव और मेरीन उद्योगों में कंपोजिट निर्माण को क्रांतिकारी ढंग से बदल दिया है। राल प्रणाली के साथ पूर्व-आर्द्रित फाइबरग्लास प्रबलन से बना यह उन्नत सामग्री अद्वितीय शक्ति-से-वजन अनुपात और सुसंगत सामग्री गुण प्रदान करता है। कंपोजिट भागों के उत्पादन में इष्टतम परिणाम प्राप्त करने के लिए प्रभावी ढंग से फाइबरग्लास प्रीप्रेग के साथ काम करना समझना महत्वपूर्ण है।

आधुनिक विनिर्माण में बढ़ती जा रही जटिल सामग्रियों की मांग है, और फाइबरग्लास प्रेप्रेग कंपोजिट नवाचार के क्षेत्र में अग्रणी है। इसकी पूर्व-संप्रेषित प्रकृति से ठीक मात्रा में राल सामग्री सुनिश्चित होती है और पारंपरिक कंपोजिट विनिर्माण से जुड़ी गंदी हस्तनिर्मित प्रक्रियाओं को समाप्त कर दिया जाता है। हालांकि, इस सामग्री के साथ सफलता प्राप्त करने के लिए विस्तार में ध्यान देना और विशिष्ट संसाधन और संप्रेषण दिशानिर्देशों का पालन करना आवश्यक है।

भंडारण और संप्रेषण के महत्वपूर्ण दिशानिर्देश

तापमान नियंत्रण और भंडारण आवश्यकताएं

फाइबरग्लास प्रेप्रेग का उचित भंडारण इसकी गुणवत्ता और प्रक्रिया सुगमता को बनाए रखने के लिए मौलिक है। इन सामग्रियों को सामान्यतः -18°C से -23°C (0°F से -10°F) के तापमान पर भंडारित करने की आवश्यकता होती है ताकि अकाल पक्वता से बचा जा सके। जब फाइबरग्लास प्रेप्रेग को ठंडे भंडारण से निकाला जाता है, तो बंद पैकेजिंग को खोलने से पहले पूरी तरह से ठंडा होने देना आवश्यक है ताकि संघनन से नमी दूषण को रोका जा सके।

कमरे के तापमान पर फाइबरग्लास प्रीप्रेग का कार्यकाल, जिसे आउट-टाइम के रूप में भी जाना जाता है, राल प्रणाली के आधार पर अलग-अलग होता है लेकिन आमतौर पर 7 से 30 दिनों के बीच होता है। इष्टतम प्रदर्शन सुनिश्चित करने और अपव्यय रोकने के लिए सामग्री के आउट-टाइम के विस्तृत रिकॉर्ड रखना महत्वपूर्ण है।

सामग्री हैंडलिंग सर्वोत्तम प्रथाएं

फाइबरग्लास प्रीप्रेग को संभालते समय, संदूषण रोकने और श्रमिक सुरक्षा सुनिश्चित करने के लिए साफ, रुई-मुक्त दस्ताने पहनना अनिवार्य है। तंतु अभिविन्यास में विकृति या सिलवटें बनने से बचने के लिए सामग्री को सावधानी से संभालना चाहिए। कटिंग और लेआउट के दौरान, स्वच्छ कार्य वातावरण बनाए रखना महत्वपूर्ण है क्योंकि कोई भी बाहरी कण अंतिम भाग की अखंडता को कमजोर कर सकता है।

तेज कैंची या कंपोजिट सामग्री के लिए डिज़ाइन किए गए उपयोगिता चाकू जैसे उचित उपकरण, फ्रेयिंग के बिना साफ कटौती सुनिश्चित करने में मदद करते हैं। लेआउट के दौरान रिलीज फिल्मों और पील प्लाई का उचित उपयोग प्रसंस्करण में आसानी और बेहतर सतह परिष्करण की सुविधा प्रदान करेगा।

लेआउट और प्रसंस्करण तकनीक

पेशेवर लेआउट पद्धति

ग्लासफाइबर प्रेग का सफल लेपन (लेपलेपन) प्लाई अभिविन्यास और क्रम की सावधानीपूर्वक योजना बनाने से शुरू होता है। फंसी हुई हवा को हटाने और उचित संकलन सुनिश्चित करने के लिए प्रत्येक परत को समान दबाव के साथ लगाया जाना चाहिए। परतों के बीच डीबल्किंग तकनीकों का उपयोग करने से लैमिनेट गुणवत्ता में काफी सुधार हो सकता है, विशेष रूप से जटिल भागों या मोटी सेक्शन के लिए।

कई प्लाई के साथ काम करते समय अंतिम भाग में तनाव सांद्रता को रोकने के लिए स्प्लाइस बिंदुओं और ओवरलैप्स को अलग-अलग स्थानों पर रखें। फाइबर की उचित संरेखण बहुत महत्वपूर्ण है, क्योंकि गलत संरेखण से तैयार किए गए घटक के यांत्रिक गुणों में काफी कमी आ सकती है।

उन्नत प्रसंस्करण पैरामीटर

फाइबरग्लास प्रीप्रेग के प्रसंस्करण में आमतौर पर ऑटोक्लेव या ऑटोक्लेव के बाहर क्योरिंग चक्र शामिल होते हैं। तापमान रैंप, दबाव आवेदन और धारण समय को सामग्री निर्माता की विशिष्टताओं के अनुसार सावधानीपूर्वक नियंत्रित किया जाना चाहिए। वैक्यूम बैगिंग तकनीकों में विस्तृत ध्यान देने की आवश्यकता होती है, जिससे राल प्रवाह और वायु निकासी के लिए श्वास और ब्लीडर सामग्री को उचित ढंग से लगाया जा सके।

आधुनिक प्रसंस्करण विधियों में तापमान और दबाव नियंत्रण के लिए स्वचालित प्रणालियों को शामिल किया जा सकता है, जो उत्पादन चक्रों में सुसंगत परिणाम प्राप्त करने में सहायता करता है। थर्मोकपल और दबाव सेंसर के माध्यम से क्योरिंग चक्रों की निगरानी गुणवत्ता नियंत्रण और प्रक्रिया अनुकूलन के लिए मूल्यवान डेटा प्रदान करती है।

गुणवत्ता नियंत्रण और परीक्षण विधियाँ

दृश्य निरीक्षण प्रोटोकॉल

गुणवत्ता नियंत्रण प्रसंस्करण के सभी चरणों के दौरान दृश्य निरीक्षण के साथ शुरू होता है। सुसंगत फाइबर अभिविन्यास, झुर्रियों या ब्रिजिंग की अनुपस्थिति और परतों के बीच उचित संघनन की जाँच करें। सतह की उपस्थिति एकरूप होनी चाहिए, जिसमें सूखे धब्बे या राल-समृद्ध क्षेत्र दृश्यमान न हों।

मानकों को बनाए रखने और प्रत्येक उत्पादन चक्र के लिए ट्रेसेबिलिटी प्रदान करने में सहायता करने के लिए दृश्य निरीक्षण के प्रलेखन, जिसमें महत्वपूर्ण क्षेत्रों के फोटोग्राफ और विस्तृत नोट्स शामिल हैं।

उन्नत परीक्षण आवश्यकताएँ

दृश्य निरीक्षण से परे, विभिन्न परीक्षण विधियाँ फाइबरग्लास प्रीप्रेग भागों की गुणवत्ता सुनिश्चित करती हैं। इनमें रिक्तता सामग्री के लिए अल्ट्रासोनिक परीक्षण, शक्ति और कठोरता गुणों के लिए यांत्रिक परीक्षण और उचित उपचार को सत्यापित करने के लिए तापीय विश्लेषण शामिल हो सकते हैं। एक व्यापक परीक्षण कार्यक्रम लागू करने से उत्पादन प्रक्रिया के आरंभ में ही संभावित समस्याओं की पहचान करने में मदद मिलती है।

प्रसंस्करण उपकरणों का नियमित ढंग से समायोजन और परीक्षण विधियों का सत्यापन उत्पादन चक्रों में सुसंगत गुणवत्ता नियंत्रण उपायों को सुनिश्चित करता है। परीक्षण परिणामों के विस्तृत रिकॉर्ड बनाए रखने से समय के साथ सामग्री और प्रक्रिया प्रदर्शन की निगरानी करने में मदद मिलती है।

अक्सर पूछे जाने वाले प्रश्न

फाइबरग्लास प्रीप्रेग का आम तौर पर शेल्फ जीवन क्या होता है?

सुझाई गई तापमान (-18°C से -23°C) पर संग्रहित करने पर फाइबरग्लास प्रेग्रेग की शेल्फ लाइफ आमतौर पर छह महीने से एक वर्ष तक होती है। हालांकि, यह विशिष्ट राल प्रणाली और भंडारण की स्थितियों के आधार पर अलग-अलग हो सकती है। हमेशा निर्माता के विनिर्देशों की जांच करें और भंडारण समय की उचित प्रलेखन बनाए रखें।

फाइबरग्लास प्रेग्रेग के लिए वैक्यूम बैगिंग कैसे अनुकूलित करें?

सफल वैक्यूम बैगिंग के लिए सावधानीपूर्वक सामग्री का चयन और स्थान निर्धारण आवश्यक है। उचित रिलीज़ फिल्मों, ब्रीथर सामग्री, और उच्च गुणवत्ता वैक्यूम बैगिंग फिल्मों का उपयोग करें। वैक्यूम बैग सीलेंट टेप के उचित ओवरलैप, वैक्यूम पोर्ट की रणनीतिक स्थिति और प्रसंस्करण से पहले गहन लीक जांच सुनिश्चित करें। जटिल ज्यामिति के लिए कोने प्लेट्स का उपयोग करने पर विचार करें ताकि ब्रिजिंग को रोका जा सके।

फाइबरग्लास प्रेग्रेग प्रसंस्करण में सामान्य दोष क्या हैं और उनसे कैसे बचा जाए?

सामान्य दोषों में रिक्तता निर्माण, परतों का अलगाव और अनुचित उपचार शामिल हैं। उचित भंडारण स्थितियां बनाए रखकर, अनुशंसित हैंडलिंग प्रक्रियाओं का पालन करके और प्रसंस्करण पैरामीटर्स को सावधानीपूर्वक नियंत्रित करके इन समस्याओं को रोका जा सकता है। उत्पादन में दोषों को न्यूनतम करने के लिए नियमित गुणवत्ता नियंत्रण जांच और कर्मचारियों का उचित प्रशिक्षण आवश्यक है।