Mi a szénprégtapasz és hogyan készül?

A kompozit anyagok forradalmasították azokat az iparágakat, amelyek a szilárdságot, könnyűséget és tartósságot követelik meg. Ezek közül a fejlett kompozitok közül Szénszál-preprepreg a magas teljesítményű alkalmazások egyik legfontosabb anyagává vált. A légi- és űrhajózástól, az autóiparig a megújuló energiáig, a hajógyártásig és sportfelszerelésekig, jelentős szerepet játszik a modern mérnöki megoldásokban.

De pontosan mi is az Szénszál-preprepreg , és hogyan állítják elő? Megérteni szerkezetét, összetételét és gyártási folyamatát kulcsfontosságú annak értékeléséhez, miért vált a szénül premix kompozitok meghatározó alapanyagává. Ez a cikk átfogó áttekintést nyújt a szénül premix (prepreg) anyagokról, részletesen bemutatva, hogy mi az, hogyan készül, és miért jelentős az alkalmazása.

A szénül premix meghatározása

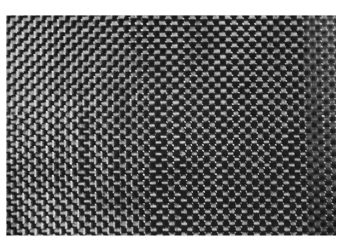

A szénül premix olyan szénrost szöveteket vagy tekercseket jelöl, amelyeket előre meghatározott mennyiségű gyantarendszerrel, általában epoxigyantával impregnáltak. A száraz szövetektől eltérően, amelyek gyanta-infúziót igényelnek a gyártás során, a premix esetében a gyanta már fel van hordva pontos mennyiségben. A gyanta részben be van keményítve, amit B-szakasz néven ismerünk, lehetővé téve, hogy a premix rugalmas maradjon a kezeléshez, de továbbra is hő és nyomás szükséges a teljes kikeményedéshez.

Ez az egyensúly biztosítja, hogy amikor a prepreg végül autoklávban vagy sütőben kerül feldolgozásra, a gyanta teljesen keresztkötődjön, rögzítve a szén rostokat egy erős, tartós kompozit alkatrészben. Az üzemben a rost- és gyantaviszony pontos szabályozásával a gyártók garantálhatják az egyenletes minőséget és teljesítményt minden egyes lemez esetében.

Miért fontos a szén prepreg

A szén prepreg olyan előnyökkel rendelkezik, amelyeket az iparágakban, ahol fejlett anyagokra van szükség, elengedhetetlennek tartanak. Kiemelkedő szilárdság- és súlyviszonyt, fáradási ellenállást, hőállóságot és tervezési rugalmasságot kínál. Ezek a tulajdonságok elengedhetetlenné teszik olyan alkalmazásokban, ahol a teljesítmény és biztonság nem sérülhet.

Például a szénrosts prepregek gyártásához használt repedésvédi alkatrészek könnyebbek és mégis erősebbek, mint az alumínium, így csökkentik a fogyasztást és növelik a hasznos teherbírást. A versenyautók javuló sebességgel és kormányozhatósággal rendelkeznek könnyebb karosszéria panelekkel és alváz szerkezetekkel. A szélkerekek prepreg alapú lapátokat használnak, amelyek nagyobb energiát képesek begyűjteni, miközben ellenállnak az extrém időjárási körülményeknek.

A szénrosts prepregek alapvető összetevői

Ahhoz, hogy megértsük, hogyan készül a szénrosts preprege, fontos ismerni a két fő összetevőt:

Szénrostok

A szénrostok rendkívül vékony szálak, amelyek elsősorban szénatomokból állnak, melyek kristályos szerkezetben vannak rendezve. Ezek biztosítják a preprege szakítószilárdságát és merevségét. A szénrostokat általában prekurzorokból, például poliakrilnitrilből (PAN) vagy kőolajból állítják elő, amelyeket nagy hőmérsékleten dolgoznak fel, hogy erős, könnyű szálakat kapjanak.

Részecske Rendszer

A gyanta mátrix tartja össze a szálakat, és átviszi rajtuk a terhelést. Az epoxi a leggyakrabban használt gyanta rendszer, de magasabb hőállóság eléréséhez biszmaleimidosz (BMI), fenolos vagy poliimid gyanták is alkalmazhatók. A gyanta rendszert úgy tervezték, hogy a prepregelési folyamat során részben megkeményedjen, így a feldolgozás során ragadós és hajlékony maradjon.

A szénprégtapadó gyártási folyamata

A szénprégtapadó gyártása egy erősen kontrollált folyamat. Minden lépést arra terveztek, hogy biztosítsa az egyenletes száláztatást, a következetes gyantatartalmat és az anyag minőségét.

1. lépés: A szénszálas megerősítő előkészítése

A szénszálakat különböző formákban, például egyirányú szalag, szövet, vagy többtengelyű szövetek formájában szállítják. A választás az adott alkalmazástól függ. Az egyirányú szalagok maximális szilárdságot biztosítanak egy irányban, míg a szövetek több irányú megerősítést nyújtanak.

2. lépés: A gyanta rendszer felhordása

A szálakat gyantával való átitatásra szolgáló rendszeren vezetik át, ahol a gyanta egyenletesen kerül felhordásra a szövetre. Ennek elérésére többféle módszert is alkalmaznak:

Forróolvasztásos eljárás : A leggyakrabban alkalmazott technika, amelynél a gyantát megolvasztják, majd papírhordozóra kenik, mielőtt a szén rostokat belepréselnék. A hő és nyomás biztosítja az egyenletes átitatást.

Oldószeres bemerítéses eljárás : A szövetet gyanta-oldatba merítik. Az átitatás után az oldószert elpárologtatják, így a gyanta marad vissza a rostok között.

Filmes eljárás : A vékony gyantafilmeket szénszövetekkel rétegezve hő és nyomás hatására egyetlen előimpregnált lemezbe konszolidálják őket.

A forróolvasztásos módszer a legelterjedtebb, mivel jobb kontrollt biztosít a gyanta tartalom felett, és csökkenti az oldószerekkel kapcsolatos környezetvédelmi problémákat.

3. lépés: Részleges utánedzés B-szakaszra

Miután a gyanta átitatta a kávát, részlegesen B-szakaszba keményítik. Ez biztosítja, hogy a prepreg ragadós legyen, így jól tapad a formákhoz a kihelyezés során, de még nem teljesen megkeményedett. A B-szakasz az, ami lehetővé teszi az anyag tárolását, szállítását és kezelését a végső keményítés előtt.

4. lépés: Csomagolás és tárolás

Az előkészítést követően a szénprégt a kívánt méretű lapokra vágják vagy hengerekre tekerik, majd levegőtlen csomagolásban csomagolják, hogy megakadályozzák a szennyeződést és a nedvesség felvételét. Mivel a gyanta szobahőmérsékleten is reakcióképes marad, a prepreg termékeket kb. -18 °C hőmérsékleten tárolják, hogy megőrizzék a felhasználhatósági időt.

Tárolási és kezelési szempontok

A szénprepregot gondosan kezelni kell a teljesítménye megőrzése érdekében. Ha szobahőmérsékleten tárolják, akkor a megfelelő időnél korábban elkezd keményedni, csökkentve a felhasználható időt. A gyártók rögzítik a kinti időt, amely a teljes időt jelöli, ameddig a prepreg a szoba hőmérsékleten tartható, mielőtt alkalmatlanná válna a felhasználásra.

A prepreg anyagot hűtött tárolásból kivéve, fokozatosan, zárt csomagolásban kell felengedni a kondenzáció elkerülése érdekében. A kezeléshez kesztyű és tiszta környezet szükséges a zsírok, por vagy nedvesség okozta szennyeződés elkerüléséhez.

A megkötés: a feldolgozás utolsó lépése

Amikor a szénülve hordott prepreg anyagot formákba helyezik, akkor megkötésre van szükség ahhoz, hogy szilárd kompozit szerkezetet kapjanak. Ez a lépés általában autoklávban történik, ahol a teljes gyanta keresztcsatolásának és a szálak konszolidálásának érdekében egyszerre alkalmaznak hőt és nyomást.

Az epoxi prepreg anyagok megkötési hőmérséklete általában 120°C-tól 180°C-ig terjed, míg fejlett gyanta rendszerek esetén akár 200°C feletti hőmérséklet is szükséges lehet. A nyomás alkalmazása biztosítja, hogy a levegőbuborékok eltűnjenek, és a rétegelt anyag elérje a maximális sűrűséget és mechanikai szilárdságot.

A prepreg előnyei más kompozit technikákkal szemben

A szénülve hordott prepreg anyag gyártása több előnnyel is jár más kompozit gyártási módszerekhez képest, mint például a nedves rétegelés vagy gyanta transzfer formázás (RTM):

A gyanta- és szálarány állandósága biztosítja a megbízható mechanikai tulajdonságokat.

Csökkentett lyuk- és hibariskó.

Kiemelkedő felületi minőség és méretpontosság.

Egyszerűsített rétegkialakítás a ragadós pregreg rétegeknek köszönhetően, amelyek könnyen illeszkednek a formákhoz.

Ezek a tulajdonságok magyarázzák, miért részesítik előnyben a szénprégszál-prepreg anyagot olyan kritikus alkalmazásokban, ahol a meghibásodás nem megengedett.

Alkalmazások, amelyek a szénprégszál-prepreg-t használják

A szénprégszál-prepreg számos iparágban megtalálható:

Légiközlekedés : Repülőgép-hajtások, szárnyak, farokrészek és űrhajóalkatrészek.

Autóipar : Versenyautó alvázak, nagy teljesítményű karosszéria panelek és könnyűsúlyú belső komponensek.

Megújuló Energia : Tartós és hatékony működésre tervezett szélturbinapengék.

Tengeri : Magas teljesítményű jachtok és versenyautók.

Sporteszközök : Kerékpárok, teniszrakéták, golfütők és síelők.

Elektronika : Drónok, laptopok és prémium fogyasztói eszközök.

Minden alkalmazásnál a szerszám olyan könnyűséget, szilárdságot és tartósságot biztosít, amelyhez nem lehet hozzáfűzni a fémeket vagy a hagyományos kompozitokat.

A Prepreg-szel való munka kihívásai

A szénszál előkészítő készülék sok előnye ellenére is számos kihívással küzd. Ezek közé tartoznak:

Magas ár : A gyártási folyamat és a tárolási követelmények miatt drágább, mint más kompozit anyagok.

Tárolási érzékenység : Fagyasztást és a kihagyott idő gondos nyomon követését igényli.

A feldolgozás bonyolultsága : Gyakran igényel autoklávokat, amelyek növelik a tőkeköltségeket.

Korlátozott szavatossági idő : Még optimális körülmények között is, a prepreg használatát időkorlátok szabályozzák.

Ezek az akadályok magyarázzák, miért tartják fenn a prepreg használatát gyakran csak magas követelményű iparágak számára, ahol a teljesítmény indokolja a költségeket.

Jövőbeli innovációk a szénprégszalag-prepreg területén

A kutatás és fejlesztés folyamatosan kibővíti a szénprégszalag-prepreg alkalmazási lehetőségeit. A jövőbeli újdonságok közé tartozhatnak:

Autoklávmentes prepreg típusok, amelyek megkötése nem igényel drága felszereléseket.

Keményített gyantarendszerek, amelyek növelik a hőállóságot és a tartósságot.

Újrahasznosítható prepreg anyagok, amelyek a fenntarthatósági céloknak felelnek meg.

Automatizált rétegkészítő rendszerek, amelyek növelik az hatékonyságot és csökkentik a munkaerőköltségeket.

Ezek az újítások lehetővé teszik, hogy a prepreg anyagok elérhetőbbé váljanak szélesebb iparágak számára, felhasználásukat kiterjesztve a repülőgépipar és az autóipar határain túl a építőiparra és a fogyasztói cikkek piacára is.

Összegzés

A szénrosts prepregek kifinomult kompozitanyagok, amelyek a szénrosts szilárdságát kombinálják a gyanta rendszerek sokoldalúságával. Pontos gyártási folyamatokon keresztül állítják elő, amelyek biztosítják a gyanta egyenletes átitatását és az állandó minőséget, így kiváló teljesítményt nyújtva olyan iparágakban, ahol a könnyűsúlyú szilárdság elengedhetetlen.

A légi- és űriparól a sportfelszerelésekre, a szénrosts prepregek lehetővé teszik az innovációt, kiváló szilárdság-súly arányt, fáradási ellenállást, méretstabilitást és tervezési rugalmasságot kínálva. Bár a költségek, a tárolási igények és a feldolgozási kihívások megmaradnak, a használat előnyei messze felülmúlják a hátrányokat a nagy teljesítményt igénylő alkalmazásokban.

Ahogy a gyártástechnológiák fejlődnek és új gyantarendszerek kerülnek kifejlesztésre, a szénrosts prepregek továbbra is uralkodni fognak a kompozitanyagok területén, meghatározva a szilárdság, pontosság és megbízhatóság színvonalát.

GYIK

Mi teszi a szénrosts prepregeket különbözővé a száraz szénrotszövetektől?

A szénprégt a gyártás során már tartalmazza a gyantát, míg a száraz szövetek esetében a gyanta befecskendezése a feldolgozás során történik.

Hogyan tárolják a szénpreget?

A szénpreget fagyasztóban, kb. -18°C-on tárolják az idő előtti megkötés megelőzése és a tárolási idő meghosszabbítása érdekében.

Mely iparágak használják a legtöbb szénpreget?

A légi- és űripar, az autóipar, a megújuló energia, a hajózás és a sportfelszerelések állnak az élen.

Feldolgozható a szénprep autokláv nélkül?

Igen. Egyre elterjedtebbek az autokláv nélküli technológiák, bár az autokláv továbbra is a magas minőségű megkötés aranyszabványa.

Miért olyan drága a szénprégtapadás?

Ára a precíziós gyártási folyamatokra, a tárolási igényekre és a kiváló teljesítményt biztosító megkötési eljárásokra utal.

Tartalomjegyzék

- Mi a szénprégtapasz és hogyan készül?

- A szénül premix meghatározása

- Miért fontos a szén prepreg

- A szénrosts prepregek alapvető összetevői

- A szénprégtapadó gyártási folyamata

- Tárolási és kezelési szempontok

- A megkötés: a feldolgozás utolsó lépése

- A prepreg előnyei más kompozit technikákkal szemben

- Alkalmazások, amelyek a szénprégszál-prepreg-t használják

- A Prepreg-szel való munka kihívásai

- Jövőbeli innovációk a szénprégszalag-prepreg területén

- Összegzés

- GYIK