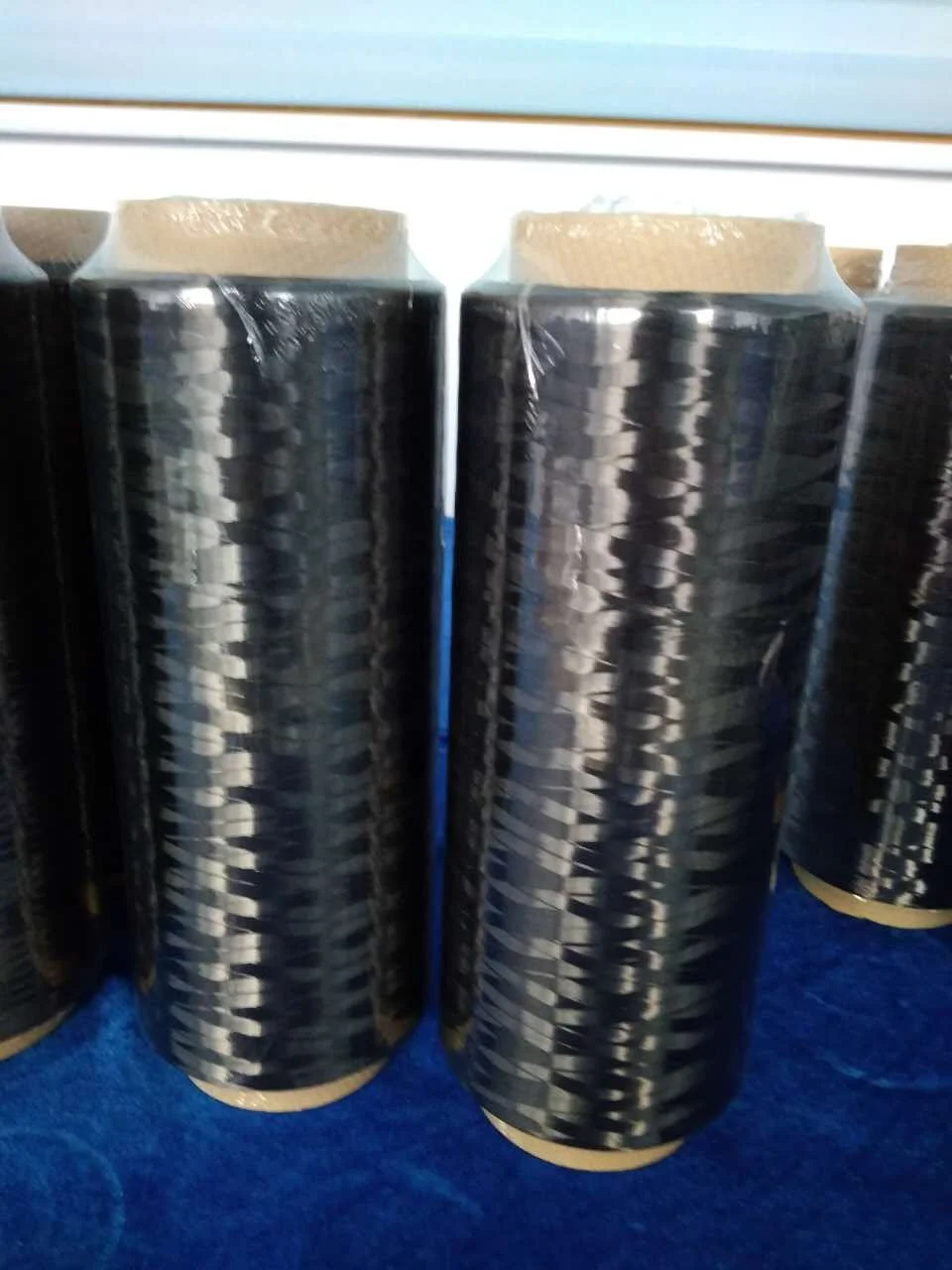

I settori aerospaziale, automobilistico e manifatturiero hanno assistito a un cambiamento rivoluzionario verso materiali avanzati che offrono prestazioni superiori mantenendo l'integrità strutturale. Tra questi materiali innovativi, i compositi in fibra di carbonio si sono affermati come la scelta preferita da ingegneri e progettisti alla ricerca di un'ottimizzazione del rapporto peso-resistenza e di un miglioramento complessivo delle prestazioni del prodotto. Questa trasformazione rispetto ai materiali tradizionali rappresenta più di un semplice avanzamento tecnologico; indica un cambiamento fondamentale nel modo in cui le odierne industrie affrontano la selezione dei materiali e lo sviluppo dei prodotti.

Proprietà eccezionali di resistenza rispetto al peso

Caratteristiche di elevata resistenza alla trazione

I compositi in fibra di carbonio dimostrano proprietà di resistenza alla trazione notevoli, che superano di gran lunga quelle dei materiali convenzionali come l'acciaio e l'alluminio. La struttura molecolare unica delle fibre di carbonio, composta da atomi di carbonio fortemente legati disposti in una formazione cristallina, garantisce un'eccezionale resistenza alle forze di trazione e rottura. Questa resistenza intrinseca consente ai produttori di realizzare componenti in grado di sopportare carichi estremi mantenendo l'integrità strutturale per tutta la durata operativa.

La resistenza a trazione dei compositi in fibra di carbonio di alta qualità varia tipicamente da 3.500 a 6.000 MPa, a seconda del tipo specifico di fibra e del processo produttivo impiegato. Questa straordinaria resistenza consente agli ingegneri di progettare componenti più sottili e leggeri senza compromettere gli standard di sicurezza o prestazioni. Settori come l'aerospaziale e l'automobilistico beneficiano notevolmente di questa proprietà, poiché permette la creazione di veicoli e aeromobili più efficienti dal punto di vista del consumo di carburante, mantenendo un'elevata affidabilità strutturale.

Vantaggi del Design Leggero

La natura leggera dei compositi in fibra di carbonio rappresenta uno dei loro vantaggi più significativi rispetto ai materiali tradizionali. Con una densità approssimativamente del 75% inferiore rispetto all'acciaio e del 35% inferiore rispetto all'alluminio, questi materiali avanzati consentono riduzioni di peso significative nei prodotti finiti. Tale riduzione del peso si traduce direttamente in una migliore efficienza del carburante, capacità prestazionali potenziate e costi operativi ridotti in diverse applicazioni.

I processi di produzione che utilizzano fabbricazione a partire da fibre di carbonio possono ottenere riduzioni di peso fino al 60% rispetto a componenti equivalenti in acciaio, mantenendo o addirittura migliorando le prestazioni strutturali. Questa notevole capacità di riduzione del peso ha reso i compositi in fibra di carbonio indispensabili in applicazioni dove ogni grammo conta, dalle automobili da corsa della Formula Uno ai componenti aeronautici commerciali.

Maggiore durata e resistenza

Proprietà di Resistenza alla Corrosione

A differenza dei materiali metallici tradizionali soggetti a ossidazione e corrosione, i compositi in fibra di carbonio mostrano un'eccezionale resistenza al degrado ambientale. La natura inerte delle fibre di carbonio significa che non reagiscono all'umidità, al sale o alla maggior parte dei prodotti chimici, rendendoli ideali per applicazioni in ambienti aggressivi. Questa resistenza alla corrosione elimina la necessità di rivestimenti protettivi e riduce significativamente i requisiti di manutenzione a lungo termine.

Le applicazioni marittime traggono particolare vantaggio dalle proprietà resistenti alla corrosione dei compositi in fibra di carbonio, poiché i materiali tradizionali spesso subiscono i danni derivanti dall'esposizione all'acqua salata e dalla corrosione galvanica. La durata dei componenti in composito di fibra di carbonio in ambienti marini può superare quella dell'acciaio inossidabile di diverse decadi, garantendo significativi risparmi economici durante il ciclo di vita del prodotto. Anche le strutture industriali che operano in atmosfere aggressive sfruttano queste proprietà per assicurare l'affidabilità delle apparecchiature e ridurre al minimo i tempi di fermo.

Resistenza alla fatica e durata ciclica

I compositi in fibra di carbonio dimostrano una resistenza alla fatica superiore rispetto alle alternative metalliche, mantenendo le loro proprietà meccaniche anche dopo milioni di cicli di sollecitazione. Questa eccezionale prestazione a fatica deriva dall'interfaccia fibra-matrice che distribuisce efficacemente i carichi e impedisce la propagazione delle crepe. I componenti realizzati in compositi di fibra di carbonio possono sopportare condizioni di carico ripetute senza subire l'indebolimento graduale tipico dei materiali tradizionali.

La durata a fatica di strutture ben progettate in composito di fibra di carbonio supera spesso quella di componenti equivalenti in alluminio di un fattore pari a dieci o più. Questa vita operativa prolungata riduce la frequenza di sostituzione e i costi di manutenzione, migliorando nel contempo l'affidabilità complessiva del sistema. Settori che richiedono applicazioni ad alto numero di cicli, come l'energia eolica e l'aerospaziale, si affidano fortemente a queste proprietà resistenti alla fatica per garantire il successo operativo a lungo termine.

Flessibilità di Progettazione e Vantaggi Produttivi

Capacità di Geometria Complessa

I processi di produzione associati ai compositi in fibra di carbonio permettono la creazione di geometrie complesse che sarebbero difficili o impossibili da realizzare con materiali tradizionali. Tecniche avanzate di stampaggio consentono agli ingegneri di integrare più funzioni in singoli componenti, riducendo la complessità di assemblaggio ed eliminando potenziali punti di guasto. Questa libertà progettuale permette di ottimizzare forma e funzione in modi che i metodi di produzione tradizionali non possono eguagliare.

I compositi in fibra di carbonio possono essere formati in forme intricate con spessori variabili delle pareti, rinforzi integrati e caratteristiche incorporate durante il processo produttivo. Questa capacità elimina la necessità di operazioni secondarie di lavorazione e procedure di assemblaggio, riducendo tempi e costi di produzione. La possibilità di creare strutture cave con geometrie interne offre ulteriori vantaggi in termini di risparmio di peso e opportunità di integrazione funzionale, migliorando le prestazioni complessive del prodotto.

Proprietà meccaniche adatte

Uno dei vantaggi più significativi dei materiali compositi in fibra di carbonio risiede nella loro capacità di essere progettati con proprietà direzionali adatte a specifiche esigenze di carico. Controllando l'orientamento delle fibre e le sequenze di stratificazione, gli ingegneri possono ottimizzare le caratteristiche di resistenza e rigidità in direzioni predeterminate. Questa possibilità di personalizzazione consente un uso più efficiente del materiale e prestazioni strutturali migliorate rispetto ai materiali tradizionali isotropi.

La natura anisotropa dei materiali compositi in fibra di carbonio permette ai progettisti di posizionare il rinforzo esattamente dove è più necessario, creando strutture allo stesso tempo leggere ed estremamente efficienti. Questo approccio mirato al rinforzo si contrappone nettamente ai materiali tradizionali, che presentano proprietà uniformi indipendentemente dalla direzione del carico. Strumenti avanzati di simulazione e tecniche produttive continuano ad ampliare le possibilità di personalizzazione delle proprietà nelle applicazioni dei materiali compositi in fibra di carbonio.

Considerazioni economiche e ambientali

Analisi dei Costi del Ciclo di Vita

Sebbene il costo iniziale del materiale dei compositi in fibra di carbonio possa superare quello dei materiali tradizionali, un'analisi completa del costo sull'intero ciclo di vita rivela spesso significativi vantaggi economici. La combinazione di minori esigenze di manutenzione, vita utile più lunga e caratteristiche di prestazioni migliorate porta frequentemente a un costo totale di proprietà inferiore. I settori che investono in soluzioni con compositi in fibra di carbonio realizzano tipicamente notevoli risparmi grazie al ridotto consumo di carburante, ai costi di manutenzione più bassi e alla minore frequenza di sostituzione.

La leggerezza dei compositi in fibra di carbonio si traduce direttamente in risparmi sui costi operativi nelle applicazioni di trasporto grazie a un migliore rendimento del carburante. I produttori di aeromobili riportano risparmi di carburante pari a diversi punti percentuali quando utilizzano strutture in composito di fibra di carbonio, il che equivale a milioni di dollari di risparmio operativo durante l'intera vita utile dell'aeromobile. Simili benefici si osservano anche nelle applicazioni automobilistiche, dove la riduzione del peso migliora l'economia del carburante e riduce le emissioni.

Sostenibilità e Potenziale di Riciclaggio

L'impatto ambientale dei compositi in fibra di carbonio continua a migliorare con l'avanzamento delle tecnologie di riciclo e dei processi produttivi sostenibili. Metodi moderni di riciclaggio dei compositi in fibra di carbonio permettono di recuperare fibre di carbonio preziose per il riutilizzo in applicazioni secondarie, riducendo gli sprechi e conservando le risorse. Anche la lunga durata dei componenti in composito di fibra di carbonio contribuisce alla sostenibilità, riducendo la frequenza di sostituzione e l'impatto produttivo ad essa associato.

I nuovi sistemi di resine di origine biologica e le fonti rinnovabili di fibre stanno ulteriormente migliorando il profilo ambientale dei compositi in fibra di carbonio. Questi sviluppi, uniti ai processi di recupero energetico per componenti a fine vita, posizionano i compositi in fibra di carbonio come alternative sempre più sostenibili rispetto ai materiali tradizionali. Le emissioni operative ridotte grazie al risparmio di peso compensano spesso l'energia incorporata più elevata del processo produttivo in tempi relativamente brevi.

Applicazioni Industriali e Vantaggi delle Prestazioni

Applicazioni Aerospaziali e della Difesa

Il settore aerospaziale è stato pioniere nell'adozione dei compositi in fibra di carbonio grazie alle loro eccezionali caratteristiche prestazionali e al potenziale di riduzione del peso. I produttori di aeromobili commerciali ora utilizzano compositi in fibra di carbonio in componenti strutturali primari, ottenendo riduzioni di peso che si traducono direttamente in una maggiore efficienza del carburante e una capacità di carico aumentata. Le applicazioni militari traggono vantaggio dalle caratteristiche di furtività e dalla tolleranza ai danni delle strutture in composito di fibra di carbonio.

I compositi in fibra di carbonio permettono la progettazione di componenti aeronautici con funzionalità integrate, come proprietà assorbenti del radar e sensori incorporati. La stabilità dimensionale di questi materiali in presenza di variazioni di temperatura li rende ideali per applicazioni aerospaziali di precisione, dove devono essere mantenute tolleranze strette su ampi intervalli operativi. Le applicazioni spaziali traggono particolare vantaggio dalle basse proprietà di degassamento e dalla resistenza alle radiazioni dei sistemi compositi in fibra di carbonio correttamente formulati.

Soluzioni Automotive e per i Trasporti

Il settore automobilistico fa sempre più affidamento sui compositi in fibra di carbonio per rispettare normative rigorose sull'efficienza del carburante e sulle emissioni, mantenendo al contempo gli standard di sicurezza. I veicoli ad alte prestazioni utilizzano pannelli carrozzeria e componenti strutturali in composito di fibra di carbonio per ottenere rapporti ottimali tra potenza e peso e migliori caratteristiche di guida. Applicazioni per il mercato di massa stanno emergendo man mano che i costi di produzione diminuiscono e i volumi aumentano.

I materiali compositi in fibra di carbonio offrono caratteristiche superiori di assorbimento dell'energia in caso di impatto rispetto ai materiali tradizionali, garantendo una protezione avanzata per gli occupanti e riducendo al contempo il peso complessivo del veicolo. La flessibilità progettuale permette di creare zone di deformazione controllata e strutture assorbenti di energia che ottimizzano le prestazioni di sicurezza. I produttori di veicoli elettrici apprezzano particolarmente il risparmio di peso offerto dai materiali compositi in fibra di carbonio, poiché un peso ridotto si traduce direttamente in un'autonomia della batteria più estesa e in una maggiore efficienza.

Innovazioni nei Processi di Produzione

Tecnologie di Produzione Avanzate

I processi produttivi moderni per i materiali compositi in fibra di carbonio si sono evoluti per consentire la produzione su larga scala mantenendo standard qualitativi elevati. Sistemi automatizzati di posizionamento delle fibre e tecniche di stampaggio con trasferimento di resina permettono una produzione costante e ripetibile di componenti complessi in materiale composito. Questi metodi produttivi avanzati riducono i costi di manodopera e migliorano il controllo qualità rispetto ai tradizionali processi manuali di laminazione.

Lo sviluppo dei processi di cura fuori autoclave ha reso la produzione di compositi in fibra di carbonio più accessibile ed economica per un'ampia gamma di applicazioni. Queste tecniche riducono il consumo energetico ed eliminano la necessità di attrezzature autoclave costose, pur producendo componenti di alta qualità. Il miglioramento continuo dei processi produttivi continua a ridurre i costi e ad ampliare le potenziali applicazioni dei materiali compositi in fibra di carbonio.

Controllo qualità e metodi di prova

Metodi sofisticati di prova non distruttiva garantiscono la qualità e l'affidabilità dei componenti in composito di fibra di carbonio durante tutto il processo produttivo. L'ispezione ultrasonica, la termografia e le tecniche radiografiche possono rilevare difetti interni e verificare l'integrità strutturale senza danneggiare i componenti. Queste misure di controllo qualità offrono sicurezza riguardo alle prestazioni e alla sicurezza dei prodotti in composito di fibra di carbonio.

Strumenti avanzati di simulazione e modellazione consentono agli ingegneri di prevedere il comportamento dei compositi in fibra di carbonio sotto diverse condizioni di carico prima dell'inizio della produzione. Questa capacità predittiva riduce i tempi e i costi di sviluppo, ottimizzando al contempo le prestazioni del design. I sistemi di monitoraggio in tempo reale durante la produzione possono rilevare e correggere le variazioni di processo, garantendo una qualità costante negli ambienti produttivi.

Domande Frequenti

Perché i compositi in fibra di carbonio sono più resistenti dell'acciaio pur essendo più leggeri?

I compositi in fibra di carbonio raggiungono rapporti eccezionali tra resistenza e peso grazie alla loro struttura molecolare unica e all'architettura fibra-matrice. Le singole fibre di carbonio sono composte da atomi di carbonio fortemente legati, disposti in una formazione cristallina, che conferiscono un'elevata resistenza a trazione. Quando sono incorporate in una matrice polimerica, queste fibre creano un materiale composito che può essere fino a cinque volte più resistente dell'acciaio, pur essendo circa il 75% più leggero. La natura direzionale delle fibre consente agli ingegneri di posizionare la resistenza esattamente dove necessario, massimizzando l'efficienza.

In che modo i compositi in fibra di carbonio resistono meglio alla corrosione rispetto ai metalli tradizionali?

I compositi in fibra di carbonio presentano un'elevata resistenza alla corrosione perché le fibre di carbonio sono chimicamente inerti e non reagiscono con l'umidità, l'ossigeno o la maggior parte dei prodotti chimici industriali. A differenza dei metalli che subiscono reazioni di ossidazione che portano alla formazione di ruggine e al degrado, i compositi in fibra di carbonio mantengono la loro integrità strutturale in ambienti aggressivi. La matrice polimerica che lega le fibre fornisce inoltre una resistenza chimica aggiuntiva, rendendo questi materiali ideali per applicazioni marine, nell'industria chimica e all'aperto, dove i materiali tradizionali richiederebbero rivestimenti protettivi o sostituzioni frequenti.

I compositi in fibra di carbonio sono economicamente vantaggiosi rispetto ai materiali tradizionali?

Sebbene i compositi in fibra di carbonio abbiano generalmente costi iniziali dei materiali più elevati rispetto ai materiali tradizionali, spesso offrono un valore superiore attraverso l'analisi dei costi nel ciclo di vita. La maggiore durata utile, le minori esigenze di manutenzione e i vantaggi operativi, come il risparmio di carburante, compensano frequentemente l'investimento iniziale più alto. In applicazioni in cui la riduzione del peso si traduce in risparmi operativi, come nell'aerospaziale e nell'automobilistico, i compositi in fibra di carbonio possono offrire significativi vantaggi economici durante tutta la vita operativa.

I compositi in fibra di carbonio possono essere riciclati o smaltiti in modo sostenibile?

Sì, i compositi in fibra di carbonio possono essere riciclati attraverso diverse tecnologie in via di sviluppo, tra cui pirolisi, solvolisi e metodi di riciclo meccanico. Questi processi permettono di recuperare le fibre di carbonio per il riutilizzo in applicazioni secondarie, sebbene tipicamente con una certa riduzione delle proprietà meccaniche. Il settore continua a sviluppare metodi di riciclo più efficienti e materiali matrice di origine biologica per migliorare l'impatto ambientale dei compositi in fibra di carbonio. Inoltre, la lunga durata operativa di questi materiali riduce la frequenza di sostituzione, contribuendo alla sostenibilità complessiva.

Indice

- Proprietà eccezionali di resistenza rispetto al peso

- Maggiore durata e resistenza

- Flessibilità di Progettazione e Vantaggi Produttivi

- Considerazioni economiche e ambientali

- Applicazioni Industriali e Vantaggi delle Prestazioni

- Innovazioni nei Processi di Produzione

-

Domande Frequenti

- Perché i compositi in fibra di carbonio sono più resistenti dell'acciaio pur essendo più leggeri?

- In che modo i compositi in fibra di carbonio resistono meglio alla corrosione rispetto ai metalli tradizionali?

- I compositi in fibra di carbonio sono economicamente vantaggiosi rispetto ai materiali tradizionali?

- I compositi in fibra di carbonio possono essere riciclati o smaltiti in modo sostenibile?