ການຄວບຄຸມຂະບວນການຜະລິດວັດສະດຸປະສົມຂັ້ນສູງດ້ວຍເສັ້ນໃຍແກ້ວ Fiberglass Prepreg

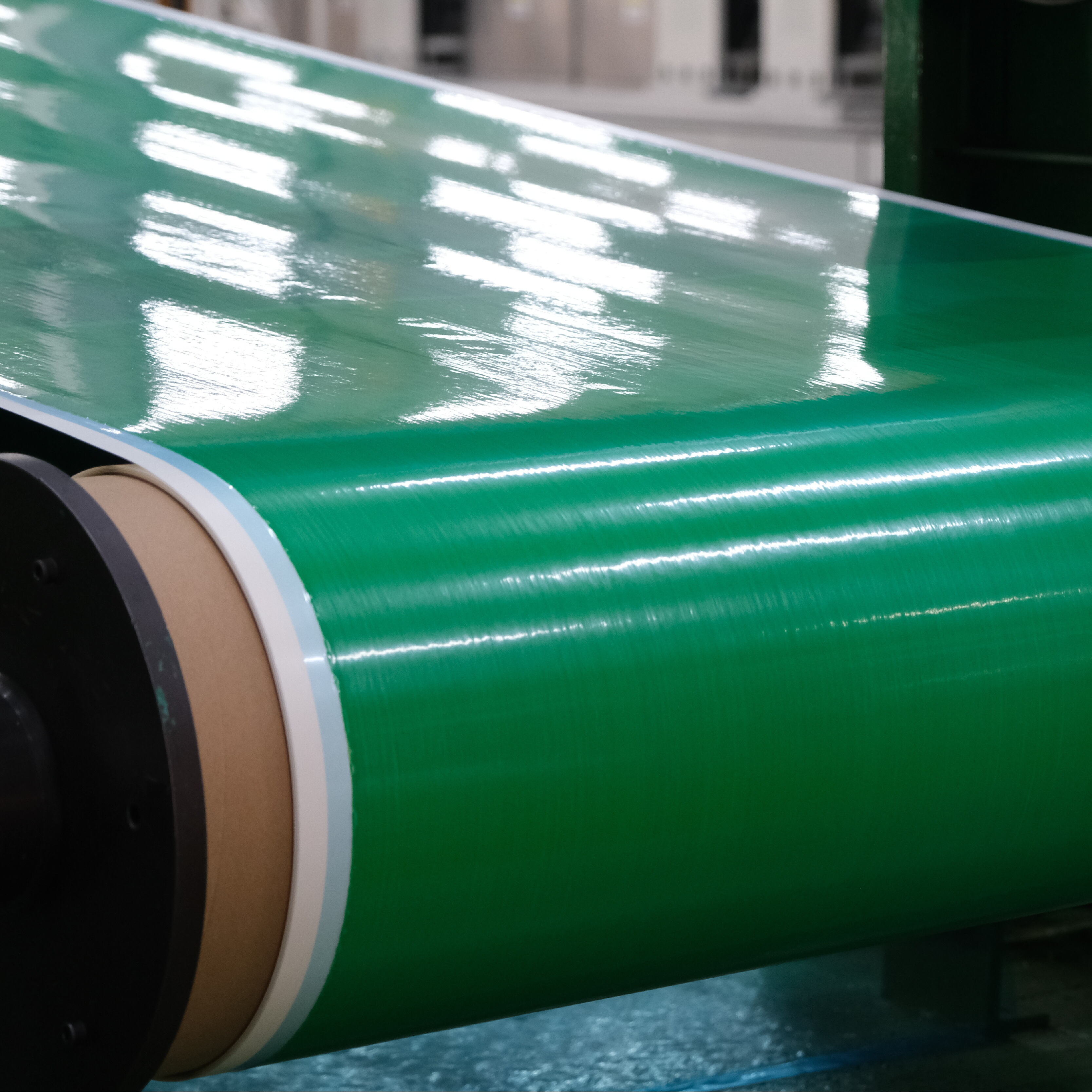

ຜ້າໄຫມແກ້ວ ໄດ້ປະຕິວັດຂະບວນການຜະລິດວັດສະດຸປະສົມໃນອຸດສາຫະກໍາການບິນ, ອຸດສາຫະກໍາລົດຍົນ ແລະ ອຸດສາຫະກໍາທາງທະເລ. ວັດສະດຸຂັ້ນສູງນີ້, ປະກອບດ້ວຍເສັ້ນໃຍແກ້ວເປັນວັດສະດຸເສີມແຮງທີ່ຖືກຊຸບດ້ວຍລະບົບເລືອງ synthetic resin ລ່ວງໜ້າ, ມີອັດຕາສ່ວນຄວາມເຂັ້ມແຂງຕໍ່ນ້ຳໜັກທີ່ດີເລີດ ແລະ ຄຸນສົມບັດວັດສະດຸທີ່ສອດຄ່ອງກັນ. ການເຂົ້າໃຈວິທີການເຮັດວຽກກັບເສັ້ນໃຍແກ້ວ Fiberglass prepreg ແບບມືອາຊີບແມ່ນມີຄວາມສໍາຄັນຫຼາຍເພື່ອໃຫ້ໄດ້ຜົນໄດ້ເຊິ່ງໃນການຜະລິດຊິ້ນວັດສະດຸປະສົມ.

ການຜະລິດທີ່ທັນສະໄໝຕ້ອງການວັດສະດຸທີ່ຊັບຊ້ອນຂຶ້ນເລື້ອຍໆ, ແລະ ວັດສະດຸ fiberglass prepreg ແມ່ນຢູ່ໃນແຖວໜ້າຂອງການປະດິດສ້າງວັດສະດຸປະສົມ. ລັກສະນະກ່ອນຈຸ່ມຢູ່ໃນເລຊິນຂອງມັນຮັບປະກັນເນື້ອໃນເລຊິນທີ່ແນ່ນອນ ແລະ ຂຈັດຂັ້ນຕອນການວາງແບບດ້ວຍມືທີ່ຫຍຸ້ງຍາກທີ່ພົວພັນກັບການຜະລິດວັດສະດຸປະສົມແບບດັ້ງເດີມ. ເຖິງຢ່າງໃດກໍຕາມ, ຄວາມສຳເລັດກັບວັດສະດຸນີ້ຕ້ອງການຄວາມລະມັດລະວັງ ແລະ ການປະຕິບັດຕາມຄຳແນະນຳດ້ານການຈັດການ ແລະ ການດຳເນີນງານທີ່ຊັດເຈນ.

ຄຳແນະນຳດ້ານການເກັບຮັກສາ ແລະ ການຈັດການທີ່ຈຳເປັນ

ການຄວບຄຸມອຸນຫະພູມ ແລະ ຂໍ້ກຳນົດການເກັບຮັກສາ

ການເກັບຮັກສາວັດສະດຸ fiberglass prepreg ຢ່າງຖືກຕ້ອງແມ່ນສິ່ງພື້ນຖານທີ່ຈຳເປັນເພື່ອຮັກສາຄຸນນະພາບ ແລະ ຄວາມສາມາດໃນການດຳເນີນງານຂອງມັນ. ວັດສະດຸເຫຼົ່ານີ້ໂດຍປົກກະຕິຕ້ອງເກັບຮັກສາໃນອຸນຫະພູມລະຫວ່າງ -18°C ຫາ -23°C (0°F ຫາ -10°F) ເພື່ອປ້ອງກັນການແຂງຕัวກ່ອນເວລາ. ເມື່ອນຳ fiberglass prepreg ອອກຈາກຫ້ອງເກັບເຢັນ, ມັນເປັນສິ່ງສຳຄັນທີ່ຈະຕ້ອງໃຫ້ມັນອົບອຸ່ນເຕັມທີ່ກ່ອນເປີດຫຸ້ມຫໍ່ທີ່ປິດຜນລັບເພື່ອປ້ອງກັນການປົນເປື້ອນຈາກຄວາມຊື້ນທີ່ເກີດຈາກການກົດຕົວ.

ອາຍຸການໃຊ້ງານຂອງເສັ້ນໄຍແກ້ວທີ່ຖືກປິດຜນກະທົບໄວ້ (fiberglass prepreg) ທີ່ອຸນຫະພູມປົກກະຕິ, ທີ່ຮູ້ຈັກກັນໃນນາມວ່າ ເວລາຢູ່ນອກ (out-time), ຈະແຕກຕ່າງກັນໄປຕາມລະບົບເລຊິນ ແຕ່ໂດຍທົ່ວໄປແລ້ວຈະຢູ່ໃນຊ່ວງ 7 ຫາ 30 ວັນ. ການບັນທຶກຂໍ້ມູນລາຍລະອຽດກ່ຽວກັບເວລາທີ່ວັດສະດຸຢູ່ນອກແມ່ນມີຄວາມສຳຄັນຫຼາຍ ເພື່ອຮັບປະກັນປະສິດທິພາບການໃຊ້ງານທີ່ດີທີ່ສຸດ ແລະ ປ້ອງກັນການສູນເສຍ.

ການຈັດການວັດຖຸດິບ: ການປະຕິບັດທີ່ດີທີ່ສຸດ

ເມື່ອຈັດການກັບວັດສະດຸ fiberglass prepreg, ການໃສ່ຖົງມືທີ່ສະອາດ ແລະ ບໍ່ມີເສັ້ນໃຍແມ່ນຂໍ້ກຳນົດທີ່ຕ້ອງປະຕິບັດເພື່ອປ້ອງກັນການປົນເປື້ອນ ແລະ ຮັບປະກັນຄວາມປອດໄພຂອງຜູ້ປະກອບງານ. ຄວນຈັດການວັດສະດຸຢ່າງອ່ອນໂຍນເພື່ອຫຼີກລ່ຽງການເບຍ້ຮູບຮ່າງຂອງເສັ້ນໄຍ ຫຼື ການເກີດຮອຍພັບ. ໃນຂະນະທີ່ຕັດ ແລະ ສອງເຂົ້າ (layup), ການຮັກສາສະພາບແວດລ້ອມການເຮັດວຽກໃຫ້ສະອາດແມ່ນມີຄວາມສຳຄັນຫຼາຍ ເນື່ອງຈາກວ່າສິ່ງປົນເປື້ອນໃດໆກໍຕາມອາດຈະເຮັດໃຫ້ຄຸນນະພາບຂອງຊິ້ນສ່ວນສຸດທ້າຍເສື່ອມໂຊມໄດ້.

ເຄື່ອງມືທີ່ເໝາະສົມ, ລວມທັງກະໄດ້ຕັດທີ່ມີຄວາມລ້ຳ ຫຼື ມີດຕັດທີ່ຖືກອອກແບບມາສຳລັບວັດສະດຸປະສົມ, ຈະຊ່ວຍໃຫ້ການຕັດມີຄວາມສະອາດ ໂດຍບໍ່ເກີດຮອຍແຕກ. ການໃຊ້ເຄື່ອງມືປ້ອງກັນ (release films) ແລະ peel plies ຢ່າງເໝາະສົມໃນຂະນະທີ່ສອງເຂົ້າຈະຊ່ວຍໃຫ້ຂະບວນການດຳເນີນງານງ່າຍຂຶ້ນ ແລະ ເຮັດໃຫ້ພື້ນຜິວດີຂຶ້ນ.

ວິທີການສອງເຂົ້າ ແລະ ການດຳເນີນງານ

ວິທີການສອງເຂົ້າແບບມືອາຊີບ

ການວາງຊັ້ນຂອງເສັ້ນໃຍແກ້ວທີ່ປະສົບຜົນສຳເລັດ ເລີ່ມຕົ້ນດ້ວຍການວາງແຜນທິດທາງ ແລະ ລຳດັບຂອງຊັ້ນຢ່າງລະມັດລະວັງ. ທຸກໆຊັ້ນຄວນຈະຖືກນຳໃຊ້ດ້ວຍຄວາມກົດດັນທີ່ສອດຄ່ອງເພື່ອຂັດອາກາດທີ່ຕິດຢູ່ອອກ ແລະ ຮັບປະກັນການປະສົມປະສານທີ່ເໝາະສົມ. ການນຳໃຊ້ວິທີການຫຼຸດບິດເບືອນລະຫວ່າງຊັ້ນ ສາມາດປັບປຸງຄຸນນະພາບຂອງຊັ້ນວັດສະດຸໄດ້ຢ່າງຫຼວງຫຼາຍ, ໂດຍສະເພາະສຳລັບຊິ້ນສ່ວນທີ່ຊັບຊ້ອນ ຫຼື ສ່ວນທີ່ຫນາ.

ເມື່ອເຮັດວຽກກັບຊັ້ນຫຼາຍຊັ້ນ, ຄວນຈັດຈຸດຕໍ່ ແລະ ຈຸດທີ່ຊ້ອນກັນໃຫ້ເປັນຂັ້ນເພື່ອປ້ອງກັນການລວມໂຕຂອງຄວາມເຄັ່ງຕຶງໃນຊິ້ນສ່ວນສຸດທ້າຍ. ການຈັດຕຳແໜ່ງເສັ້ນໃຍໃຫ້ຖືກຕ້ອງແມ່ນສິ່ງສຳຄັນຫຼາຍ, ເນື່ອງຈາກການຈັດຕຳແໜ່ງຜິດສາມາດຫຼຸດລົງຢ່າງຫຼວງຫຼາຍເຊິ່ງຄຸນສົມບັດທາງກົນຈັກຂອງຊິ້ນສ່ວນທີ່ສຳເລັດແລ້ວ.

ຄຸນຄ່າຂອງການປຸງແຕ່ງຂັ້ນສູງ

ການປຸງແຕ່ງເສັ້ນໃຍແກ້ວທີ່ມີເລື່ອງທຳມະດາປົກກະຕິແລ້ວກ່ຽວຂ້ອງກັບວົງຈອນການແຫຼວທີ່ໃຊ້ເຄື່ອງອັດອາກາດ ຫຼື ການແຫຼວນອກເຄື່ອງອັດອາກາດ. ຕ້ອງຄວບຄຸມຢ່າງລະມັດລະວັງຕໍ່ການປ່ຽນແປງອຸນຫະພູມ, ການນຳໃຊ້ຄວາມດັນ, ແລະ ເວລາຢູ່ຕິດຕໍ່ຕາມຂໍ້ກຳນົດຂອງຜູ້ຜະລິດວັດສະດຸ. ເຕັກນິກການຫຸ້ມຖົງດ້ວຍສຸນຍາກາດຕ້ອງໃຫ້ຄວາມສົນໃຈຢ່າງລະອຽດ, ເພື່ອໃຫ້ແນ່ໃຈວ່າໄດ້ວາງວັດສະດຸທີ່ຊ່ວຍໃຫ້ອາກາດຖ່າຍເທີມ ແລະ ວັດສະດຸຊັບຊ້ອນຢ່າງຖືກຕ້ອງ ເພື່ອໃຫ້ເກີດການໄຫຼຂອງເລື່ອງ ແລະ ການຂັດເອົາອາກາດອອກຢ່າງມີປະສິດທິພາບ.

ວິທີການປຸງແຕ່ງທີ່ທັນສະໄໝອາດຈະນຳໃຊ້ລະບົບອັດຕະໂນມັດໃນການຄວບຄຸມອຸນຫະພູມ ແລະ ຄວາມດັນ, ເຊິ່ງຊ່ວຍໃຫ້ໄດ້ຜົນໄດ້ຮັບທີ່ສອດຄ່ອງກັນໃນຂະບວນການຜະລິດ. ການຕິດຕາມວົງຈອນການແຫຼວໂດຍຜ່ານເຊັນເຊີວັດອຸນຫະພູມ ແລະ ເຊັນເຊີຄວາມດັນ ສະໜອງຂໍ້ມູນທີ່ມີຄຸນຄ່າສຳລັບການຄວບຄຸມຄຸນນະພາບ ແລະ ການປັບປຸງຂະບວນການ.

ການຄວບຄຸມຄຸນນະພາບ ແລະ ວິທີການທົດສອບ

ຂະບວນການກວດກາດ້ວຍຕາ

ການຄວບຄຸມຄຸນນະພາບເລີ່ມຕົ້ນດ້ວຍການກວດສອບດ້ວຍຕາເຫັນໃນທຸກຂັ້ນຕອນຂອງຂະບວນການຜະລິດ. ສຳລັບການກວດສອບນັ້ນ ຕ້ອງເບິ່ງທິດທາງຂອງເສັ້ນໃຍໃຫ້ຖືກຕ້ອງ ແລະ ສອດຄ່ອງກັນ, ບໍ່ມີຮ່ວງ ຫຼື ບໍ່ມີບ່ອນທີ່ເສັ້ນໃຍຂ້າມກັນ ແລະ ການປະສົມປະສານລະຫວ່າງຊັ້ນຕ່າງໆຕ້ອງດີ. ພື້ນຜິວຕ້ອງມີຄວາມສອດຄ່ອງກັນ ໂດຍບໍ່ມີຈຸດແຫ້ງ ຫຼື ບໍ່ມີບ່ອນທີ່ມີເລຊິນເຂັ້ມຂຸ້ນເກີນໄປ.

ການບັນທຶກເອກະສານກ່ຽວກັບການກວດສອບດ້ວຍຕາເຫັນ ລວມທັງຮູບຖ່າຍຂອງບັນດາພາກສ່ວນສຳຄັນ ແລະ ບັນທຶກລາຍລະອຽດ ຈະຊ່ວຍຮັກສາມາດຕະຖານດ້ານຄຸນນະພາບ ແລະ ສະໜອງການຕິດຕາມຄືນໄດ້ສຳລັບແຕ່ລະຂະບວນການຜະລິດ.

ຂໍ້ກຳນົດການທົດສອບຂັ້ນສູງ

ນອກຈາກການກວດສອບດ້ວຍຕາເຫັນແລ້ວ ກໍຍັງມີວິທີການທົດສອບອື່ນໆ ເພື່ອປະກັນຄຸນນະພາບຂອງຊິ້ນສ່ວນເສັ້ນໃຍແກ້ວ. ວິທີການເຫຼົ່ານີ້ອາດລວມມີການທົດສອບດ້ວຍຄືນສຽງເພື່ອກວດເບິ່ງເນື້ອທີ່ບໍ່ມີສາລະ, ການທົດສອບດ້ານກົນຈັກເພື່ອກວດສອບຄວາມເຂັ້ມແຂງ ແລະ ຄວາມແຂງກະດ້າງ, ແລະ ການວິເຄາະດ້ານຄວາມຮ້ອນເພື່ອຢືນຢັນການແກ່ຕົວທີ່ຖືກຕ້ອງ. ການຈັດຕັ້ງປະຕິບັດໂຄງການທົດສອບທີ່ສົມບູນ ຈະຊ່ວຍໃຫ້ສາມາດຄົ້ນພົບບັນຫາທີ່ເປັນໄປໄດ້ໃນຂັ້ນຕອນຕົ້ນຂອງຂະບວນການຜະລິດ.

ການປັບຄ່າເຄື່ອງມືການຜະລິດຢ່າງສະໝໍ່າສະເໝີ ແລະ ການຢັ້ງຢືນວິທີການທົດສອບ ຈະຮັບປະກັນມາດຕະຖານການຄວບຄຸມຄຸນນະພາບໃນທຸກໆຂະບວນການຜະລິດ. ການບັນທຶກຂໍ້ມູນຜົນການທົດສອບຢ່າງລະອຽດ ຈະຊ່ວຍຕິດຕາມປະສິດທິພາບຂອງວັດສະດຸ ແລະ ຂະບວນການໃນໄລຍະຍາວ.

ຄໍາ ຖາມ ທີ່ ມັກ ຖາມ

ໂດຍປົກກະຕິແລ້ວ ອາຍຸການເກັບຮັກສາຂອງເສັ້ນໃຍແກ້ວ (fiberglass prepreg) ແມ່ນເທົ່າໃດ?

ອາຍຸການເກັບຮັກສາຂອງເສັ້ນໃຍແກ້ວ (fiberglass prepreg) ເມື່ອເກັບຮັກສາໃນອຸນຫະພູມທີ່ແນະນຳ (-18°C ຫາ -23°C) ຈະຢູ່ໃນຂອບເຂດ 6 ເດືອນ ຫາ 1 ປີ. ອາຍຸການເກັບຮັກສາສາມາດແຕກຕ່າງກັນໄດ້ ຂຶ້ນກັບປະເພດເລຊິນ ແລະ ສະພາບການເກັບຮັກສາ. ກະລຸນາກວດເບິ່ງຂໍ້ມູນຈາກຜູ້ຜະລິດ ແລະ ບັນທຶກເວລາການເກັບຮັກສາໃຫ້ຖືກຕ້ອງສະເໝີ.

ຂ້ອຍສາມາດປັບປຸງຂະບວນການຖົງສູນຍາກາດ (vacuum bagging) ສຳລັບເສັ້ນໃຍແກ້ວ (fiberglass prepreg) ໄດ້ແນວໃດ?

ການຫຸ້ມສູນຍາກາດທີ່ປະສົບຜົນສຳເລັດຕ້ອງການການເລືອກແລະການວາງວັດສະດຸຢ່າງລະມັດລະວັງ ກະລຸນາໃຊ້ວັດສະດຸປ້ອນອາກາດທີ່ເໝາະສົມ, ວັດສະດຸລົມຫາຍໃຈ, ແລະ ຟິມຫຸ້ມສູນຍາກາດທີ່ມີຄຸນນະພາບສູງ. ຕ້ອງແນ່ໃຈວ່າມີການທຳລາຍຊ້ຳກັນຢ່າງຖືກຕ້ອງຂອງເທບປິດສູນຍາກາດ, ການວາງທໍ່ສູນຍາກາດໃຫ້ຖືກຕ້ອງ, ແລະ ການກວດສອບການຮົ່ວໄຫຼຢ່າງລະອຽດກ່ອນດຳເນີນການ. ພິຈາລະນາການໃຊ້ມຸມພັບສຳລັບຮູບຮ່າງທີ່ຊັບຊ້ອນເພື່ອປ້ອງກັນບໍ່ໃຫ້ເກີດການຂ້າມ.

ຂໍ້ບົກຜ່ອງທົ່ວໄປໃນຂະບວນການປຸງແຕ່ງເສັ້ນໃຍແກ້ວແມ່ນຫຍັງ ແລະ ວິທີການຫຼີກລ່ຽງ?

ຂໍ້ບົກຜ່ອງທົ່ວໄປລວມມີການເກີດບ່ວງອາກາດ, ການແຕກຊັ້ນ, ແລະ ການແກ່ຕົວບໍ່ຖືກຕ້ອງ. ການປ້ອງກັນບັນຫາເຫຼົ່ານີ້ໂດຍການຮັກສາເງື່ອນໄຂການເກັບຮັກສາໃຫ້ຖືກຕ້ອງ, ປະຕິບັດຕາມຂັ້ນຕອນການຈັດການທີ່ແນະນຳ, ແລະ ການຄວບຄຸມຂະບວນການຢ່າງລະມັດລະວັງ. ການກວດສອບຄຸນນະພາບຢ່າງສະໝໍ່າສະເໝີ ແລະ ການຝຶກອົບຮົມພະນັກງານໃຫ້ຖືກຕ້ອງແມ່ນມີຄວາມສຳຄັນຫຼາຍເພື່ອຫຼຸດຜ່ອນຂໍ້ບົກຜ່ອງໃນຂະບວນການຜະລິດ.