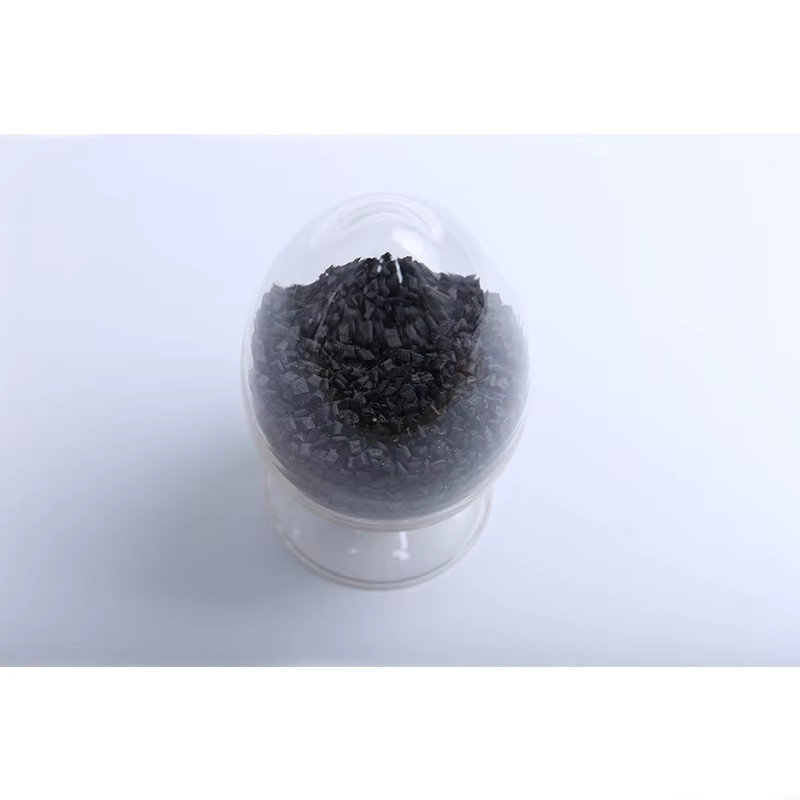

De productielandschap heeft een opmerkelijke transformatie ondergaan met de introductie van geavanceerde composietmaterialen, in het bijzonder gesmeed koolstofvezel, dat heeft gezorgd voor een revolutie in de manier waarop industrieën omgaan met toepassingen die lichtgewicht en hoge sterkte vereisen. Dit innovatieve materiaal combineert de uitzonderlijke eigenschappen van traditioneel koolstofvezel met unieke productieprocessen die karakteristieke esthetische patronen creëren, terwijl de superieure mechanische kenmerken behouden blijven. Industrieën variërend van lucht- en ruimtevaart tot automobiel hebben gesmeed koolstofvezel aangenomen om tegemoet te komen aan steeds hogere prestatie-eisen, terwijl ze het totale gewicht verlagen en de efficiëntie verbeteren.

Om te begrijpen welke sectoren het meest profiteren van gebruik van gesmeed koolstofvezel, moet worden gekeken naar de specifieke eisen en uitdagingen waarmee elke industrie te maken heeft. De unieke combinatie van sterkte-gewichtsverhouding, corrosieweerstand en ontwerpvrijheid maakt dit materiaal bijzonder waardevol in toepassingen waar traditionele materialen tekortschieten. Naarmate productietechnologieën blijven vooruitgaan, ontdekken steeds meer industrieën innovatieve manieren om oplossingen met gesmeed koolstofvezel te integreren in hun productieprocessen, wat leidt tot verbeterde productprestaties en concurrentievoordelen.

Toepassingen in de lucht- en ruimtevaartindustrie

Componenten voor commerciële vliegtuigen

De lucht- en ruimtevaartindustrie is een van de belangrijkste voordelen van geperst koolstofvezeltechnologie, waar gewichtsreductie direct vertaalt naar brandstofefficiëntie en lagere operationele kosten. Fabrikanten van commerciële vliegtuigen gebruiken geperst koolstofvezel in kritieke structurele onderdelen, waaronder vleugelassemblages, rompsecties en interieurpanelen. De uitzonderlijke vermoeiingsweerstand van het materiaal zorgt voor langetermijnbetrouwbaarheid onder de cyclische belasting die optreedt tijdens vluchtbewerkingen, terwijl de elektromagnetische eigenschappen extra voordelen bieden voor moderne avionica-systemen.

Toepassingen in de vliegtuigcabine hebben een aanzienlijke adoptie van gesmeed koolstofvezeloplossingen gekend, met name bij wandpanelen, bagagerekken en stoelconstructies. De mogelijkheid van het materiaal om structurele integriteit te behouden terwijl het tegelijkertijd ontwerpvrijheid biedt, stelt fabrikanten in staat lichtere vliegtuiginterieurs te creëren zonder dat dit ten koste gaat van de veiligheid of het comfort van passagiers. Daarnaast voldoen de vuurvaste eigenschappen van correct behandeld gesmeed koolstofvezel aan strenge luchtvaartveiligheidsnormen, waardoor het een ideale keuze is voor kritieke cabinecomponenten.

Ruimteverkennings- en satelliettechnologie

Ruimtetoepassingen vereisen materialen die bestand zijn tegen extreme temperatuurschommelingen, straling en het vacuüm van de ruimte, terwijl ze een minimaal gewicht behouden. Gesmeed koolstofvezel presteert uitstekend in deze extreme omgevingen en biedt de nodige structurele integriteit voor satellietframes, ondersteuningen voor zonnepanelen en rompen van ruimtevaartuigen. De lage warmte-uitzettingscoëfficiënt van het materiaal zorgt voor dimensionale stabiliteit over de brede temperatuurbereiken die voorkomen bij ruimtemissies.

Satellietfabrikanten profiteren met name van gefabriceerde koolstofvezels toepassingen in antennesystemen en behuizingen voor communicatieapparatuur. De elektromagnetische transparantie van het materiaal zorgt voor optimale signaaloverdracht, terwijl het tegelijkertijd robuuste bescherming biedt tegen ruimtepuin en inslagen van micrometeorieten. Deze eigenschappen maken gesmeed koolstofvezel tot een essentiële component in moderne satellietontwerpen en ruimteverkennings technologieën.

Automotive en transportsector

Fabricage van voertuigen met hoge prestaties

De automobielindustrie heeft geforgeerd koolstofvezeltechnologie geadopteerd in meerdere voertuigcategorieën, van luxe sportwagens tot dagelijkse personenauto's. Fabrikanten van hoogwaardige voertuigen gebruiken geforgeerd koolstofvezel in carrosseriedelen, chassiscomponenten en aerodynamische elementen om aanzienlijke gewichtsreductie te bereiken terwijl de structurele stijfheid behouden blijft. De slagvastheid en energie-absorptie-eigenschappen van het materiaal maken het bijzonder waardevol in veiligheidskritische toepassingen zoals botsingsstructuren en roll cages.

Racetoepassingen hebben veel innovaties gedreven in de productie van gesmeed koolstofvezel, waarbij elke gram gewichtsvermindering kan leiden tot betere rondetijden en een competitief voordeel. Formule-raceploegen gebruiken uitgebreid gesmeed koolstofvezel bij de constructie van de monocoque, vleugels en ophangingsdelen. De mogelijkheid om het materiaal in complexe vormen te gieten terwijl het behoudt van consistente mechanische eigenschappen, stelt ingenieurs in staat om tegelijkertijd de aerodynamische prestaties en structurele efficiëntie te optimaliseren.

Elektrisch Voertuigintegratie

Fabrikanten van elektrische voertuigen staan voor unieke uitdagingen bij het in evenwicht brengen van batterijgewicht met actieradius en prestaties. Gesmede koolstofvezeloplossingen bieden hierop een antwoord doordat zij een aanzienlijke gewichtsreductie mogelijk maken in structurele onderdelen, waardoor de actieradius effectief wordt verlengd zonder dat afbreuk wordt gedaan aan veiligheid of functionaliteit. De elektrische eigenschappen van het materiaal bieden ook voordelen bij toepassingen voor batterijbehuizingen, waar elektromagnetische afscherming en thermisch management cruciale overwegingen zijn.

Accupakketbehuizingen vervaardigd uit gesmeed koolstofvezel bieden superieure bescherming tegen schokken, terwijl ze lichter zijn in vergelijking met traditionele metalen alternatieven. De corrosieweerstand van het materiaal zorgt voor duurzaamheid op lange termijn onder verschillende omgevingsomstandigheden, terwijl de ontwerpvrijheid geoptimaliseerde inbouw van accucellen en koelsystemen mogelijk maakt. Deze voordelen maken gesmeed koolstofvezel tot een steeds belangrijkere materiaal in de snel groeiende elektrische auto markt.

Maritieme en offshore industrieën

Constructie van hoogwaardige boten

Maritieme toepassingen profiteren sterk van de bestendigheid van gesmeed koolstofvezel tegen zoutwatercorrosie en het vermogen om de structurele integriteit te behouden onder dynamische belastingsomstandigheden. Jachtbouwers en fabrikanten van raceboten gebruiken gesmeed koolstofvezel bij de constructie van rompen, mastsystemen en dekcomponenten om optimale verhoudingen van sterkte tot gewicht te bereiken en tegelijkertijd onderhoudsvereisten te verlagen. De vermoeiingsbestendigheid van het materiaal zorgt voor een lange levensduur, zelfs onder de constante spanningscycli van de zware mariene omgeving.

Racezeilboten profiteren met name van toepassingen van gesmeed koolstofvezel in tuigagesystemen en zeilbehandelingsapparatuur. De hoge treksterkte van het materiaal maakt kleinere, lichtere componenten mogelijk die toch veiligheidsmarges behouden, terwijl de algehele bootprestaties worden verbeterd. Daarnaast maakt de mogelijkheid om gesmeed koolstofvezel in complexe geometrieën te vormen het ontwerpers mogelijk efficiëntere rompvormen en aanhangwagens te creëren die snelheid en wendbaarheid verbeteren.

Infrastructuur voor offshore-energie

Offshore windenergie-installaties stellen unieke eisen waarbij gesmede koolstofvezeloplossingen duidelijke voordelen bieden. Bij de constructie van windturbinebladen wordt steeds vaker gebruikgemaakt van versterkingen van gesmeed koolstofvezel om de vermoeiingslevensduur te verlengen en onderhoudskosten te verlagen. De corrosiewerende eigenschappen van het materiaal elimineren zorgen over blootstelling aan zeewater, terwijl de lichte massa de belasting op de toren en funderingseisen vermindert.

Aardolie- en gasplatforms gebruiken gesmeed koolstofvezel in gespecialiseerde toepassingen waar gewichtsreductie en corrosieweerstand van cruciaal belang zijn. Helikopterlandingsplatforms, veiligheidsuitrusting en behuizingen voor meetapparatuur profiteren van de duurzaamheid en geringe onderhoudsbehoeften van het materiaal. De mogelijkheid om complexe vormen te produceren, stelt ingenieurs in staat geïntegreerde oplossingen te creëren die de installatietijd verkorten en de operationele efficiëntie verbeteren.

Sport- en recreatieapparatuur

Professionele sportuitrusting

Fabrikanten van professionele sportuitrusting hebben de productprestaties revolutionair veranderd door strategische toepassing van gesmeed koolstofvezeltechnologie. Tennisrackets, golfclubs en fietsframes gemaakt van gesmeed koolstofvezel bieden superieure prestatiekenmerken in vergelijking met traditionele materialen. De mogelijkheid om het materiaal af te stemmen op specifieke stijfheids- en dempingseigenschappen, stelt fabrikanten in staat de uitrusting te optimaliseren voor verschillende speelstijlen en prestatie-eisen.

Toepassingen in de wielersport tonen de veelzijdigheid van gesmeed koolstofvezel bij het creëren van lichtgewicht, aerodynamische frames die een uitzonderlijke stijfheid behouden voor krachtoverdracht. Professionele racefietsen gebruiken gesmeed koolstofvezel in framebouw, wielen en componenten om gewichtsdoelen te bereiken terwijl aan veiligheidsnormen wordt voldaan. De trillingsdempende eigenschappen van het materiaal verbeteren ook het rijcomfort tijdens langeafstandswedstrijden, wat concurrentievoordelen oplevert in duursporttoepassingen.

Innovatie in recreatie-uitrusting

Consumentenrecreatie-uitrusting heeft op grote schaal gebruik gemaakt van gesmeed koolstofvezeltechnologie naarmate de productiekosten zijn gedaald en de productietechnieken zijn verbeterd. Hengels, boogschietuitrusting en sportartikelen profiteren van de combinatie van sterkte, gevoeligheid en lichtgewicht eigenschappen van het materiaal. De esthetische uitstraling van het kenmerkende patroon van gesmeed koolstofvezel heeft het ook populair gemaakt in premium consumentenproducten waarbij het uiterlijk net zo belangrijk is als de prestaties.

Watersportuitrusting, waaronder surfplanken, peddels en kiteboardingspullen, maakt gebruik van gesmeed koolstofvezel om optimale buigingskenmerken en slagvastheid te bereiken. De weerstand van het materiaal tegen wateropname en UV-verval zorgt voor duurzame prestaties in extreme mariene omgevingen. Deze eigenschappen maken gesmeed koolstofvezel tot een ideale keuze voor uitrusting die consistente prestaties moet behouden onder wisselende omstandigheden en langdurig gebruik.

Medische en Gezondheidszorgtoepassingen

Chirurgische instrumenten en apparatuur

De medische industrie heeft unieke toepassingen ontdekt voor gesmeed koolstofvezel in chirurgische instrumenten en medische apparatuur waar biocompatibiliteit, radiolucentie en sterilisatieverenigbaarheid essentiële eisen zijn. Chirurgische tafels, onderdelen van beeldvormingsapparatuur en prothetische hulpmiddelen profiteren van de combinatie van sterkte en lichtgewicht eigenschappen van gesmeed koolstofvezel. De radiolucente eigenschappen van het materiaal zorgen voor duidelijke medische beeldvorming zonder storing, waardoor het waardevol is in diagnostische en chirurgische toepassingen.

Orthopedische toepassingen maken gebruik van gesmeed koolstofvezel in externe fixatieapparaten en chirurgische instrumenten waar sterkte en corrosieweerstand cruciaal zijn. De biocompatibele eigenschappen van het materiaal, wanneer correct bewerkt, maken het geschikt voor tijdelijke implantaattoepassingen. Daarnaast zorgt de mogelijkheid om gesmede koolstofvezelonderdelen te steriliseren met standaard ziekenhuisprocedures voor verenigbaarheid met bestaande medische protocollen en veiligheidsvereisten.

Revalidatie- en mobiliteitsapparatuur

Mobiliteitsondersteunende apparaten, waaronder rolstoelen, krukken en prothetische onderdelen, profiteren sterk van de lichte en duurzame eigenschappen van gesmeed koolstofvezel. Deze toepassingen vereisen materialen die bestand zijn tegen herhaalde belastingcycli, terwijl ze hun structurele integriteit en gebruikersveiligheid behouden. Oplossingen van gesmeed koolstofvezel maken het mogelijk om lichtere apparaten te ontwikkelen die vermoeidheid bij gebruikers verminderen en een betere prestatie bieden in vergelijking met traditionele materialen.

Geavanceerde prothetische ledematen integreren steeds vaker onderdelen van gesmeed koolstofvezel om natuurlijkere bewegingskarakteristieken en verbeterd draagcomfort te realiseren. De mogelijkheid om het materiaal zodanig te ontwerpen dat het specifieke stijfheids- en dempingseigenschappen heeft, stelt prothetici in staat apparaten te creëren die het gedrag van natuurlijke ledematen beter nabootsen. Deze aanpassingsmogelijkheid vormt een belangrijke vooruitgang in prothetische technologie en de levenskwaliteit van patiënten.

FAQ

Wat maakt gesmeed koolstofvezel anders dan traditionele koolstofvezelmaterialen?

Gesmeed koolstofvezel verschilt van traditioneel koolstofvezel door het unieke productieproces dat een karakteristiek geweven uiterlijk creëert terwijl het uitstekende mechanische eigenschappen behoudt. Het smeedproces maakt complexere driedimensionale vormen mogelijk en zorgt voor betere slagvastheid in vergelijking met traditionele aflegmethoden. Deze productietechniek zorgt ook voor een betere vezelverdeling en vermindert afval, waardoor het kosteneffectiever is voor bepaalde toepassingen, terwijl het tegelijkertijd een verbeterd esthetisch effect oplevert.

In welke industrieën wordt de terugverdientijd het snelst bereikt bij het implementeren van oplossingen met gesmeed koolstofvezel?

De lucht- en ruimtevaartindustrie en de high-performance automobielindustrie zien doorgaans de snelste terugverdientijd van geïmplementeerd gesmeed koolstofvezel, vanwege de directe relatie tussen gewichtsreductie en besparingen op operationele kosten. In lucht- en ruimtevaarttoepassingen zorgen lagere brandstofkosten en een hogere laadcapaciteit voor directe economische voordelen. Op dezelfde manier profiteren autofabrikanten van verbeterde brandstofefficiëntie en prestatievermogen, wat leidt tot concurrentievoordelen op de markt en mogelijkheden voor premieprijzen.

Zijn er beperkingen of uitdagingen bij het werken met gesmeed koolstofvezel in industriële toepassingen?

De industriële toepassing van gesmeed koolstofvezel kent uitdagingen zoals hogere initiële materiaalkosten in vergelijking met traditionele materialen, de noodzaak van gespecialiseerde productieapparatuur en de behoefte aan geschoold personeel dat bekend is met composietverwerkingsmethoden. Daarnaast kunnen reparatieprocedures complexer zijn dan bij traditionele materialen, wat gespecialiseerde kennis en materialen vereist. Deze uitdagingen worden echter vaak gecompenseerd door de langetermijnvoordelen van verminderd onderhoud, verbeterde prestaties en een langere levensduur in veeleisende toepassingen.

Hoe presteert gesmeed koolstofvezel onder extreme omgevingsomstandigheden?

Gesmede koolstofvezel toont uitstekende prestaties onder extreme omgevingsomstandigheden, waaronder grote temperatuurbereiken, hoge vochtigheid, UV-blootstelling en corrosieve omgevingen. Het materiaal behoudt zijn mechanische eigenschappen van cryogene temperaturen tot verhoogde bedrijfstemperaturen, waardoor het geschikt is voor toepassingen variërend van ruimteverkenning tot operaties in de woestijn. Zijn chemische inertie zorgt voor superieure corrosieweerstand in vergelijking met metalen, terwijl geschikte oppervlaktebehandelingen de UV-weerstand kunnen verbeteren voor langdurige buiteninzet.

Inhoudsopgave

- Toepassingen in de lucht- en ruimtevaartindustrie

- Automotive en transportsector

- Maritieme en offshore industrieën

- Sport- en recreatieapparatuur

- Medische en Gezondheidszorgtoepassingen

-

FAQ

- Wat maakt gesmeed koolstofvezel anders dan traditionele koolstofvezelmaterialen?

- In welke industrieën wordt de terugverdientijd het snelst bereikt bij het implementeren van oplossingen met gesmeed koolstofvezel?

- Zijn er beperkingen of uitdagingen bij het werken met gesmeed koolstofvezel in industriële toepassingen?

- Hoe presteert gesmeed koolstofvezel onder extreme omgevingsomstandigheden?