De lucht- en ruimtevaart, de automobielindustrie en de verwerkende industrie hebben een revolutionaire verschuiving meegemaakt naar geavanceerde materialen die superieure prestaties bieden terwijl ze de structurele integriteit behouden. Binnen deze innovatieve materialen zijn koolstofvezelcomposieten uitgegroeid tot de voorkeur van ingenieurs en ontwerpers die het gewicht-stevigheidsverhouding willen optimaliseren en de algehele productprestaties willen verbeteren. Deze transformatie van traditionele materialen betekent meer dan alleen een technologische vooruitgang; het markeert een fundamentele verandering in de manier waarop moderne industrieën materiaalkeuze en productontwikkeling benaderen.

Superieure sterkte-gewicht eigenschappen

Uitzonderlijke treksterkte-eigenschappen

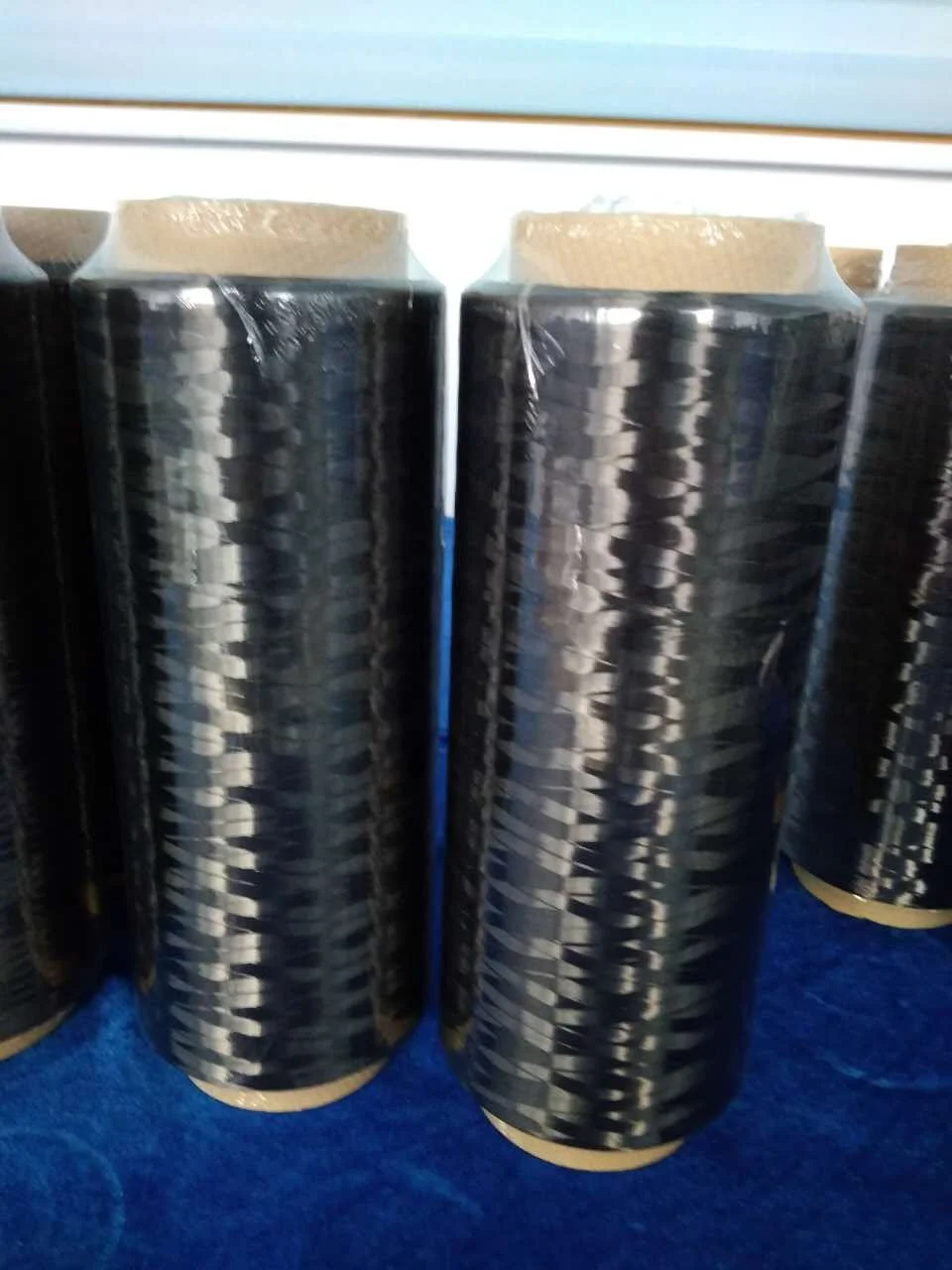

Koolstofvezelcomposieten vertonen opmerkelijke treksterkte-eigenschappen die ver boven die van conventionele materialen zoals staal en aluminium uitstijgen. De unieke moleculaire structuur van koolstofvezels, bestaande uit sterk gebonden koolstofatomen die zijn gerangschikt in een kristallijne vorming, zorgt voor uitzonderlijke weerstand tegen rek- en breukkrachten. Deze inherente sterkte stelt fabrikanten in staat om onderdelen te creëren die extreme belastingen kunnen weerstaan terwijl zij gedurende hun operationele levensduur structurele integriteit behouden.

De treksterkte van hoogwaardige koolstofvezelcomposieten varieert doorgaans tussen 3.500 en 6.000 MPa, afhankelijk van het specifieke vezeltype en het gebruikte productieproces. Deze uitzonderlijke sterkte stelt ingenieurs in staat om dunnere, lichtere onderdelen te ontwerpen zonder dat dit ten koste gaat van veiligheid of prestatienormen. Industrieën zoals de lucht- en ruimtevaart en de automobielindustrie profiteren aanzienlijk van deze eigenschap, omdat hiermee brandstofefficiënte voertuigen en vliegtuigen kunnen worden gemaakt die een superieure structurele betrouwbaarheid behouden.

Voordelen van een lichtgewichtontwerp

Het lage gewicht van koolstofvezelcomposieten vormt één van hun meest overtuigende voordelen ten opzichte van traditionele materialen. Met een dichtheid die ongeveer 75% lager is dan staal en 35% lager dan aluminium, maken deze geavanceerde materialen aanzienlijke gewichtsreducties in eindproducten mogelijk. Deze gewichtsvermindering zorgt rechtstreeks voor een betere brandstofefficiëntie, verbeterde prestaties en lagere bedrijfskosten in diverse toepassingen.

Productieprocessen die gebruikmaken van koolstofvezelcomposieten kunnen gewichtsbesparingen tot wel 60% realiseren in vergelijking met equivalente stalen onderdelen, terwijl de structurele prestaties behouden blijven of zelfs verbeteren. Deze aanzienlijke gewichtsreductie heeft koolstofvezelcomposieten onmisbaar gemaakt in toepassingen waar elk gram telt, van Formule 1-racewagens tot commerciële vliegtuigonderdelen.

Verhoogde duurzaamheid en levensduur

Corrosieweerstandseigenschappen

In tegenstelling tot traditionele metalen materialen die gevoelig zijn voor oxidatie en corrosie, vertonen koolstofvezelcomposieten uitzonderlijke weerstand tegen milieuschade. Het inerte karakter van koolstofvezels betekent dat ze niet reageren op vocht, zout of de meeste chemicaliën, waardoor ze ideaal zijn voor toepassingen in extreme omgevingen. Deze corrosieweerstand maakt beschermende coatings overbodig en vermindert de onderhoudskosten op lange termijn aanzienlijk.

Maritieme toepassingen profiteren in het bijzonder van de corrosiebestendige eigenschappen van koolstofvezelcomposieten, aangezien traditionele materialen vaak lijden onder blootstelling aan zoutwater en galvanische corrosie. De levensduur van componenten van koolstofvezelcomposiet in maritieme omgevingen kan die van roestvrij staal met meerdere decennia overtreffen, wat aanzienlijke kostenbesparingen oplevert gedurende de productlevenscyclus. Industriële installaties die werken in corrosieve atmosferen benutten deze eigenschappen eveneens om de betrouwbaarheid van apparatuur te waarborgen en stilstandtijd tot een minimum te beperken.

Vermoeiingsweerstand en cyclusleven

Koolstofvezelcomposieten tonen superieure vermoeiingsweerstand in vergelijking met metalen alternatieven, waarbij ze hun mechanische eigenschappen behouden, zelfs na miljoenen belastingscycli. Deze uitzonderlijke vermoeiingsprestaties zijn te danken aan de vezel-matrixinterface die belastingen effectief verdeelt en scheurvorming voorkomt. Onderdelen vervaardigd uit koolstofvezelcomposieten kunnen herhaalde belastingsomstandigheden weerstaan zonder de geleidelijke verzwakking die traditionele materialen doorgaans ondervinden.

De vermoeiingslevensduur van goed ontworpen koolstofvezelcomposietstructuren overtreft vaak die van equivalente aluminium onderdelen met een factor tien of meer. Deze langere operationele levensduur vermindert de vervangingsfrequentie en onderhoudskosten, terwijl de algehele systeembetrouwbaarheid verbetert. Industrieën die afhankelijk zijn van toepassingen met veel belastingscycli, zoals windenergie en lucht- en ruimtevaart, vertrouwen sterk op deze vermoeiingsbestendige eigenschappen om langdurig operationeel succes te garanderen.

Ontwerpvrijheid en productievoordelen

Capaciteiten voor complexe geometrieën

De productieprocessen die worden geassocieerd met koolstofvezelcomposieten, maken het mogelijk om complexe geometrieën te creëren die moeilijk of onmogelijk te realiseren zijn met traditionele materialen. Geavanceerde giettechnieken stellen ingenieurs in staat meerdere functies in één enkel onderdeel te integreren, waardoor de assemblagecomplexiteit wordt verminderd en mogelijke foutbronnen worden geëlimineerd. Deze ontwerpvrijheid maakt optimalisatie van zowel vorm als functie mogelijk op een manier die traditionele productiemethoden niet kunnen evenaren.

Koolstofvezelcomposieten kunnen tijdens het productieproces worden gevormd tot ingewikkelde vormen met variërende wanddiktes, geïntegreerde versterkingen en ingebedde functies. Deze mogelijkheid elimineert de noodzaak voor secundaire bewerkingsoperaties en assemblageprocedures, wat de productietijd en kosten verlaagt. De mogelijkheid om holle structuren met interne geometrieën te creëren biedt extra gewichtsbesparing en kansen voor functionele integratie, waardoor de algehele productprestaties worden verbeterd.

Gespecificeerde mechanische eigenschappen

Een van de belangrijkste voordelen van koolstofvezelcomposieten ligt in hun vermogen om te worden ontworpen met richtingsgebonden eigenschappen die aansluiten bij specifieke belastingseisen. Door de vezeloriëntatie en opbouwvolgorde te beheersen, kunnen ingenieurs de sterkte- en stijfheidseigenschappen optimaliseren in vooraf bepaalde richtingen. Deze aanpassingsmogelijkheid zorgt voor een efficiënter gebruik van materiaal en verbeterde structurele prestaties in vergelijking met isotrope traditionele materialen.

De anisotrope aard van koolstofvezelcomposieten stelt ontwerpers in staat om versterking precies daar aan te brengen waar deze het meest nodig is, waardoor structuren zowel lichtgewicht als zeer efficiënt worden. Deze gerichte versterkingsaanpak contrasteert sterk met traditionele materialen die uniforme eigenschappen hebben, ongeacht de belastingsrichting. Geavanceerde simulatietools en productietechnieken blijven de mogelijkheden voor aanpassing van eigenschappen in toepassingen van koolstofvezelcomposieten uitbreiden.

Economische en milieuvriendelijke overwegingen

Levenscyclus Kostenanalyse

Hoewel de initiële materiaalkosten van koolstofvezelcomposieten hoger kunnen zijn dan die van traditionele materialen, blijkt uit een uitgebreide analyse van de levenscycluskosten vaak dat er aanzienlijke economische voordelen zijn. De combinatie van geringere onderhoudsbehoeften, langere levensduur en verbeterde prestatiekenmerken zorgt er vaak voor dat de totale eigendomskosten lager zijn. Bedrijven die investeren in oplossingen met koolstofvezelcomposieten, realiseren doorgaans aanzienlijke besparingen via verlaagd brandstofverbruik, lagere onderhoudskosten en minder vervangingen.

Het lichte gewicht van koolstofvezelcomposieten leidt rechtstreeks tot besparingen op operationele kosten in transporttoepassingen door een beter brandstofverbruik. Vliegtuigfabrikanten melden brandstofbesparingen van enkele procentpunten wanneer zij koolstofvezelcomposite structuren gebruiken, wat neerkomt op miljoenen dollars aan operationele besparingen gedurende de levensduur van het vliegtuig. Soortgelijke voordelen worden waargenomen in automobieltoepassingen, waar gewichtsreductie het brandstofverbruik verbetert en de uitstoot verlaagt.

Duurzaamheid en recyclingmogelijkheden

De milieu-impact van koolstofvezelcomposieten blijft verbeteren naarmate recyclingtechnologieën en duurzame productieprocessen vooruitgang boeken. Moderne recyclingmethoden voor koolstofvezelcomposieten kunnen waardevolle koolstofvezels herwinnen voor hergebruik in secundaire toepassingen, waardoor afval wordt verminderd en grondstoffen worden bespaard. De lange levensduur van koolstofvezelcomposite onderdelen draagt ook bij aan duurzaamheid doordat de vervangingsfrequentie en de daarmee gepaard gaande productie-impact worden verlaagd.

Ontwikkelingen op het gebied van biobase harsystemen en hernieuwbare vezelbronnen verbeteren verder nog het milieuprofiel van koolstofvezelcomposieten. Deze ontwikkelingen, gecombineerd met energieterugwinprocessen voor componenten aan het einde van hun levenscyclus, positioneren koolstofvezelcomposieten als steeds duurzamere alternatieven voor traditionele materialen. De gerealiseerde verlaging van operationele emissies door gewichtsbesparing compenseert vaak de hogere ingebouwde energie van de productie binnen relatief korte tijd.

Sectorapplicaties en prestatievoordelen

Lucht- en defensietoepassingen

De lucht- en ruimtevaartindustrie heeft baanbrekend werk verricht bij de introductie van koolstofvezelcomposieten vanwege hun uitzonderlijke prestatiekenmerken en gewichtsbesparende potentieel. Fabrikanten van commerciële vliegtuigen verwerken koolstofvezelcomposieten nu in primaire structurele onderdelen, waardoor gewichtsreducties worden bereikt die direct leiden tot een verbeterde brandstofefficiëntie en een hogere laadcapaciteit. Militaire toepassingen profiteren van de onzichtbaarheidseigenschappen (stealth) en de beschadigingstolerantie van koolstofvezelcomposietstructuren.

Koolstofvezelcomposieten maken het mogelijk om vliegtuigcomponenten te ontwerpen met geïntegreerde functionaliteit, zoals radarabsorberende eigenschappen en ingebouwde sensoren. De dimensionale stabiliteit van deze materialen bij temperatuurschommelingen maakt ze ideaal voor precisie-toepassingen in de lucht- en ruimtevaart, waarbij nauwe toleranties moeten worden gehandhaafd over brede bedrijfsomstandigheden. Ruimtevaarttoepassingen profiteren met name van de lage uitgassingseigenschappen en stralingsbestendigheid van goed geformuleerde koolstofvezelcomposietsystemen.

Automotive- en transportoplossingen

De automobielindustrie is steeds meer afhankelijk van koolstofvezelcomposieten om voldoen aan strenge regelgeving op het gebied van brandstofefficiëntie en emissies, terwijl de veiligheidsnormen gehandhaafd blijven. Voertuigen met hoge prestaties gebruiken koolstofvezelcomposiet carrosseriedelen en structurele componenten om een optimale vermogen-gewichtsverhouding en rij-eigenschappen te bereiken. Toepassingen voor de massamarkt komen steeds meer naar voren naarmate de productiekosten dalen en de productievolume toeneemt.

Koolstofvezelcomposieten bieden superieure kenmerken voor het absorberen van botsingsenergie vergeleken met traditionele materialen, waardoor de bescherming van inzittenden wordt verbeterd en het totale voertuiggewicht wordt verlaagd. De ontwerpvrijheid maakt het mogelijk om kreukelzones en energie-absorberende structuren te creëren die de veiligheidsprestaties optimaliseren. Fabrikanten van elektrische voertuigen hechten bijzonder waarde aan het gewichtsbesparende effect van koolstofvezelcomposieten, aangezien een lager gewicht direct leidt tot een grotere actieradius van de batterij en verbeterde efficiëntie.

Innovaties in productieprocessen

Geavanceerde Productietechnologieën

Moderne productieprocessen voor koolstofvezelcomposieten zijn geëvolueerd om massaproductie mogelijk te maken terwijl de kwaliteitsnormen worden gehandhaafd. Geautomatiseerde vezelplaatsingssystemen en harsinjectietechnieken zorgen voor consistente, reproduceerbare productie van complexe onderdelen van koolstofvezelcomposiet. Deze geavanceerde productiemethoden verlagen de arbeidskosten en verbeteren de kwaliteitscontrole in vergelijking met traditionele handmatige legprocedures.

De ontwikkeling van uithardingprocessen buiten de autoclaaf heeft de productie van koolstofvezelcomposieten toegankelijker en kosteneffectiever gemaakt voor een breder scala aan toepassingen. Deze technieken verlagen het energieverbruik en elimineren de noodzaak van dure autoclaafapparatuur, terwijl ze toch componenten van hoge kwaliteit opleveren. Voortdurende verbetering van productieprocessen zorgt ervoor dat de kosten dalen en de mogelijke toepassingen van koolstofvezelcomposieten worden uitgebreid.

Kwaliteitscontrole en testmethoden

Geavanceerde niet-destructieve testmethoden waarborgen de kwaliteit en betrouwbaarheid van koolstofvezelcomposite componenten gedurende het gehele productieproces. Ultrasone inspectie, thermografie en radiografische technieken kunnen interne defecten detecteren en de structurele integriteit verifiëren zonder de componenten te beschadigen. Deze kwaliteitscontrolemaatregelen zorgen voor vertrouwen in de prestaties en veiligheid van producten van koolstofvezelcomposiet.

Geavanceerde simulatie- en modelleringstools stellen ingenieurs in staat om het gedrag van koolstofvezelcomposieten onder verschillende belastingsomstandigheden te voorspellen voordat de productie begint. Deze voorspellende mogelijkheid vermindert de ontwikkeltijd en kosten, terwijl de ontwerpprestaties worden geoptimaliseerd. Realtime bewakingssystemen tijdens de productie kunnen procesvariaties detecteren en corrigeren, wat zorgt voor een consistente kwaliteit in productieomgevingen.

Veelgestelde vragen

Wat maakt koolstofvezelcomposieten sterker dan staal terwijl ze lichter zijn?

Koolstofvezelcomposieten bereiken een superieure verhouding tussen sterkte en gewicht dankzij hun unieke moleculaire structuur en vezel-matrixarchitectuur. Individuele koolstofvezels bestaan uit sterk gebonden koolstofatomen die zijn gerangschikt in een kristallijne vorming, waardoor uitzonderlijke treksterkte wordt geboden. Wanneer deze vezels zijn ingebed in een polymeermatrix, ontstaat er een composietmateriaal dat tot vijf keer sterker kan zijn dan staal, terwijl het ongeveer 75% lichter is. De richtingsafhankelijke aard van de vezels stelt ingenieurs in staat om de sterkte precies daar te plaatsen waar nodig, wat de efficiëntie maximaliseert.

Hoe weerstaan koolstofvezelcomposieten corrosie beter dan traditionele metalen?

Koolstofvezelcomposieten vertonen superieure corrosieweerstand omdat koolstofvezels chemisch inert zijn en niet reageren met vocht, zuurstof of de meeste industriële chemicaliën. In tegenstelling tot metalen, die oxidatiereacties ondergaan die leiden tot roestvorming en degradatie, behouden koolstofvezelcomposieten hun structurele integriteit in agressieve omgevingen. De polymeermatrix die de vezels bindt, biedt ook extra chemische weerstand, waardoor deze materialen ideaal zijn voor toepassingen in de mariene sector, chemische verwerking en buitentoepassingen, waar traditionele materialen beschermende coatings of frequente vervanging zouden vereisen.

Zijn koolstofvezelcomposieten kosteneffectief in vergelijking met traditionele materialen?

Hoewel koolstofvezelcomposieten doorgaans hogere initiële materiaalkosten hebben dan traditionele materialen, leveren ze vaak meer waarde op door middel van een levenscycluskostenanalyse. De langere gebruiksduur, lagere onderhoudsbehoeften en operationele voordelen zoals brandstofbesparingen compenseren vaak de hogere initiële investering. In toepassingen waar gewichtsreductie leidt tot operationele besparingen, zoals in de lucht- en ruimtevaart en de automobielindustrie, kunnen koolstofvezelcomposieten aanzienlijke economische voordelen bieden gedurende hun operationele levensduur.

Kunnen koolstofvezelcomposieten worden gerecycled of duurzaam worden afgevoerd?

Ja, composieten van koolstofvezel kunnen worden gerecycled via diverse ontwikkelende technologieën, waaronder pyrolyse, solvolyse en mechanische recyclingmethoden. Met deze processen kunnen koolstofvezels worden teruggewonnen voor hergebruik in secundaire toepassingen, hoewel er meestal sprake is van een geringe afname in mechanische eigenschappen. De industrie blijft werken aan efficiëntere recyclingmethoden en op bio-afval gebaseerde matrixmaterialen om het milieuprofiel van koolstofvezelcomposieten te verbeteren. Daarnaast draagt de langere gebruiksduur van deze materialen bij aan een lagere vervangingsfrequentie, wat positief is voor de algehele duurzaamheid.

Inhoudsopgave

- Superieure sterkte-gewicht eigenschappen

- Verhoogde duurzaamheid en levensduur

- Ontwerpvrijheid en productievoordelen

- Economische en milieuvriendelijke overwegingen

- Sectorapplicaties en prestatievoordelen

- Innovaties in productieprocessen

-

Veelgestelde vragen

- Wat maakt koolstofvezelcomposieten sterker dan staal terwijl ze lichter zijn?

- Hoe weerstaan koolstofvezelcomposieten corrosie beter dan traditionele metalen?

- Zijn koolstofvezelcomposieten kosteneffectief in vergelijking met traditionele materialen?

- Kunnen koolstofvezelcomposieten worden gerecycled of duurzaam worden afgevoerd?