Waarom is koolstofvezel prepreg het middel van keuze voor high-end toepassingen?

In de wereld van geavanceerde materialen hebben er maar weinig zo veel erkenning gekregen als Koolstofvezelpreprepreg . Bekend om zijn lichte sterkte, precisie en aanpasbaarheid, is dit composietmateriaal het fundament geworden van industrieën die onverzettelijke prestaties vereisen. Van lucht- en ruimtevaart, de auto-industrie, sportuitrusting, hernieuwbare energie tot innovatieve consumentenproducten Koolstofvezelpreprepreg heeft zijn rol gevestigd als het meest gebruikte materiaal voor high-end toepassingen.

Maar wat maakt koolstofvezel prepreg zo uniek? Waarom vertrouwen ingenieurs, producenten en innovatoren er nog steeds op, zelfs als het vaak gepaard gaat met hogere kosten in vergelijking met traditionele materialen? In dit artikel worden de redenen verkend waarom koolstofvezel prepreg de voorkeur verdient in eisende industrieën, waarbij de voordelen, uitdagingen en toekomstige mogelijkheden worden belicht.

Wat is koolstofvezelpreprepreg?

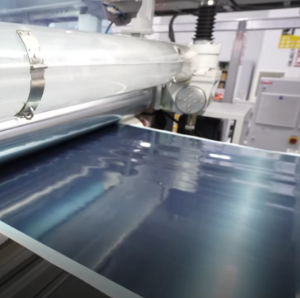

Koolstofvezel prepreg is een composietmateriaal bestaande uit koolstofvezelversterking die vooraf is geïmpregneerd met een harsysteem, meestal epoxy. In tegenstelling tot droge vezels die tijdens de productie een aparte harsinfiltratie vereisen, bevindt de hars zich bij prepregs al in de juiste verhouding in de vezels. Deze hars bevindt zich in een gedeeltelijk geharde toestand (B-stage), wat betekent dat tijdens de verwerking warmte en druk nodig zijn om het volledig te harden en te vormen tot een composietstructuur met hoge prestaties.

Het evenwicht tussen vezelsterkte en harstoughheid is nauwkeurig geregeld, waardoor consistentie in elke batch wordt gegarandeerd. Dit elimineert één van de grootste uitdagingen in de productie van composieten — het behalen van een uniforme harsverdeling — en maakt delen mogelijk met uitstekende mechanische eigenschappen en een minimale luchtopsluiting.

Voordelen van Koolstofvezel Prepreg

Lichtgewicht met Hoge Sterkte

Een van de belangrijkste voordelen van Carbon Fiber Prepreg is de ongeëvenaarde sterkte-gewicht verhouding. Koolstofvezels zijn zelfs sterker dan staal en lichter dan aluminium. Gecombineerd met epoxy of hoogwaardige harsystemen, creëren prepregs componenten die zowel uiterst sterk als zeer licht zijn.

Dit eigendom is de reden waarom Carbon Fiber Prepreg wordt gebruikt in vliegtuigen, raceauto's, satellieten en andere toepassingen waarbij het verminderen van gewicht zonder inboet aan sterkte direct de prestaties, brandstofefficiëntie en veiligheid verbetert.

Precisiteit en consistentie

Omdat het harsgehalte in Carbon Fiber Prepreg vooraf is gekalibreerd, levert elke rol of plaat dezelfde vezel-hars verhouding op. Deze consistentie vermindert fouten tijdens het productieproces en garandeert dat de eindproducten voldoen aan strikte technische specificaties. Voor industrieën zoals de lucht- en ruimtevaart, waarbij de veiligheidsmarges klein zijn, is dit niveau van betrouwbaarheid essentieel.

Uitstekende mechanische eigenschappen

Goed gekweekte koolstofvezel prepreg-onderdelen bieden uitzonderlijke treksterkte, stijfheid en vermoeiingsbestendigheid. Ze vertonen ook uitstekende dimensionale stabiliteit, wat betekent dat ze hun vorm behouden onder mechanische of thermische belasting. Dit maakt ze geschikt voor omgevingen met hoge belasting en hoge temperaturen.

Flexibiliteit van het ontwerp

Koolstofvezel prepreg kan in meerdere oriëntaties worden geplaatst — unidirectioneel, geweven of multi-axiaal — om de prestaties aan te passen. Ingenieurs kunnen onderdelen ontwerpen met specifieke richtingsafhankelijke sterkte of stijfheid, waardoor het materiaalgebruik wordt geoptimaliseerd en overbodig gewicht wordt verminderd.

Vergelijkbare methoden met minder defecten

Aangezien de hars vooraf is aangebracht, is de kans op luchtbellen, droge plekken of ongelijkmatige uitharding, die de prestaties kunnen verlagen, kleiner. In vergelijking met harsinjectie of natte opbouwmethode leveren prepregs een hogere kwaliteit en voorspelbaardere resultaten op.

Toepassingen in high-end industrieën

Luchtvaart

In de lucht- en ruimtevaart leidt gewichtsreductie direct tot brandstofbesparing en langere vluchtradius. Koolstofvezel Prepreg wordt uitgebreid gebruikt in vliegtuigrompen, vleugels, staartstukken en zelfs interieure componenten. De hoge sterkte en vermoeiingsbestendigheid laten toe dat vliegtuigen herhaalde belastingcycli weerstaan zonder uitval.

De ruimtevaart is ook afhankelijk van Koolstofvezel Prepreg. Satellieten en ruimteschepen vereisen lichte structuren die extreme temperatuurschommelingen, straling en vacuümomstandigheden kunnen doorstaan. Prepreg composites leveren deze eigenschappen terwijl zij dimensionale nauwkeurigheid behouden.

Automotive en Motorsport

In de motorsport telt elke gram. Koolstofvezel Prepreg is het meest gebruikte materiaal voor carrosseriedelen, chassiscomponenten en aerodynamische onderdelen van racewagens. Het lichte gewicht verbetert de snelheid en het weggedrag, terwijl de sterkte veiligheid garandeert tijdens hoge-impactbotsingen.

Luxe en presterende autofabrikanten gebruiken ook Carbon Fiber Prepreg voor interieurafwerkingen, motorkappen en structurele onderdelen. Buiten het uiterlijk draagt het bij aan brandstofefficiëntie en verminderde uitstoot doordat het voertuiggewicht lager is.

Hernieuwbare Energie

Windturbinebladen zijn nog een toepassing waarin Carbon Fiber Prepreg steeds vaker wordt gebruikt. Langere bladen kunnen meer energie opwekken, maar moeten licht en sterk genoeg blijven om jarenlang dynamische belastingen te weerstaan. Prepreg composites stellen fabrikanten in staat deze ontwerplimieten te verleggen zonder afbreuk te doen aan de duurzaamheid.

Maritiem

Hoogwaardige jachten en boten integreren vaak Carbon Fiber Prepreg in hun rompen, masten en raceonderdelen. Het weerstand biedt tegen zout water, vermoeiing en hoge belastingen maakt het ideaal voor de zware mariene omgeving, terwijl snellere en wendbaardere vaartuigen worden gegarandeerd.

Sport en Consumentenproducten

Van fietsen en tennisketels tot golfclubs en skis, koolstofvezel prepreg wordt gebruikt in high-end sportmaterialen. Sporters profiteren van lichtere uitrusting met betere krachtoverdracht, stijfheid en duurzaamheid. Zelfs consumentenproducten zoals premium laptops, drones en luxe accessoires bevatten prepreg composieten voor een strakke, lichte constructie.

Invloed van temperatuur op het gebruik

Temperatuurregeling is één van de meest kritieke factoren bij het werken met koolstofvezel prepreg.

Opslag : Prepreg moet worden opgeslagen in vriezers rond -18°C om te voorkomen dat het te vroeg uithardt.

Omgaan : Langdurig gebruik bij kamertemperatuur kan het materiaal onbruikbaar maken.

Verharden : Hitte en druk zijn vereist om het hars volledig te laten uitharden. Onjuiste uithardingscycli kunnen de sterkte, taaiheid en dimensionale stabiliteit negatief beïnvloeden.

Verschillende prepregsystemen zijn ook ontworpen voor verschillende gebruikstemperaturen. Standaard epoxy-systemen kunnen tot 120°C weerstaan, terwijl geavanceerde polyimiden 300°C of meer aankunnen, waardoor ze inzetbaar zijn in jetmotoren of ruimteschepen.

Uitdagingen van koolstofvezelprepreg

Ondanks de vele voordelen kent koolstofvezelprepreg ook uitdagingen die de toepassing beperken tot high-end toepassingen.

Hoge kosten

Het productieproces voor koolstofvezelprepreg is kostbaar en vereist precisieapparatuur en gecontroleerde opslagomstandigheden. Hierdoor is het minder geschikt voor industrieën die gevoelig zijn voor kosten.

Verwerkingsvereisten

Prepreg vereist het harten onder gecontroleerde temperatuur- en drukomstandigheden, vaak in een autoclaaf. Dit voegt complexiteit en kosten toe aan het productieproces. Hoewel out-of-autoclave (OOA)-technologieën zich ontwikkelen, zijn deze nog niet zo wijdverspreid.

Beperkte houdbaarheid

Zelfs bij correcte opslag heeft koolstofvezelprepreg een beperkte houdbaarheid. Als het niet binnen de aanbevolen tijdsperiode wordt gebruikt, kan het materiaal degraderen en onbruikbaar worden.

Gevoeligheid bij het hanteren

Vocht, verontreiniging of onjuist ontdooien kan de prestaties negatief beïnvloeden. Fabrikanten moeten het personeel zorgvuldig opleiden en strikte procescontroles hanteren.

Waarom het de voorkeurskeuze blijft

Ondanks deze uitdagingen zorgt de ongeëvenaarde prestaties van koolstofvezel prepreg ervoor dat het de eerste keuze blijft voor high-end toepassingen. Wanneer falen geen optie is, wanneer prestatiewinsten van groot belang zijn en wanneer innovatie de ontwerpen bepaalt, dan biedt geen enkel ander materiaal dezelfde combinatie van voordelen.

Het vermogen om gewicht te reduceren terwijl de sterkte van metalen behouden blijft of zelfs wordt overschreden, de consistente kwaliteit en de aanpasbaarheid over verschillende industrieën heen maken ervan een strategisch materiaal in het huidige concurrentieachtige landschap.

Toekomst van koolstofvezel prepreg

De toekomst ziet er rooskleurig uit nu er nieuwe innovaties zijn. Ontwikkelingen zijn onder andere:

Prepregs buiten de autoclaaf om die de verwerkingskosten verlagen.

Gesjeld harde harsen die de gebruikstemperaturen en duurzaamheid verhogen.

Herbruikbare prepregs die het antwoord geven op milieuvraagstukken.

Automatisering bij het verwerken van prepreg voor een snellere en efficiëntere productie.

Naarmate deze innovaties zich verder ontwikkelen, zal Carbon Fiber Prepreg toegankelijker worden voor verschillende industrieën en zijn rol uitbreiden van high-end toepassingen naar alledaagse producten.

Conclusie

Carbon Fiber Prepreg heeft zichzelf gevestigd als het meest gebruikte materiaal voor high-end toepassingen, omdat het eigenschappen biedt die weinig andere materialen evenaren: uitzonderlijke sterkte, ongekende lichtgewichtheid, precisie en betrouwbaarheid. Van vliegtuigen en racewagens tot windturbines en sportuitrusting, het heeft industrieën opnieuw gevormd door de grenzen van prestaties te verleggen.

Hoewel kosten en de complexiteit van verwerking nog steeds obstakels zijn, zijn de voordelen in sectoren waar prestaties, veiligheid en innovatie van groot belang zijn, groter dan de uitdagingen. Naarmate de productietechnologieën zich ontwikkelen en er meer duurzame opties beschikbaar komen, zal Carbon Fiber Prepreg blijven uitblinken als maatstaf voor excellentie in de composiettechnologie.

Het is een verhaal van voortdurende evolutie, waarin wetenschap en techniek samenkomen om oplossingen te creëren die lichter, sterker en efficiënter zijn dan ooit tevoren.

FAQ

Waarom is koolstofvezel prepreg beter dan traditionele composieten?

Het biedt een consistente harsverdeling, hogere sterkte en minder defecten in vergelijking met natte opbouw of harsinjectie.

Kan koolstofvezel prepreg zonder autoclaaf gebruikt worden?

Ja. Nieuwe systemen voor gebruik buiten de autoclaaf maken het mogelijk om te harden in ovens, hoewel autoclaven nog steeds de hoogste kwaliteit opleveren.

Welke industrieën verlaten zich het meest op koolstofvezel prepreg?

Lucht- en ruimtevaart, automotive, hernieuwbare energie, maritiem en hoogwaardige sportuitrusting zijn de belangrijkste sectoren die prepreg gebruiken.

Waarom is koolstofvezel prepreg zo duur?

De productie hiervan vereist nauwkeurige harsaanbreng, koelopslag en hardsing in een autoclaaf, wat allemaal kosten met zich meebrengt.

Is koolstofvezel prepreg recycleerbaar?

Traditionele prepregs zijn moeilijk te recyclen, maar nieuwe harsystemen en pyrolysemethoden verbeteren de recycleerbaarheid.

Inhoudsopgave

- Waarom is koolstofvezel prepreg het middel van keuze voor high-end toepassingen?

- Wat is koolstofvezelpreprepreg?

- Voordelen van Koolstofvezel Prepreg

- Toepassingen in high-end industrieën

- Invloed van temperatuur op het gebruik

- Uitdagingen van koolstofvezelprepreg

- Waarom het de voorkeurskeuze blijft

- Toekomst van koolstofvezel prepreg

- Conclusie

- FAQ