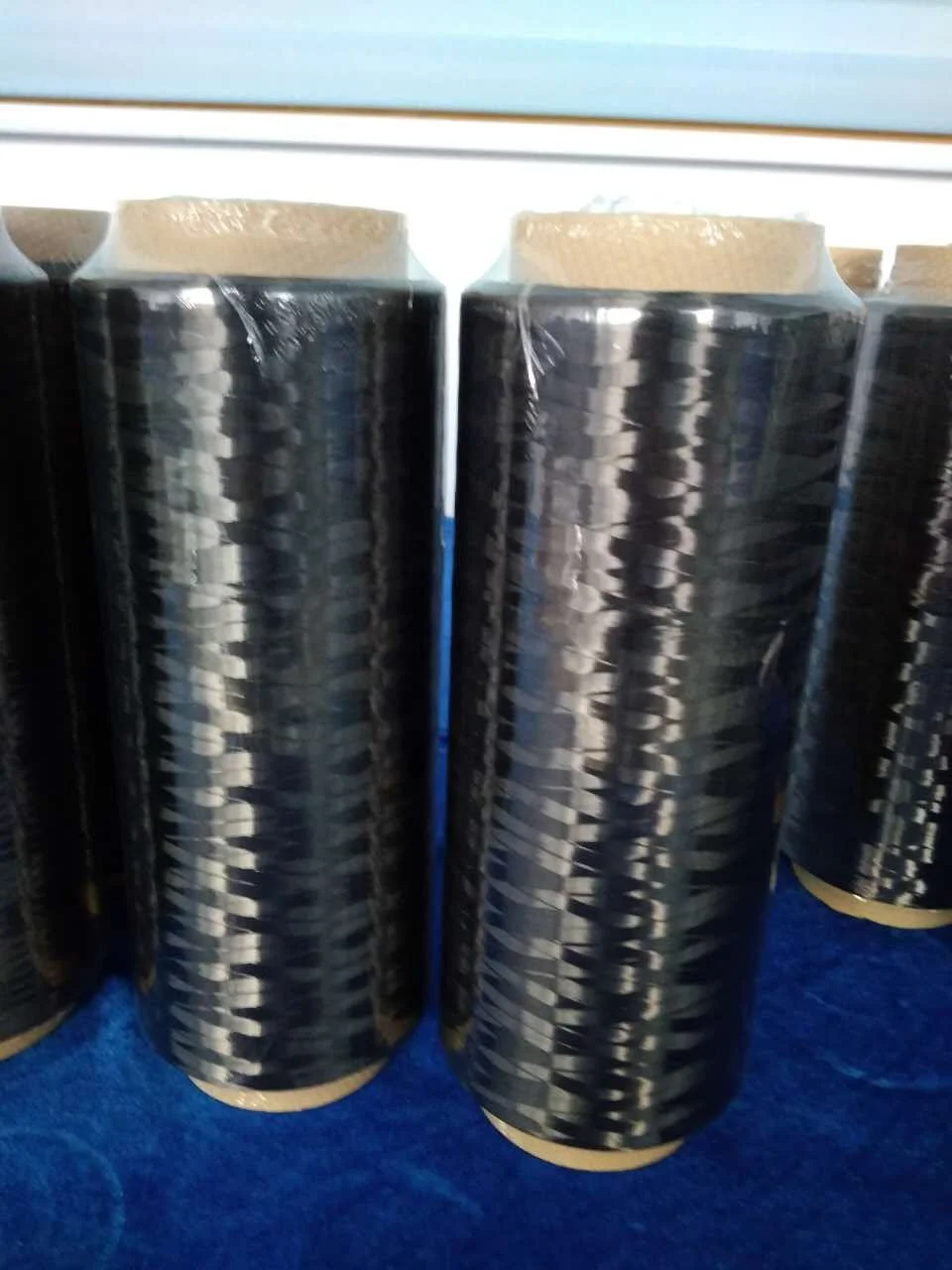

Luftfarts-, bil- og produksjonsindustrien har opplevd et revolusjonerende skifte mot avanserte materialer som gir overlegen ytelse samtidig som de bevarer strukturell integritet. Blant disse innovative materialene har karbonfiberkompositter fremvokst som det foretrukne valget for ingeniører og designere som ønsker å optimere vekt-til-styrke-forholdet og forbedre den totale produktytelsen. Dette skiftet fra tradisjonelle materialer representerer mer enn bare en teknologisk fremskritt; det markerer en grunnleggende endring i hvordan moderne industrier tilnærmer seg materialevalg og produktutvikling.

Overlegne styrke-til-vekt-egenskaper

Eksepsjonelle strekkstyrkeegenskaper

Karbonfiberkompositter viser bemerkelsesverdige strekkstyrkeegenskaper som langt overgår de til konvensjonelle materialer som stål og aluminium. Den unike molekylære strukturen i karbonfibre, bestående av tett bundne karbonatomer ordnet i en krystallinsk form, gir eksepsjonell motstand mot strekk- og bruddkrefter. Denne iboende styrken gjør at produsenter kan lage komponenter som tåler ekstreme belastninger samtidig som de beholder sin strukturelle integritet gjennom hele sin levetid.

Trekkstyrken til høykvalitets karbonfiberkompositter ligger typisk mellom 3 500 og 6 000 MPa, avhengig av den spesifikke fibertypen og produksjonsprosessen som brukes. Denne ekstraordinære styrken gjør at ingeniører kan designe tynnere og lettere komponenter uten å kompromittere sikkerhet eller ytelsesstandarder. Industrier som luftfart og bilindustri drar stor nytte av denne egenskapen, da den muliggjør utviklingen av drivstoffeffektive kjøretøyer og fly med overlegen strukturell pålitelighet.

Fordeler med lettvint design

Det lette materialet i karbonfiberkompositter representerer ett av deres mest overbevisende fordeler i forhold til tradisjonelle materialer. Med en tetthet omtrent 75 % lavere enn stål og 35 % lavere enn aluminium, gjør disse avanserte materialene det mulig å redusere vekten betydelig i ferdige produkter. Denne vektreduksjonen fører direkte til bedre drivstoffeffektivitet, forbedrede ytelsesevner og reduserte driftskostnader i ulike anvendelser.

Produksjonsprosesser som bruker karbonfiber Sammensatte Materialer kan oppnå vektreduksjoner på opptil 60 % sammenlignet med tilsvarende ståldeler, samtidig som de beholder eller til og med forbedrer strukturell ytelse. Denne dramatiske evnen til å redusere vekt har gjort karbonfiberkompositter uunnværlige i applikasjoner hvor hvert gram teller, fra Formel 1-racerbiler til komponenter i kommersielle fly.

Forbedra holdbarheit og lang levetid

Egenskaper for korrosjonsmotstand

I motsetning til tradisjonelle metalliske materialer som er utsatt for oksidasjon og korrosjon, viser karbonfiberkompositter eksepsjonell motstandskraft mot miljøpåvirkning. Den inerte naturen til karbonfibre betyr at de ikke reagerer med fuktighet, salt eller de fleste kjemikalier, noe som gjør dem ideelle for bruk i harde miljøer. Denne korrosjonsmotstanden eliminerer behovet for beskyttende belegg og reduserer behovet for langsiktig vedlikehold betydelig.

Marine applikasjoner drar spesielt nytte av de korrosjonsbestandige egenskapene til karbonfiberkompositter, ettersom tradisjonelle materialer ofte lider under saltvannsutsaging og galvanisk korrosjon. Levetiden til karbonfiberkomposittkomponenter i marine miljøer kan overstige den til rustfritt stål med flere tiår, noe som gir betydelige kostnadsbesparelser gjennom produktets levetid. Industrianlegg som opererer i korrosjonsfremmende atmosfærer utnytter også disse egenskapene for å sikre pålitelighet av utstyr og minimere nedetid.

Tretthetsbestandighet og sykluslevetid

Karbonfiberkompositter viser overlegen slitfasthet sammenlignet med metalliske alternativer og beholder sine mekaniske egenskaper selv etter millioner av belastningssykluser. Denne eksepsjonelle slitfastheten skyldes fiber-matrise-grensesnittet som effektivt fordeler laster og forhindrer sprekkeutbredelse. Komponenter laget av karbonfiberkompositter kan tåle gjentatte belastninger uten å oppleve den gradvise svekkingen som typisk påvirker tradisjonelle materialer.

Slitlevetiden til godt utformede karbonfiberkompositstrukturer overstiger ofte den til tilsvarende aluminiumskomponenter med en faktor ti eller mer. Denne utvidede driftslevetiden reduserer erstatningsfrekvensen og vedlikeholdskostnadene samtidig som den forbedrer systemets totale pålitelighet. Industrier som krever høy syklustall, som vindenergi og luftfart, er sterkt avhengige av disse slitfasthetsegenskapene for å sikre langsiktig driftsuksess.

Designfleksibilitet og produksjonsfordeler

Komplekse geometrievner

Produksjonsprosesser knyttet til karbonfiberkompositter gjør det mulig å lage komplekse geometrier som ville vært vanskelige eller umulige å oppnå med tradisjonelle materialer. Avanserte formasjonsteknikker lar ingeniører integrere flere funksjoner i enkeltkomponenter, noe som reduserer monteringskompleksiteten og eliminerer potensielle sviktsteder. Denne designfriheten gjør det mulig å optimere både form og funksjon på måter som tradisjonelle produksjonsmetoder ikke kan matche.

Karbonfiberkompositter kan formas til intrikate former med varierende veggtykkelser, integrerte forsterkninger og innebygde funksjoner under produksjonsprosessen. Denne egenskapen eliminerer behovet for sekundære bearbeidingsoperasjoner og monteringsprosedyrer, noe som reduserer produksjonstid og kostnader. Muligheten til å lage hule strukturer med indre geometrier gir ytterligere vektreduksjon og muligheter for funksjonsintegrering som forbedrer den totale produktytelsen.

Tilpassede mekaniske egenskaper

En av de mest betydningsfulle fordelene med karbonfiberkompositter ligger i deres evne til å konstrueres med retningsbestemte egenskaper som samsvarer med spesifikke belastningskrav. Ved å kontrollere fiberorientering og lagoppbygging kan ingeniører optimere styrke- og stivhetsegenskaper i forhåndsbestemte retninger. Denne tilpassingsevnen gjør det mulig å bruke materialer mer effektivt og forbedre strukturell ytelse sammenlignet med isotrope tradisjonelle materialer.

Den anisotrope naturen til karbonfiberkompositter gjør at designere kan plassere forsterkning nøyaktig der den trengs mest, og dermed skape konstruksjoner som er både lette og svært effektive. Denne målrettede forsterkningsmetoden kontrasterer sterkt med tradisjonelle materialer som har jevne egenskaper uavhengig av belastningsretning. Avanserte simuleringsverktøy og produksjonsteknikker utvider stadig mulighetene for tilpasning av egenskaper i anvendelser med karbonfiberkompositter.

Økonomiske og miljømessige omsyn

Analyse av livssykluskostnader

Selv om de innledende materialkostnadene for karbonfiberkompositter kan være høyere enn for tradisjonelle materialer, viser en omfattende analyse av livssykluskostnader ofte betydelige økonomiske fordeler. Kombinasjonen av reduserte vedlikeholdskrav, lengre levetid og forbedrede ytelsesegenskaper fører ofte til lavere totale eierkostnader. Bransjer som investerer i løsninger med karbonfiberkompositter, oppnår typisk betydelige besparelser gjennom redusert drivstofforbruk, lavere vedlikeholdskostnader og sjeldnere utskifting.

Den lette naturen til karbonfiberkompositter fører direkte til besparelser i driftskostnader i transportapplikasjoner gjennom bedre drivstoffeffektivitet. Flyprodusenter rapporterer drivstoffspar på flere prosentpoeng når de bruker karbonfiberkomposittstrukturer, noe som tilsvarer millioner av dollar i driftsbesparelser over flyets levetid. Tilsvarende fordeler observeres i bilapplikasjoner der vektreduksjon forbedrer drivstofføkonomien og reduserer utslipp.

Bærekraft og resirkuleringspotensial

Miljøpåvirkningen fra karbonfiberkompositter forbedres stadig ettersom gjenbruksteknologier og bærekraftige produksjonsprosesser utvikler seg. Moderne metoder for gjenvinning av karbonfiberkompositter kan tilbakevinne verdifulle karbonfibre til gjenbruk i sekundære anvendelser, noe som reduserer avfall og bevarer ressurser. Lang levetid for karbonfiberkomponenter bidrar også til bærekraft ved å redusere behovet for utskifting og de tilknyttede produksjonskonsekvensene.

Nye biobaserte harpikssystemer og fornybare fiberkilder bidrar ytterligere til forbedret miljøprofil for karbonfiberkompositter. Disse utviklingene, kombinert med energigjenvinningsprosesser for komponenter i slutten av livssyklusen, gjør at karbonfiberkompositter blir en økende bærekraftig alternativ til tradisjonelle materialer. De reduserte driftsutslippene som oppnås gjennom vektreduksjon kompenserer ofte den høyere indre energien i produksjonen innenfor relativt korte tidsrammer.

Næringsanvendelser og ytelsesfordeler

Luftfarts- og forsvarsapplikasjoner

Luftfartsindustrien har vært en pionér innen bruk av karbonfiberkompositter på grunn av deres eksepsjonelle ytelsesevner og vektreduksjonsmuligheter. Produsenter av kommersielle fly inkluderer nå karbonfiberkompositter i primære strukturelle deler, noe som fører til vektreduksjoner som direkte gir bedre drivstoffeffektivitet og økt lastekapasitet. Militære anvendelser drar nytte av skjulte egenskaper og høy skadedire toleranse hos karbonfiberkomposittstrukturer.

Karbondielle sammensetninger muliggjør design av flykomponenter med integrerte funksjoner, som radarabsorberende egenskaper og innebygde sensorer. De materialets dimensjonelle stabilitet under temperatursvingninger gjør dem ideelle for presisjonsanvendelser innen luft- og romfart der stramme toleranser må opprettholdes over store driftsområder. Romfartsanvendelser drar spesielt nytte av de lave utgassingsverdiene og strålingsmotstanden til riktig formulerte karbondielle sammensatte systemer.

Løsninger innen bil og transport

Bilindustrien er i økende grad avhengig av karbondielle sammensetninger for å møte strenge krav til drivstoffeffektivitet og utslipp, samtidig som sikkerhetsstandarder opprettholdes. Høytytende kjøretøy benytter karbondielle sammensatte karosserideler og strukturelle komponenter for å oppnå optimalt effekt-til-vekt-forhold og håndteringskarakteristikker. Anvendelser for massemarkedet dukker opp ettersom produksjonskostnadene synker og produksjonsvolumene øker.

Karbondelforsterkede kompositter tilbyr overlegne egenskaper når det gjelder absorpsjon av krasjenergi sammenlignet med tradisjonelle materialer, noe som gir bedre beskyttelse av passasjerer samtidig som totalvekten på kjøretøyet reduseres. Designfleksibiliteten gjør det mulig å lage knusesoner og energiabsorberende strukturer som optimaliserer sikkerhetsytelsen. Produsenter av elektriske kjøretøyer setter spesielt pris på vektreduksjonen som karbondelforsterkede kompositter gir, ettersom redusert vekt direkte fører til lengre rekkevidde og bedre effektivitet.

Innovasjoner i produksjonsprosesser

Avanserte produksjonsteknologier

Moderne produksjonsprosesser for karbondelforsterkede kompositter har utviklet seg for å kunne håndtere høy volumproduksjon samtidig som kvalitetsstandarder opprettholdes. Automatiserte fiberplasseringssystemer og resinflytformingsteknikker gjør det mulig å produsere komplekse karbondelkomponenter på en konsekvent og repeterbar måte. Disse avanserte produksjonsmetodene reduserer arbeidskostnader og forbedrer kvalitetskontrollen sammenlignet med tradisjonelle manuelle lamineringsteknikker.

Utviklingen av herdeprosesser utenfor autoklav har gjort produksjon av karbonfiberkompositter mer tilgjengelig og kostnadseffektiv for et bredere spekter av anvendelser. Disse teknikkene reduserer energiforbruket og eliminerer behovet for dyrt autoklavutstyr, samtidig som de fremdeles produserer komponenter av høy kvalitet. Kontinuerlig forbedring av produksjonsprosesser bidrar til å senke kostnadene og utvide potensielle anvendelser for karbonfiberkompositter.

Kvalitetskontroll og testmetoder

Sofistikerte ikkedestruktive prøvemetoder sikrer kvaliteten og påliteligheten til karbonfiberkomposittkomponenter gjennom hele produksjonsprosessen. Ultralydinspeksjon, termografi og radiografiske teknikker kan avdekke indre feil og bekrefte strukturell integritet uten å skade komponentene. Disse kvalitetskontrolltiltakene gir tillit til ytelse og sikkerhet for produkter i karbonfiberkompositt.

Avanserte simulerings- og modelleringsverktøy gjør at ingeniører kan forutsi oppførselen til karbonfiberkompositter under ulike belastningsforhold før produksjonen starter. Denne forutsigende evnen reduserer utviklingstid og kostnader samtidig som den optimaliserer designytelsen. Systemer for overvåkning i sanntid under produksjon kan oppdage og korrigere prosessvariasjoner, noe som sikrer konsekvent kvalitet i produksjonsmiljøer.

Ofte stilte spørsmål

Hva gjør at karbonfiberkompositter er sterkere enn stål samtidig som de er lettere?

Karbondioksidkompositter oppnår en overlegen styrke-til-vekt-ratio gjennom sin unike molekylære struktur og fiber-matrise-arkitektur. Enkeltstående karbonfiber består av tett bundne karbonatomer ordnet i en krystallinsk formasjon, noe som gir eksepsjonell strekkstyrke. Når de er innbedd i en polymermatrise, danner disse fibrene et komposittmateriale som kan være opptil fem ganger sterkere enn stål samtidig som det er omtrent 75 % lettere. Den retningssensitive naturen til fibrene gjør at ingeniører kan plassere styrken nøyaktig der den trengs, og dermed maksimere effektiviteten.

Hvordan motstår karbondioksidkompositter korrosjon bedre enn tradisjonelle metaller?

Karbonfiberkompositter har overlegent korrosjonsmotstand fordi karbonfiber er kjemisk inerte og ikke reagerer med fuktighet, oksygen eller de fleste industrielle kjemikalier. I motsetning til metaller som gjennomgår oksidasjonsreaksjoner som fører til rust og nedbryting, beholder karbonfiberkompositter sin strukturelle integritet i krevende miljøer. Den polymere matrisen som binder fiberne, gir også tilleggs beskyttelse mot kjemikalier, noe som gjør disse materialene ideelle for marin bruk, kjemisk prosessering og utendørs applikasjoner der tradisjonelle materialer ville trenge beskyttelsesbelegg eller hyppig utskifting.

Er karbonfiberkompositter kostnadseffektive sammenlignet med tradisjonelle materialer?

Selv om karbonfiberkompositter vanligvis har høyere opprinnelige materialkostnader enn tradisjonelle materialer, gir de ofte bedre verdi gjennom levetidskostnadsanalyse. Den lengre brukslevetiden, reduserte vedlikeholdsbehovet og driftsfordelene, som for eksempel drivstoffbesparelser, kompenserer ofte for den høyere førstkostnaden. I anvendelser der vektreduksjon fører til driftsbesparelser, som i luftfart og bilindustri, kan karbonfiberkompositter gi betydelige økonomiske fordeler over sin driftslevetid.

Kan karbonfiberkompositter resirkuleres eller disponeres på en bærekraftig måte?

Ja, karbonfiberkompositter kan resirkuleres gjennom flere utviklede teknologier, inkludert pyrolyse, solvolse og mekaniske resirkuleringsmetoder. Disse prosessene kan gjenopprette karbonfibre til gjenbruk i sekundære applikasjoner, selv om det typisk skjer med noe reduksjon i mekaniske egenskaper. Industrien fortsetter å utvikle mer effektive resirkuleringsmetoder og biobaserte matrise materialer for å forbedre miljøprofilen til karbonfiberkompositter. I tillegg reduserer den lengre levetiden til disse materialene behovet for erstatning, noe som bidrar til helhetlig bærekraft.

Innholdsfortegnelse

- Overlegne styrke-til-vekt-egenskaper

- Forbedra holdbarheit og lang levetid

- Designfleksibilitet og produksjonsfordeler

- Økonomiske og miljømessige omsyn

- Næringsanvendelser og ytelsesfordeler

- Innovasjoner i produksjonsprosesser

-

Ofte stilte spørsmål

- Hva gjør at karbonfiberkompositter er sterkere enn stål samtidig som de er lettere?

- Hvordan motstår karbondioksidkompositter korrosjon bedre enn tradisjonelle metaller?

- Er karbonfiberkompositter kostnadseffektive sammenlignet med tradisjonelle materialer?

- Kan karbonfiberkompositter resirkuleres eller disponeres på en bærekraftig måte?