Opanowanie zaawansowanej produkcji kompozytów z wykorzystaniem preprezgu szklanego

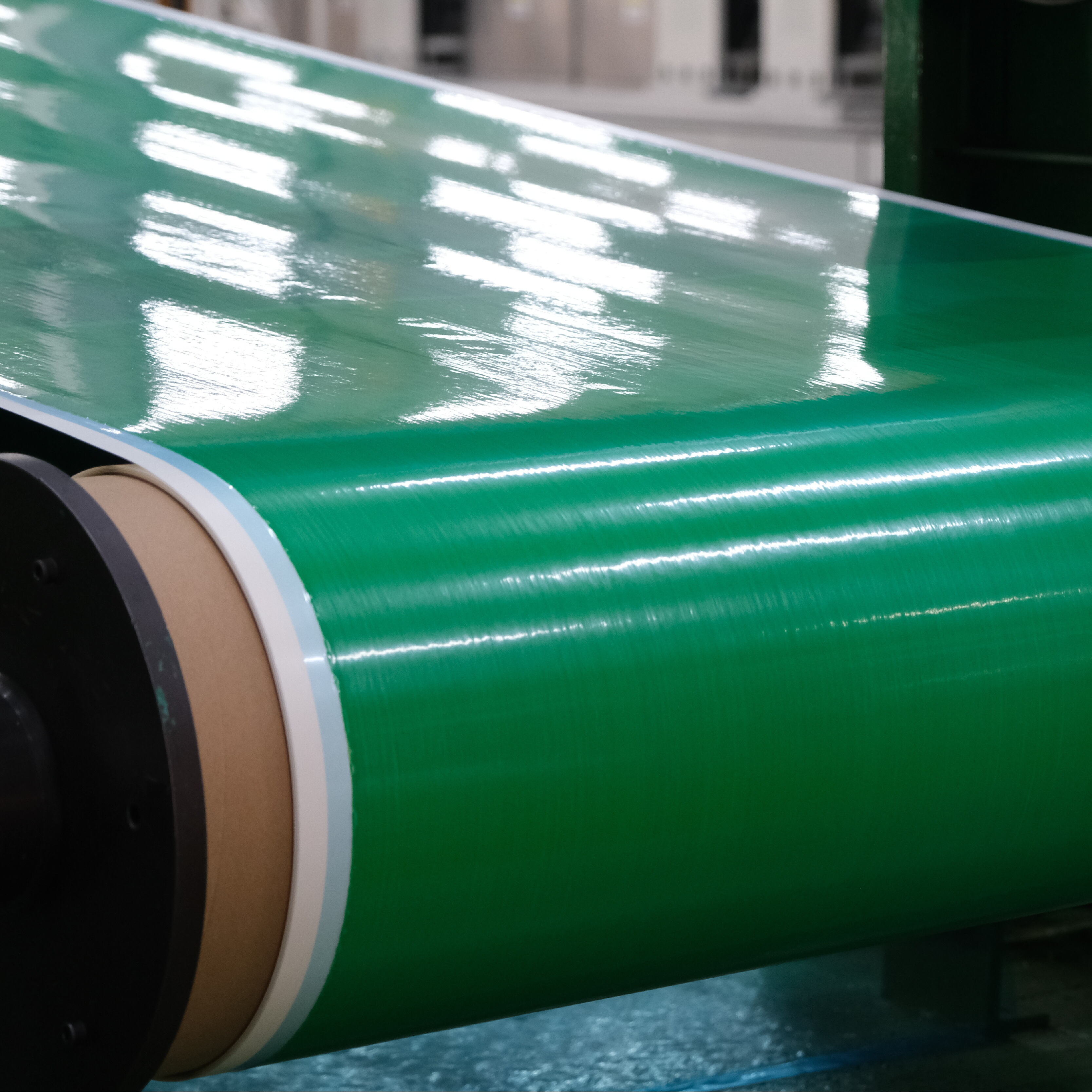

Prepreg z włókna szklanych zrewolucjonizował produkcję kompozytów w przemyśle lotniczym, motoryzacyjnym i morskim. Ten zaawansowany materiał, składający się z zbrojenia szklanego uprzednio nasączonego systemami żywicznymi, oferuje wyjątkowy stosunek wytrzymałości do wagi oraz spójne właściwości materiałowe. Zrozumienie sposobu skutecznego stosowania preprezgu szklanego jest kluczowe dla osiągnięcia optymalnych wyników w produkcji elementów kompozytowych.

Nowoczesne procesy produkcyjne wymagają coraz bardziej zaawansowanych materiałów, a preimpregnowane szkłowłókno stanowi czołówkę innowacji w dziedzinie kompozytów. Jego cecha preimpregnowana gwarantuje precyzyjną zawartość żywicy i eliminuje pracochłonne ręczne układowanie związane z tradycyjną produkcją kompozytów. Jednak sukces w pracy z tym materiałem wymaga szczególnej uwagi na detal oraz przestrzegania konkretnych wytycznych dotyczących obsługi i przetwarzania.

Najważniejsze wytyczne dotyczące przechowywania i obsługi

Kontrola temperatury i wymagania dotyczące przechowywania

Poprawne przechowywanie preimpregnowanego szkłowłókna jest podstawą zachowania jego jakości i możliwości przetwarzania. Materiały te zazwyczaj wymagają przechowywania w temperaturach od -18°C do -23°C (0°F do -10°F), aby zapobiec przedwczesnemu utwardzeniu. Po wyjęciu preimpregnowanego szkłowłókna z chłodnego magazynu należy koniecznie pozwolić mu całkowicie odmrozić się przed otwarciem uszczelnionego opakowania, aby uniknąć zanieczyszczenia wilgocią powstałej z kondensatu.

Okres przechowywania przedimpregnatu szklanego w temperaturze pokojowej, znany również jako out-time, zależy od systemu żywicy i zazwyczaj wynosi od 7 do 30 dni. Prowadzenie szczegółowych zapisów dotyczących czasu out-time jest kluczowe, aby zagwarantować optymalną jakość materiału i zapobiec marnotrawstwu.

Najlepsze praktyki obsługi materiałów

Podczas pracy z przedimpregnatem szklanym obowiązkowe jest noszenie czystych, bezpilnowych rękawiczek w celu zapobieżenia zanieczyszczeniu i zapewnienia bezpieczeństwa pracownika. Materiał należy obchodzić się ostrożnie, aby nie zaburzyć orientacji włókien ani nie wywołać powstawania fałd. Podczas cięcia i układania materiału konieczne jest utrzymywanie czystości stanowiska pracy, ponieważ obecność zanieczyszczeń może naruszyć integralność gotowego elementu.

Właściwe narzędzia, w tym ostre nożyczki lub noże uniwersalne przeznaczone do materiałów kompozytowych, pozwalają na czyste cięcie bez poszarpywania krawędzi. Poprawne stosowanie folii separujących i warstw pomocniczych podczas układania materiału ułatwia proces technologiczny i poprawia jakość powierzchni.

Techniki układania i przetwarzania

Zawodowa metodologia układania

Pomyślne ułożenie preprepu z włókna szklanego zaczyna się od starannego zaplanowania orientacji i kolejności warstw. Każdą warstwę należy nakładać pod stałym naciskiem, aby usunąć powietrze uwięzione w strukturze i zapewnić odpowiednie skonsolidowanie. Stosowanie technik dekompresji między warstwami może znacząco poprawić jakość laminatu, szczególnie w przypadku złożonych elementów lub grubych przekrojów.

Przy pracy z wieloma warstwami, rozmieszczaj punkty spoin i nachodzenia warstw w sposób przesunięty, aby zapobiec koncentracji naprężeń w gotowym elemencie. Poprawne wyrównanie włókien jest krytyczne, ponieważ ich nieprawidłowe ułożenie może znacząco obniżyć właściwości mechaniczne gotowego komponentu.

Zaawansowane Parametry Przetwarzania

Przetwarzanie prepreparatu ze szkła włóknistego zazwyczaj obejmuje cykle utwardzania w autoklawie lub poza autoklawem. Ramping temperatury, aplikacja ciśnienia oraz czasy wytrzymania muszą być dokładnie kontrolowane zgodnie z zaleceniami producenta materiału. Techniki pakowania pod próżnią wymagają szczególnej staranności, zapewniając prawidłowe rozmieszczenie materiałów chłonnych i odprowadzających dla optymalnego przepływu żywicy i usuwania powietrza.

Nowoczesne metody przetwarzania mogą wykorzystywać zautomatyzowane systemy kontroli temperatury i ciśnienia, co pomaga osiągnąć spójne wyniki w całym procesie produkcyjnym. Monitorowanie cykli utwardzania za pomocą termopar i czujników ciśnienia dostarcza cennych danych do kontroli jakości i optymalizacji procesu.

Kontrola jakości i metody testowania

Protokoły Inspekcji Wizualnej

Kontrola jakości rozpoczyna się od wizualnej inspekcji na wszystkich etapach przetwarzania. Należy zwrócić uwagę na jednolite ułożenie włókien, brak fałdów lub mostkowania oraz odpowiednią konsolidację między warstwami. Wygląd powierzchni powinien być jednolity, bez widocznych suchych plam czy obszarów bogatych w żywicę.

Dokumentacja inspekcji wizualnych, w tym fotografie kluczowych obszarów oraz szczegółowe notatki, pomaga utrzymać standardy jakości i zapewnia śledzenie poszczególnych serii produkcyjnych.

Zaawansowane wymagania testowe

Oprócz inspekcji wizualnej różne metody testowe zapewniają jakość elementów z prepregru szklanego. Mogą one obejmować testy ultradźwiękowe do określania zawartości wolnych objętości, badania wytrzymałościowe dla właściwości wytrzymałości i sztywności oraz analizę termiczną w celu weryfikacji prawidłowego utwardzenia. Wdrożenie kompleksowego programu testowego pomaga wcześnie wykrywać potencjalne problemy w procesie produkcji.

Regularna kalibracja urządzeń produkcyjnych oraz walidacja metod testowych zapewniają spójne środki kontroli jakości w całym procesie produkcji. Przechowywanie szczegółowych zapisów wyników testów pozwala śledzić jakość materiałów i procesów w czasie.

Często zadawane pytania

Jaka jest typowa trwałość prepregru szklanego?

Okres przydatności do użycia preimpregnatów szklanych, gdy są przechowywane w zalecanych temperaturach (-18°C do -23°C), zazwyczaj wynosi od sześciu miesięcy do jednego roku. Jednak może się on różnić w zależności od konkretnego systemu żywicy i warunków przechowywania. Zawsze sprawdzaj specyfikacje producenta i prowadź odpowiednią dokumentację czasu przechowywania.

Jak zoptymalizować proces formowania w worku próżniowym dla preimpregnatów szklanych?

Pomyślne formowanie w worku próżniowym wymaga starannego doboru i rozmieszczenia materiałów. Używaj odpowiednich folii wydzielających, materiałów wentylacyjnych oraz wysokiej jakości folii próżniowych. Zapewnij odpowiednie nachodzenie taśmy uszczelniającej worka próżniowego, strategiczne rozmieszczenie otworów próżniowych oraz dokładne sprawdzenie szczelności przed obróbką. Rozważ stosowanie zakładów narożnych w przypadku złożonych geometrii, aby zapobiec mostkowaniu.

Jakie są najczęstsze wady występujące podczas przetwarzania preimpregnatów szklanych i jak ich unikać?

Do najczęstszych wad należą: powstawanie pustek, odwarstwianie i nieprawidłowe utwardzanie. Aby zapobiec tym problemom, należy utrzymywać odpowiednie warunki przechowywania, przestrzegać zalecanych procedur obsługi oraz dokładnie kontrolować parametry procesu. Regularne kontrole jakości oraz odpowiednie szkolenia personelu są kluczowe w minimalizowaniu wad produkcyjnych.