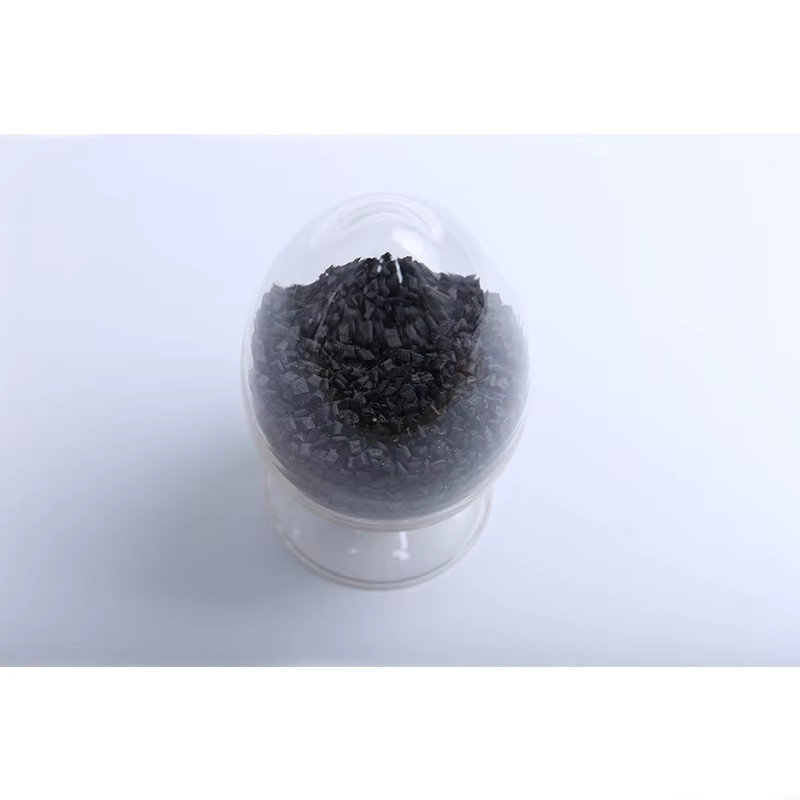

Landscape produkcyjny doświadczył znaczącej transformacji dzięki wprowadzeniu zaawansowanych materiałów kompozytowych, szczególnie wytłaczanego włókna węglowego, które zrewolucjonizowało sposób, w jaki branże podechodzą do lekkich rozwiązań o wysokiej wytrzymałości. Ten innowacyjny materiał łączy wyjątkowe właściwości tradycyjnego włókna węglowego z unikalnymi procesami wytwarzania, tworząc charakterystyczne estetyczne wzory przy jednoczesnym zachowaniu doskonałych cech mechanicznych. Branże od lotnictwa po motoryzację przyjęły rozwiązania oparte na wytłaczanym włóknie węglowym, aby spełnić rosnące wymagania dotyczące wydajności, jednocześnie zmniejszając całkowitą masę i poprawiając efektywność.

Zrozumienie, które sektory czerpią największe korzyści z zastosowań węgla sztucznego, wymaga przeanalizowania specyficznych wymagań i wyzwań stojących przed każdą branżą. Unikalna kombinacja stosunku wytrzymałości do masy, odporności na korozję oraz elastyczności projektowania czyni ten materiał szczególnie wartościowym tam, gdzie tradycyjne materiały okazują się niewystarczające. W miarę jak technologie produkcji się rozwijają, coraz więcej branż odkrywa nowatorskie sposoby integrowania rozwiązań z węgla sztucznego w swoich procesach produkcyjnych, co prowadzi do poprawy wydajności produktów i przewag konkurencyjnych.

Zastosowania w przemyśle lotniczym i kosmicznym

Komponenty samolotów komercyjnych

Przemysł lotniczy i kosmiczny należy do głównych beneficjentów technologii wytłaczanego włókna węglowego, gdzie redukcja masy przekłada się bezpośrednio na oszczędność paliwa i obniżenie kosztów eksploatacji. Producenci samolotów pasażerskich wykorzystują wytłaczane włókno węglowe w kluczowych elementach konstrukcyjnych, takich jak skrzydła, sekcje kadłuba oraz panele wnętrza. Wyjątkowa odporność materiału na zmęczenie zapewnia długotrwałą niezawodność w warunkach cyklicznego obciążenia występującego podczas operacji lotniczych, a jego właściwości elektromagnetyczne oferują dodatkowe korzyści dla nowoczesnych systemów awioniki.

W zastosowaniach wnętrz samolotów zaobserwowano znaczne przyjęcie rozwiązań z kowanych włókien węglowych, szczególnie w panelach kabiny, przedziałach nadgłowowych i konstrukcjach siedzeń. Możliwość zachowania integralności strukturalnej przy jednoczesnej elastyczności projektowej pozwala producentom na tworzenie lżejszych wnętrz samolotów bez kompromitowania bezpieczeństwa czy komfortu pasażerów. Dodatkowo właściwości ognioodporne odpowiednio obrabianego kowankowego włókna węglowego spełniają rygorystyczne normy bezpieczeństwa lotniczego, co czyni je idealnym wyborem dla kluczowych elementów kabiny.

Eksploracja kosmosu i technologia satelitarna

Zastosowania kosmiczne wymagają materiałów, które wytrzymują skrajne wahania temperatur, ekspozycję na promieniowanie oraz próżnię kosmiczną, zachowując przy tym minimalną wagę. Wytłoczony włóknem węglowym doskonale sprawdza się w tych surowych warunkach, zapewniając niezbędną wytrzymałość konstrukcyjną dla ram satelitów, podpór paneli słonecznych oraz kadłubów statków kosmicznych. Niski współczynnik rozszerzalności cieplnej tego materiału gwarantuje stabilność wymiarową w szerokim zakresie temperatur występujących podczas misji kosmicznych.

Producenci satelitów szczególnie korzystają z włókna węglowe zastosowań w systemach antenowych i obudowach urządzeń komunikacyjnych. Przezroczystość elektromagnetyczna materiału umożliwia optymalną transmisję sygnału, jednocześnie zapewniając solidną ochronę przed śmieciami kosmicznymi i uderzeniami mikrometeorytów. Te właściwości czynią wytłoczony kompozyt węglowy niezbędnym elementem współczesnego projektowania satelitów i technologii eksploracji kosmosu.

Sektor Motoryzacyjny i Transportowy

Wytwarzanie pojazdów wysokiej wydajności

Przemysł motoryzacyjny przyjął technologię wytłaczanego włókna węglowego w wielu kategoriach pojazdów, od luksusowych samochodów sportowych po codziennie użytkowane pojazdy osobowe. Producenci wysokowydajnych pojazdów wykorzystują wytłaczane włókno węglowe w elementach karoserii, komponentach szkieletu nośnego oraz elementach aerodynamicznych, aby osiągnąć znaczące zmniejszenie masy przy zachowaniu sztywności konstrukcyjnej. Odporność na uderzenia oraz zdolność do pochłaniania energii czynią ten materiał szczególnie wartościowym w zastosowaniach krytycznych dla bezpieczeństwa, takich jak konstrukcje chroniące przed zderzeniem czy kraty przeciwwywrócenia.

Zastosowania wyścigowe napędzały wiele innowacji w produkcji wytłaczanego włókna węglowego, gdzie każda gram redukcji masy może przekładać się na lepsze czasy okrążeń i przewagę konkurencyjną. Ekipy Formuły 1 szeroko wykorzystują wytłaczane włókno węglowe w konstrukcji monokoków, skrzydłach oraz elementach zawieszenia. Możliwość formowania materiału w złożone kształty przy jednoczesnym zachowaniu spójnych właściwości mechanicznych pozwala inżynierom na jednoczesną optymalizację wydajności aerodynamicznej i efektywności konstrukcyjnej.

Integracja pojazdów elektrycznych

Producenci pojazdów elektrycznych stoją przed unikalnymi wyzwaniami w równoważeniu masy akumulatora z zasięgiem i osiągami pojazdu. Rozwiązania z kowanego włókna węglowego pomagają sprostać tym wyzwaniom, umożliwiając znaczące zmniejszenie masy elementów konstrukcyjnych, skutecznie wydłużając zasięg pojazdu bez kompromitowania bezpieczeństwa czy funkcjonalności. Właściwości elektryczne materiału przynoszą również korzyści w zastosowaniach obudów akumulatorów, gdzie kluczowe znaczenie mają ekranowanie elektromagnetyczne oraz zarządzanie temperaturą.

Obudowy zestawów baterii wykonane z wytłoczonej włókniny węglowej oferują doskonałą ochronę przed uderzeniami, zachowując jednocześnie mniejszą wagę w porównaniu z tradycyjnymi metalowymi rozwiązaniami. Odporność materiału na korozję zapewnia długotrwałą trwałość w różnych warunkach środowiskowych, a jego elastyczność projektowania umożliwia zoptymalizowanie rozmieszczenia ogniw oraz systemów chłodzenia. Te zalety czynią wytłoczoną włókninę węglową materiałem coraz ważniejszym na szybko rozwijającym się rynku pojazdów elektrycznych.

Przemysł morski i północny

Konstrukcja łodzi wysokiej wydajności

Zastosowania morskie znacznie korzystają z odporności wytłoczonego włókna węglowego na korozję solankową oraz jego zdolności do zachowania integralności strukturalnej w warunkach dynamicznego obciążenia. Deweloperzy jachtów i producenci łodzi wyścigowych wykorzystują wytłoczone włókno węglowe przy budowie kadłubów, masztów i elementów pokładu, aby osiągnąć optymalny stosunek wytrzymałości do wagi oraz zmniejszyć wymagania konserwacyjne. Odporność materiału na zmęczenie gwarantuje długą żywotność nawet przy ciągłych cyklach naprężeń występujących w surowym środowisku morskim.

Łodzie żaglowe wyścigowe szczególnie korzystają z zastosowań wytłoczonego włókna węglowego w systemach riggingu i sprzęcie do obsługi żagli. Wysoka wytrzymałość materiału na rozciąganie pozwala na mniejsze i lżejsze komponenty, które zachowują zapas bezpieczeństwa, jednocześnie poprawiając ogólną wydajność łodzi. Dodatkowo, możliwość formowania wytłoczonego włókna węglowego w skomplikowane geometrie umożliwia projektantom tworzenie bardziej efektywnych kształtów kadłubów i dodatków, co zwiększa prędkość i zwrotność.

Infrastruktura energetyczna offshore

Instalacje do wytwarzania energii wiatrowej offshore stawiają przed nami unikalne wyzwania, w których rozwiązania z kowanych włókien węglowych oferują znaczące zalety. W budowie łopat turbin wiatrowych coraz częściej stosuje się wzmocnienia z kowanego włókna węglowego, aby wydłużyć żywotność zmęczeniową i obniżyć koszty konserwacji. Odporność materiału na korozję eliminuje obawy związane z ekspozycją na wodę morską, a jego lekkość zmniejsza obciążenie wież oraz wymagania dotyczące fundamentów.

Platformy naftowe i gazowe wykorzystują kowane włókno węglowe w specjalistycznych zastosowaniach, gdzie kluczowe są redukcja masy i odporność na korozję. Platformy lądowania dla helikopterów, sprzęt bezpieczeństwa oraz obudowy urządzeń pomiarowych czerpią korzyści z trwałości materiału i niskich wymagań konserwacyjnych. Możliwość wytwarzania skomplikowanych kształtów pozwala inżynierom na tworzenie rozwiązań zintegrowanych, które skracają czas montażu i poprawiają efektywność operacyjną.

Sprzęt sportowy i rekreacyjny

Sprzęt sportowy profesjonalny

Producenci profesjonalnego sprzętu sportowego zrewolucjonizowali wydajność produktów poprzez strategiczne wdrożenie technologii wytłaczanego włókna węglowego. Rakietki do tenisa, kije do gry w golfa oraz ramy rowerowe wykonane z wytłaczanego włókna węglowego oferują lepsze właściwości eksploatacyjne w porównaniu z tradycyjnymi materiałami. Możliwość dostosowania materiału pod względem sztywności i tłumienia drgań pozwala producentom optymalizować sprzęt pod kątem różnych stylów gry i wymagań dotyczących wydajności.

Zastosowania w kolarstwie pokazują uniwersalność wytłaczanego włókna węglowego przy tworzeniu lekkich, aerodynamicznych ramek, które zachowują wyjątkową sztywność niezbędną do skutecznego przekazywania mocy. Profesjonalne rowery wyścigowe wykorzystują wytłaczane włókno węglowe przy budowie ram, kół i komponentów, aby osiągnąć docelowy ciężar, jednocześnie spełniając normy bezpieczeństwa. Właściwości tłumienia drgań tego materiału poprawiają również komfort jazdy podczas długodystansowych zawodów, zapewniając przewagę konkurencyjną w dyscyplinach wytrzymałościowych.

Innowacje w sprzęcie rekreacyjnym

Sprzęt rekreacyjny dla konsumentów coraz szerzej wykorzystuje technologię wytłaczanego włókna węglowego, ponieważ koszty produkcji spadają, a techniki wytwarzania się poprawiają. Wędki, sprzęt łuczarski oraz artykuły sportowe korzystają z połączenia wytrzymałości, czułości i lekkiej masy tego materiału. Estetyczna wartość charakterystycznego wzoru wytłaczanego włókna węglowego sprawiła również, że stał się on popularny w produktach premium, gdzie wygląd jest równie ważny jak osiągi.

Sprzęt do sportów wodnych, w tym deski surfowe, wiosła i sprzęt do jazdy na desce kitesurfingowej, wykorzystuje wytłaczane włókno węglowe, aby osiągnąć optymalne właściwości giętkości i odporność na uderzenia. Odporność materiału na wchłanianie wody oraz degradację pod wpływem promieniowania UV zapewnia długotrwałą wydajność w trudnych warunkach morskich. Te właściwości czynią wytłaczane włókno węglowe idealnym wyborem dla sprzętu, który musi utrzymywać stabilną wydajność w różnych warunkach i przy długotrwałym użytkowaniu.

Aplikacje medyczne i opieki zdrowotnej

Instrumenty i sprzęt chirurgiczny

Przemysł medyczny odkrył unikalne zastosowania węgla sztucznego w instrumentach chirurgicznych i urządzeniach medycznych, gdzie biokompatybilność, prześwietlalność i możliwość sterylizacji są niezbędnymi wymaganiami. Stoły operacyjne, komponenty sprzętu do obrazowania oraz urządzenia protetyczne korzystają z połączenia wytrzymałości i lekkości węgla sztucznego. Prześwietlalne właściwości materiału pozwalają na uzyskanie czystych obrazów diagnostycznych bez zakłóceń, co czyni go wartościowym w zastosowaniach diagnostycznych i chirurgicznych.

W zastosowaniach ortopedycznych węgiel sztuczny jest wykorzystywany w urządzeniach do stabilizacji zewnętrznej i instrumentach chirurgicznych, gdzie kluczowe są wytrzymałość i odporność na korozję. Biokompatybilne właściwości materiału, przy odpowiednim procesie obróbki, czynią go odpowiednim do tymczasowych implantów. Dodatkowo możliwość sterylizacji komponentów z węgla sztucznego przy użyciu standardowych procedur szpitalnych zapewnia zgodność z obowiązującymi protokołami medycznymi i wymaganiami bezpieczeństwa.

Urządzenia do rehabilitacji i mobilności

Urządzenia wspomagające mobilność, w tym wózki inwalidzkie, kulachy i elementy protez, znacznie korzystają z lekkich i wytrzymałych właściwości węgla sztucznego. Zastosowania te wymagają materiałów, które wytrzymują cykle obciążeń powtarzalnych, zachowując integralność strukturalną i bezpieczeństwo użytkownika. Rozwiązania z węgla sztucznego umożliwiają tworzenie lżejszych urządzeń, które zmniejszają zmęczenie użytkownika, oferując jednocześnie lepszą wydajność niż tradycyjne materiały.

Nowoczesne kończyny protetyczne coraz częściej wykorzystują komponenty z węgla sztucznego, aby osiągnąć bardziej naturalne cechy ruchu i poprawić komfort użytkownika. Możliwość projektowania materiału pod kątem określonej sztywności i właściwości tłumienia pozwala protetykom na tworzenie urządzeń, które bliżej imitują naturalne zachowanie kończyn. Ta możliwość dostosowania stanowi istotny postęp w technologii protez i jakości życia pacjentów.

Często zadawane pytania

Co sprawia, że kowana węglówka różni się od tradycyjnych materiałów węglowych?

Kowana węglówka różni się od tradycyjnej węglówki unikalnym procesem wytwarzania, który tworzy charakterystyczny, pleciony wygląd, zachowując przy tym doskonałe właściwości mechaniczne. Proces kucia pozwala na tworzenie bardziej złożonych trójwymiarowych kształtów oraz zapewnia lepszą odporność na uderzenia w porównaniu do tradycyjnych metod warstwowych. Ta technika produkcji umożliwia również lepsze rozmieszczenie włókien i zmniejsza odpady, co czyni ją bardziej opłacalną dla niektórych zastosowań, jednocześnie oferując ulepszoną estetykę.

W których branżach uzyskuje się najszybszy zwrot z inwestycji dzięki wdrażaniu rozwiązań z kowanego włókna węglowego?

Branża lotnicza oraz wysokowydajna motoryzacja zazwyczaj odnotowują najszybszy zwrot z inwestycji w przypadku stosowania węgla sztucznego ze względu na bezpośredni związek między redukcją masy a oszczędnościami operacyjnymi. W zastosowaniach lotniczych zmniejszone zużycie paliwa i zwiększone możliwości ładunkowe zapewniają natychmiastowe korzyści ekonomiczne. Podobnie producenci samochodów czerpią korzyści z poprawionej efektywności spalania i lepszych właściwości użytkowych, co przekłada się na konkurencyjne przewagi rynkowe oraz możliwość premium cenowej.

Czy istnieją jakieś ograniczenia lub wyzwania związane z pracą na węglu sztucznym w zastosowaniach przemysłowych?

Wdrożenie przemysłowe węglowłókna kowanego wiąże się z wyzwaniami, takimi jak wyższe początkowe koszty materiału w porównaniu z materiałami tradycyjnymi, konieczność stosowania specjalistycznego sprzętu produkcyjnego oraz potrzeba zatrudnienia wykwalifikowanego personelu obeznanego z technikami przetwarzania kompozytów. Dodatkowo, procedury naprawcze mogą być bardziej skomplikowane niż w przypadku materiałów tradycyjnych, wymagając specjalistycznej wiedzy i materiałów. Jednak te wyzwania są często rekompensowane długoterminowymi korzyściami wynikającymi z mniejszych kosztów utrzymania, lepszej wydajności i przedłużonego czasu eksploatacji w wymagających zastosowaniach.

Jak węgiel kowany zachowuje się w ekstremalnych warunkach środowiskowych?

Wytłoczone włókno węglowe wykazuje doskonałe właściwości w ekstremalnych warunkach środowiskowych, w tym przy dużym zakresie temperatur, wysokiej wilgotności, narażeniu na promieniowanie UV oraz w środowiskach korozyjnych. Materiał zachowuje swoje właściwości mechaniczne od temperatur kriogenicznych po podwyższone temperatury pracy, co czyni go odpowiednim do zastosowań w badaniach kosmicznych jak i w operacjach na pustyniach. Jego obojętność chemiczna zapewnia lepszą odporność na korozję w porównaniu z metalami, a odpowiednie obróbki powierzchni mogą poprawić odporność na działanie promieniowania UV w długotrwałych zastosowaniach zewnętrznych.

Spis treści

- Zastosowania w przemyśle lotniczym i kosmicznym

- Sektor Motoryzacyjny i Transportowy

- Przemysł morski i północny

- Sprzęt sportowy i rekreacyjny

- Aplikacje medyczne i opieki zdrowotnej

-

Często zadawane pytania

- Co sprawia, że kowana węglówka różni się od tradycyjnych materiałów węglowych?

- W których branżach uzyskuje się najszybszy zwrot z inwestycji dzięki wdrażaniu rozwiązań z kowanego włókna węglowego?

- Czy istnieją jakieś ograniczenia lub wyzwania związane z pracą na węglu sztucznym w zastosowaniach przemysłowych?

- Jak węgiel kowany zachowuje się w ekstremalnych warunkach środowiskowych?