Czym jest prepreż z włókna węglowego i jak jest wytwarzany?

Materiały kompozytowe zrewolucjonizowały branże wymagające wytrzymałości, lekkości i trwałości. Wśród tych zaawansowanych kompozytów Prepreg z włókien węglowych zyskał reputację jednego z najważniejszych materiałów do zastosowań o wysokiej wydajności. Od lotnictwa i motoryzacji po energię odnawialną, żeglarstwo i sprzęt sportowy odgrywa on kluczową rolę w nowoczesnej inżynierii.

Ale czym dokładnie jest Prepreg z włókien węglowych , a także jak jest wytwarzany? Zrozumienie jego struktury, składu i procesu produkcji ma kluczowe znaczenie, aby docenić, dlaczego stał się podstawowym elementem zaawansowanych kompozytów. W tym artykule znajdziesz obszerne omówienie prepregru z włókna węglowego, zawierające informacje na temat tego, czym jest, jak jest produkowany i dlaczego ma znaczenie.

Definicja prepregru z włókna węglowego

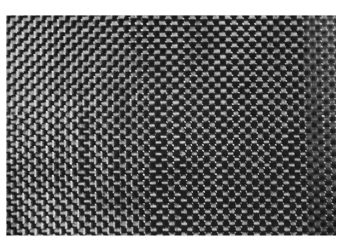

Prepreg z włókna węglowego odnosi się do arkuszy lub rolek włókien węglowych, które zostały uprzednio nasączone systemem żywicy, zazwyczaj epoksydową. W przeciwieństwie do tkanin suchych, które wymagają infuzji żywicy w trakcie produkcji, prepreg posiada już nałożoną żywicę w precyzyjnych ilościach. Żywica jest częściowo utwardzona, na etapie zwanym fazą B, co pozwala, by prepreg pozostał elastyczny i łatwy w obsłudze, jednak nadal wymaga ciepła i ciśnienia, aby osiągnąć pełne utwardzenie.

Ta równowaga zapewnia, że gdy prepreg zostanie ostatecznie przetworzony w autoklawie lub piecu, żywica w pełni utwardzi się, łącząc włókna węglowe w silną i trwałą część kompozytową. Kontrolując w fabryce stosunek włókna do żywicy, producenci mogą zagwarantować spójną jakość i wydajność każdej płyty.

Dlaczego prepreg węglowy jest ważny

Prepreg węglowy ma zalety, które czynią go nieodzownym w branżach wymagających zaawansowanych materiałów. Ofaruje doskonały stosunek wytrzymałości do wagi, odporność na zmęczenie, stabilność termiczną oraz elastyczność projektową. Te właściwości czynią go kluczowym w zastosowaniach, gdzie nie można zaniedbać wydajności i bezpieczeństwa.

Na przykład komponenty lotnicze wykonane z prepreżgu węglowego są lżejsze, a jednocześnie wytrzymalsze niż aluminiowe, co pozwala zmniejszyć zużycie paliwa i zwiększyć ładowność. Samochody wyścigowe zyskują na szybkości i lepszej obsłudze dzięki lżejszym panelom karoseryjnym i konstrukcji szkieletowej. Turbiny wiatrowe wykorzystują łopaty oparte na prepreżgu, które pozwalają pozyskiwać więcej energii, jednocześnie wytrzymując ekstremalne warunki pogodowe.

Podstawowe komponenty prepreżgu węglowego

Aby zrozumieć, jak powstaje prepreżug węglowy, ważne jest, aby znać dwa główne składniki:

Włókna węglowe

Włókna węglowe to ekstremalnie cienkie nici składające się głównie z atomów węgla ułożonych w strukturze krystalicznej. Zapewniają one wytrzymałość na rozciąganie i sztywność prepreżgu. Włókna węglowe są zazwyczaj wytwarzane z prekursorów takich jak poliakrylonitryl (PAN) lub smoła, które są przetwarzane w warunkach wysokiej temperatury, tworząc mocne i lekkie włókna.

System żywicy

Macierz żywiczna łączy włókna ze sobą i przenosi obciążenia między nimi. Najczęściej stosowanym systemem żywicznym jest epoksyd, jednak do uzyskania większej odporności na temperaturę mogą być również wykorzystywane żywice bismaleinianowe (BMI), fenolowe lub poliimidowe. System żywiczny jest projektowany tak, aby częściowo ulegał utwardzeniu w trakcie procesu produkcji prepregu, pozostawiając materiał lepki i giętki, ułatwiając jego obróbkę.

Proces wytwarzania prepregu z włókna węglowego

Produkcja prepregu z włókna węglowego to proces poddana surowej kontroli. Każdy etap jest projektowany w taki sposób, aby zapewnić jednolite przenikanie włókien, stałą zawartość żywicy oraz jakość materiału.

Krok 1: Przygotowanie wzmocnienia z włókna węglowego

Włókna węglowe dostępne są w różnych formach, takich jak taśmy jednokierunkowe, tkaniny płócienne czy tkaniny wieloosiowe. Wybór zależy od planowanego zastosowania. Taśmy jednokierunkowe zapewniają maksymalną wytrzymałość w jednym kierunku, natomiast tkaniny płócienne oferują wzmocnienie wielokierunkowe.

Krok 2: Nanoszenie systemu żywicznego

Włókna przechodzą przez system nanoszenia żywicy, gdzie żywica jest równomiernie nanoszona na tkaninę. Stosuje się kilka metod:

Proces topnienia : Najczęściej stosowana technika, w której żywica jest roztopiona i nanoszona na papier nośny, zanim włókna węglowe zostaną w nią wprasowane. Ciepło i ciśnienie zapewniają jednolite impregnowanie.

Proces zanurzeniowy : Tkanina jest zanurzana w roztworze żywicy. Po zaimpregnowaniu rozpuszczalnik odparowuje, pozostawiając żywicę rozłożoną równomiernie wśród włókien.

Proces foliowy : Cienkie folie żywiczne są warstwowane z tkaninami węglowymi, a następnie ciepło i ciśnienie spajają je w jedną warstwę prepregratu.

Metoda topnienia jest najbardziej rozpowszechniona, ponieważ umożliwia lepszą kontrolę zawartości żywicy i zmniejsza problemy środowiskowe związane z rozpuszczalnikami.

Krok 3: Częściowe utwardzanie do stadium B

Po zaimpregnowaniu żywica jest częściowo utwardzana do stadium B. Zapewnia to lepkość prepregu niezbędną do przylegania do form w trakcie układania, ale nie powoduje pełnego utwardzenia. Stan na etapie B umożliwia przechowywanie i transport materiału przed końcowym procesem utwardzania.

Krok 4: Pakowanie i przechowywanie

Po przygotowaniu węglowy prepreg włóknisty jest cięty na arkusze lub nawijany na szpule, a następnie pakowany w szczelne, ochronne folie, aby zapobiec zanieczyszczeniom i pochłanianiu wilgoci. Ze względu na reaktywność żywicy w temperaturze pokojowej, prepregi przechowywane są w zamrażarkach w temperaturze około -18°C w celu zachowania trwałości.

Zagadnienia związane z przechowywaniem i obsługoą

Prepreg włókna węglowego musi być starannie zarządzany, aby zachować jego właściwości. Jeżeli jest przechowywany w temperaturze pokojowej, zaczyna się przedwcześnie utwardzać, co skraca jego czas nadzoru. Producenci kontrolują tzw. out-time, czyli całkowity czas, przez który prepreg może pozostawać w warunkach otoczenia, zanim stanie się nieprzydatny do użytku.

Po usunięciu z chłodzenia, prepreg należy stopniowo rozmrozić w zamkniętej opakowaniu, aby zapobiec powstawaniu kondensatu. Podczas manipulacji konieczne jest noszenie rękawiczek oraz zapewnienie czystego środowiska, aby uniknąć zanieczyszczenia tłuszczami, kurzem lub wilgocią.

Szlachetnienie: Ostatni etap przetwarzania

Po ułożeniu w formach, węglowy prepreg wymaga szlachetnienia, aby stać się jednolitą strukturą kompozytową. Ten etap zazwyczaj odbywa się w autoklawie, gdzie jednocześnie stosuje się ciepło i ciśnienie, by osiągnąć pełne utwardzenie żywicy i skonsolidować włókna.

Temperatura szlachetnienia dla prepregów epoksydowych zazwyczaj zawiera się w przedziale od 120°C do 180°C, natomiast zaawansowane systemy żywiczne mogą wymagać temperatury powyżej 200°C. Zastosowanie ciśnienia zapewnia eliminację zawartych w materiałach pęcherzyków powietrza, a także osiągnięcie przez laminat maksymalnej gęstości i wytrzymałości mechanicznej.

Zalety prepregu w porównaniu z innymi metodami kompozytowymi

Wytwarzanie węglowego prepregu daje wiele zalet w porównaniu z innymi metodami wytwarzania kompozytów, takimi jak kładzenie na mokro czy wtryskiwanie żywicy do formy (RTM):

Stały stosunek żywicy do włókna zapewniający wiarygodne właściwości mechaniczne.

Zmniejszone ryzyko powstawania pustek i wad.

Lepsza jakość powierzchni i dokładność wymiarowa.

Uproszczona technologia układania dzięki lepkim warstwom prepregu, które łatwo przylegają do form.

Dzięki tym cechom węglowy prepreg włóknisty jest wybierany w zastosowaniach krytycznych, gdzie nie ma miejsca na awarię.

Zastosowania opierające się na węglowym prepregu włóknistym

Węglowy prepreg włóknisty znajduje zastosowanie w wielu gałęziach przemysłu:

Aeronautyka i kosmonautyka : Kadłuby, skrzydła, ogony i komponenty statków kosmicznych.

Motoryzacja : Podwozia samochodów wyścigowych, elementy nadwozia o wysokiej wydajności oraz lekkie komponenty wnętrza.

Energia odnawialna : Łopaty turbin wiatrowych zaprojektowane z myślą o trwałości i wydajności.

Marynarka : Yachty i łodzie regatowe o wysokiej wydajności.

Sprzęt sportowy : Rowerów, rakiet tenisowych, kijów golfowych i nart.

Elektronika : Bezpośredniego wykorzystania w przemyśle lotniczym, motoryzacyjnym i sportowym.

W każdej aplikacji materiał zapewnia optymalną równowagę między lekkością, wytrzymałością i trwałością, której nie potrafią osiągnąć metale czy tradycyjne kompozyty.

Wyzwania związane z pracą z prepregiem

Mimo swoich wielu zalet, prepreg węglowy nie pozbawiony jest również wyzwań. Obejmują one:

Wysoki koszt : Proces produkcji oraz wymagania składowania czynią go droższym od innych kompozytów.

Wrażliwość na warunki składowania : Wymaga zamrażania i starannego monitorowania czasu przechowywania.

Złożoność procesu wytwarzania : Często wymaga autoklawów, które zwiększają koszty inwestycyjne.

Ograniczona trwałość : Nawet w optymalnych warunkach, prepreg należy użyć w określonym czasie.

Te wyzwania wyjaśniają, dlaczego prepreg często zarezerwowany jest dla wysokiej klasy przemysłu, gdzie jakość usprawiedliwia koszt.

Innowacje przyszłości w dziedzinie prepregu z włókna węglowego

Badania i rozwój posuwają naprzód granice możliwości prepregu z włókna węglowego. W przyszłości innowacje mogą obejmować:

Prepregi bezautoklawowe, które utwardzają się bez potrzeby stosowania drogocennego sprzętu.

Wzmacniane systemy żywiczne, które zwiększają odporność na temperaturę i trwałość.

Recyklingowe prepregi zaprojektowane z myślą o celach zrównoważonego rozwoju.

Automatyczne systemy układania, które poprawiają efektywność i zmniejszają koszty pracy.

Te nowinki sprawią, że prepregi staną się bardziej dostępne dla szerokiego przemysłu, poszerzając ich zastosowanie poza lotnictwo i motoryzację na budownictwo i masowe produkty konsumenckie.

Podsumowanie

Preimpregnat z włókna węglowego to zaawansowany materiał kompozytowy łączący wytrzymałość włókna węglowego z uniwersalnością systemu żywicznego. Wytwarzany za pomocą kontrolowanych procesów gwarantujących precyzyjne przesiąknięcie żywicą i spójną jakość, zapewnia niezrównaną wydajność w branżach, gdzie kluczowa jest lekka wytrzymałość.

Od lotnictwa po sprzęt sportowy, preimpregnat z włókna węglowego umożliwia innowacje, oferując doskonałe stosunki wytrzymałości do masy, odporność na zmęczenie, stabilność wymiarową oraz elastyczność projektowania. Mimo że koszt, wymagania składowania i trudności przetwórcze pozostają, korzyści zdecydowanie przewyższają wady w zastosowaniach wysokowydajnych.

W miarę jak technologie produkcji się rozwijają i powstają nowe systemy żywic, preimpregnat z włókna węglowego będzie nadal dominować na rynku materiałów kompozytowych, ustanawiając standard wytrzymałości, precyzji i niezawodności.

Często zadawane pytania

Co czyni preimpregnat z włókna węglowego innym niż suche tkaniny węglowe?

Włókno węglowe w formie prepregu posiada już nałożoną żywicę w kontrolowanych ilościach, podczas gdy tkaniny suche wymagają impregnacji żywicą w trakcie przetwarzania.

W jaki sposób przechowuje się włókno węglowe w formie prepregu?

Przechowuje się go w zamrażarkach w temperaturze około -18°C, aby zapobiec przedwczesnemu utwardzeniu i wydłużyć trwałość.

Które branże najbardziej wykorzystują włókno węglowe w formie prepregu?

Branże lotnicza, motoryzacyjna, energii odnawialnej, morska oraz produkcja wyrobów sportowych są największymi odbiorcami.

Czy możliwe jest przetwarzanie włókna węglowego w formie prepregu bez autoklawu?

Tak. Pojawiają się technologie przetwarzania poza autoklawem, jednak autoklawy pozostają złotym standardem w przypadku wysokiej jakości utwardzania.

Dlaczego Preimpregnacja Węglowa jest taka droga?

Jego koszt odzwierciedla precyzyjną produkcję, wymagania związane z przechowywaniem oraz procesy utwardzania gwarantujące wyjątkową wydajność.

Spis treści

- Czym jest prepreż z włókna węglowego i jak jest wytwarzany?

- Definicja prepregru z włókna węglowego

- Dlaczego prepreg węglowy jest ważny

- Podstawowe komponenty prepreżgu węglowego

- Proces wytwarzania prepregu z włókna węglowego

- Zagadnienia związane z przechowywaniem i obsługoą

- Szlachetnienie: Ostatni etap przetwarzania

- Zalety prepregu w porównaniu z innymi metodami kompozytowymi

- Zastosowania opierające się na węglowym prepregu włóknistym

- Wyzwania związane z pracą z prepregiem

- Innowacje przyszłości w dziedzinie prepregu z włókna węglowego

- Podsumowanie

-

Często zadawane pytania

- Co czyni preimpregnat z włókna węglowego innym niż suche tkaniny węglowe?

- W jaki sposób przechowuje się włókno węglowe w formie prepregu?

- Które branże najbardziej wykorzystują włókno węglowe w formie prepregu?

- Czy możliwe jest przetwarzanie włókna węglowego w formie prepregu bez autoklawu?

- Dlaczego Preimpregnacja Węglowa jest taka droga?