Dlaczego włókno węglowe w formie prepregu jest pierwszym wyborem dla zastosowań wysokiej klasy?

W świecie zaawansowanych materiałów niewiele zyskało tak dużego uznania jak Prepreg z włókien węglowych . Dzięki swojej lekkiej wytrzymałości, precyzji i zdolności dostosowania stał się on podstawą branż, które wymagają nieustępliwych osiągów. Od lotnictwa i motoryzacji po sprzęt sportowy, energię odnawialną i nowoczesne produkty konsumenckie, Prepreg z włókien węglowych utwierdził swoją rolę jako materiał wyboru dla zastosowań wysokiej klasy.

Ale co czyni Prepreg z Włókna Węglowego tak wyjątkowym? Dlaczego inżynierowie, producenci i innowatorzy nadal na niego polegają, mimo że często jest on droższy niż tradycyjne materiały? W tym artykule omówimy powody, dla których Prepreg z Włókna Węglowego jest preferowanym rozwiązaniem w wymagających branżach, analizując jego zalety, wyzwania i potencjał przyszłościowy.

Co to jest prepreg z włókna węglowego?

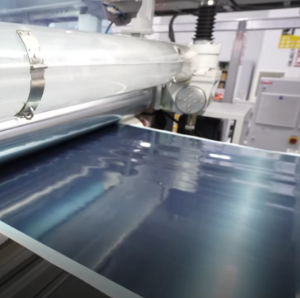

Włókno węglowe prepreżowe to materiał kompozytowy składający się z wzmocnień włóknem węglowym, które są uprzednio nasączone systemem żywicy, zazwyczaj epoksydową. W odróżnieniu od włókien suchych, wymagających oddzielnego nasączania żywicą w trakcie produkcji, prepreżowe mają już równomiernie rozłożoną żywicę w odpowiednim stosunku. Żywica ta znajduje się w stanie częściowo utwardzonym (etap B), co oznacza, że do pełnego utwardzenia i stwardnienia w wysokiej wydajnościowej strukturze kompozytowej wymagana jest odpowiednia temperatura i ciśnienie.

Równowaga między wytrzymałością włókna a odpornością żywicy jest dokładnie kontrolowana, zapewniając spójność każdej partii. Eliminuje to jeden z największych problemów w produkcji kompozytów – uzyskanie równomiernej dystrybucji żywicy – umożliwiając w ten sposób wytwarzanie elementów o doskonyłych właściwościach mechanicznych i minimalnej zawartości porów.

Zalety włókna węglowego prepreżowego

Lekki i wytrzymały

Jedną z najważniejszych zalet prepreżgu z włókna węglowego jest jego nieosiągalne dla innych materiałów stosunek wytrzymałości do wagi. Włókna węglowe są silniejsze niż stal i lżejsze niż aluminium. Po połączeniu z żywicą epoksydową lub wysokowydajnymi systemami żywicznymi, prepreżgi tworzą komponenty o ogromnej wytrzymałości i ekstremalnej lekkości.

Dzięki tej właściwości prepreżg z włókna węglowego stosowany jest w samolotach, samochodach wyścigowych, satelitach i innych zastosowaniach, gdzie zmniejszenie wagi bez utraty wytrzymałości bezpośrednio poprawia osiągi, ekonomiczność i bezpieczeństwo.

Dokładność i spójność

Ponieważ zawartość żywicy w prepreżgu z włókna węglowego jest dokładnie wyregulowana, każdy zwój lub arkusz charakteryzuje się identycznym stosunkiem włókna do żywicy. Ta spójność zmniejsza ryzyko błędów podczas produkcji i zapewnia, że gotowe części spełniają ścisłe wymagania inżynieryjne. Dla takich branż jak lotnictwo, gdzie marginesy bezpieczeństwa są niewielkie, taka niezawodność ma kluczowe znaczenie.

Wysokie właściwości mechaniczne

Dobrze utwardzone elementy z prepregru węglowego oferują wyjątkową wytrzymałość na rozciąganie, sztywność oraz odporność na zmęczenie. Wykazują również doskonałą stabilność wymiarową, co oznacza, że zachowują swój kształt pod wpływem naprężeń mechanicznych lub termicznych. Dzięki temu nadają się do środowisk o wysokim obciążeniu i wysokiej temperaturze.

Elastyczność projektowania

Prepreg węglowy może być układany w wielu orientacjach — jednokierunkowej, płóciennej lub wieloosiowej — aby dopasować właściwości użytkowe. Inżynierowie mogą projektować komponenty o określonej wytrzymałości lub sztywności w danym kierunku, optymalizując zużycie materiału i zmniejszając niepotrzebną wagę.

Zmniejszona liczba wad w porównaniu z innymi metodami

Ponieważ żywica jest nanoszona wcześniej, istnieje mniejsze ryzyko powstawania wolnych przestrzeni, suchych plam lub nierównomiernego utwardzania, które mogą pogorszyć właściwości użytkowe. W porównaniu z metodą wtrysku żywicy lub mokrym układaniem, prepregru zapewniają wyższą jakość i bardziej przewidywalne wyniki.

Zastosowania w przemyśle wysokiej klasy

Aeronautyka i kosmonautyka

W lotnictwie zmniejszenie masy przekłada się bezpośrednio na oszczędność paliwa i wydłużenie zasięgu lotu. Włókno węglowe w formie prepregu jest powszechnie stosowane w kadłubach samolotów, skrzydłach, częściach ogonowych, a nawet w elementach wnętrza. Wysoka wytrzymałość i odporność na zmęczenie pozwalają na wytrzymywanie wielokrotnych cykli obciążenia bez ulegania uszkodzeniom.

Eksploracja kosmosu również opiera się na włóknie węglowym w formie prepregu. Satelity i statki kosmiczne wymagają lekkich konstrukcji, które potrafią wytrzymać skrajne wahania temperatury, promieniowanie oraz warunki próżniowe. Kompozyty prepregowe posiadają te właściwości, zachowując jednocześnie dokładność wymiarową.

Motoryzacja i sporty motorowe

W sportach motorowych każdy gram ma znaczenie. Włókno węglowe w formie prepregu jest materiałem wyboru na nadwozia samochodów wyścigowych, elementy szkieletu nośnego oraz części aerodynamiczne. Jego lekkość poprawia prędkość i właściwości jezdne, a wytrzymałość gwarantuje bezpieczeństwo podczas zderzeń z wysoką prędkością.

Luksusowe marki motoryzacyjne o wysokiej wydajności również stosują prepregi z włókna węglowego do wykończenia wnętrza, maski i elementów konstrukcyjnych. Poza walorami estetycznymi, przyczynia się to do oszczędności paliwa i redukcji emisji dzięki zmniejszeniu masy pojazdu.

Energia odnawialna

Łopaty turbin wiatrowych to kolejne zastosowanie, w którym prepregi z włókna węglowego są coraz częściej wykorzystywane. Dłuższe łopaty pozwalają przechwycić więcej energii, jednak muszą pozostać lekkie i wytrzymałe, aby wytrzymać lata dynamicznego obciążenia. Kompozyty prepregowe pozwalają producentom posuwać się naprzód z projektowaniem, nie narażając trwałości.

Marynarka

Jachty i łodzie o wysokiej wydajności często wykorzystują prepregi z włókna węglowego w kadłubach, masztach i elementach sportowych. Odporność na wodę morską, zmęczenie materiału i duże obciążenia udarowe czyni je idealnym wyborem dla surowego środowiska morskiego, umożliwiając jednocześnie budowę szybszych i bardziej zwrotnej konstrukcji.

Sport i artykuły konsumpcyjne

Od rowerów i rakiet tenisowych po kije golfowe i narty, włókno węglowe w formie prepregu znajduje zastosowanie w wysokiej klasy artykułach sportowych. Sportowcy korzystają z lżejszego sprzętu, który zapewnia lepszą przenoszenie mocy, sztywność i trwałość. Nawet produkty konsumenckie, takie jak premium laptopy, drony czy luksusowe akcesoria wykorzystują kompozyty prepregowe, by osiągnąć elegancki i lekki wygląd.

Jak temperatura wpływa na zastosowanie

Kontrola temperatury to jeden z najważniejszych czynników przy pracy z włóknem węglowym w formie prepregu.

Przechowywanie : Prepreg należy przechowywać w zamrażarkach w temperaturze około -18°C, aby zapobiec przedwczesnemu utwardzeniu.

Obsługa : Dłuższy czas przebywania w temperaturze pokojowej może uczynić materiał nieprzydatnym do użycia.

Suszka : Do pełnego utwardzenia systemu żywicznego wymagane są ciepło i ciśnienie. Nieprawidłowe cykle utwardzania mogą wpłynąć negatywnie na wytrzymałość, odporność udarową oraz stabilność wymiarową.

Różne systemy prepregowe są również projektowane pod kątem różnych temperatur eksploatacji. Standardowe systemy epoksydowe mogą wytrzymać do 120°C, podczas gdy zaawansowane poliimidy są w stanie wytrzymać 300°C lub więcej, umożliwiając ich zastosowanie w silnikach odrzutowych lub statkach kosmicznych.

Wyzwania związane z prepregiem węglowym

Mimo wielu zalet, prepreg węglowy wiąże się również z pewnymi trudnościami ograniczającymi jego zastosowanie do produktów wysokiej klasy.

Wysoki koszt

Proces wytwarzania prepregu węglowego jest kosztowny i wymaga precyzyjnego sprzętu oraz kontrolowanych warunków przechowywania. Sprawia to, że jest mniej opłacalny dla branż wrażliwych na koszty.

Wymagania dotyczące przetwarzania

Prepreg wymaga utwardzania w kontrolowanej temperaturze i pod ciśnieniem, często w autoklawie. Powoduje to zwiększenie złożoności i kosztów produkcji. Mimo że pojawiają się nowe technologie pozwalające na produkcję poza autoklawem (OOA), nie są one jeszcze powszechnie stosowane.

Ograniczona trwałość

Nawet przy prawidłowym przechowywaniu prepreg węglowy ma ograniczoną trwałość. Jeżeli nie zostanie użyty w zalecanym czasie, materiał może ulec degradacji i przestać być użyteczny.

Wrażliwość na warunki obsługi

Wilgoć, zanieczyszczenie lub niewłaściwe rozmrażanie mogą wpłynąć negatywnie na właściwości. Producenci muszą dokładnie przeszkolić personel i utrzymywać surowe kontrole procesowe.

Dlaczego nadal jest to materiał pierwszego wyboru

Pomimo tych wyzwań niezrównana jakość włókna węglowego w formie prepregu sprawia, że pozostaje materiałem pierwszego wyboru w zastosowaniach wysokiej klasy. Gdy porażka nie wchodzi w grę, gdy zyski wynikające z wydajności są krytyczne, a innowacje napędzają projektowanie, żaden inny materiał nie oferuje takiego samego połączenia zalet.

Jego zdolność do zmniejszania masy przy jednoczesnym zachowaniu lub przewyższaniu wytrzymałości metali, jednolita jakość oraz wszechstronność w różnych gałęziach przemysłu czynią go materiałem strategicznym na dzisiejszym rynku.

Przyszłość włókna węglowego w formie prepregu

Przyszłość jest obiecująca dzięki nowym innowacjom. Wśród rozwiązań znajdują się:

Prepregi bezautoklawowe, które obniżają koszty produkcji.

Modyfikowane żywice zapewniające wyższą odporność temperaturową i trwałość.

Recyklingowe prepregi, które odpowiadają na potrzeby ochrony środowiska.

Automatyzacja w układaniu prepregu umożliwia szybszą i bardziej efektywną produkcję.

W miarę dojrzewania tych innowacji prepreg z włókna węglowego stanie się bardziej dostępny w różnych sektorach, rozszerzając swoją rolę poza zastosowania premium na produkty masowe.

Podsumowanie

Prepreg z włókna węglowego zasłużył na swoją renomę jako materiał wyboru w zastosowaniach premium, ponieważ oferuje to, czego niewiele innych materiałów jest w stanie zaoferować: wyjątkową wytrzymałość, nieosiągalną lekkość, precyzję i niezawodność. Od samolotów i samochodów wyścigowych po turbiny wiatrowe i sprzęt sportowy – zrewolucjonizował branże, posuwając granice wydajności.

Mimo że koszty i złożoność przetwarzania pozostają barierami, korzyści znacznie przewyższają wyzwania w sektorach, w których na pierwszym miejscu są wydajność, bezpieczeństwo i innowacyjność. Wraz z postępem technologii produkcji i pojawieniem się bardziej zrównoważonych rozwiązań, prepreg z włókna węglowego będzie nadal wyznaczał standard doskonałości w inżynierii kompozytowej.

Jest to historia ciągłej ewolucji, w której nauka i inżynieria łączą się, tworząc rozwiązania lżejsze, mocniejsze i bardziej wydajne niż kiedykolwiek wcześniej.

Często zadawane pytania

Dlaczego Preimpregnacja Węglowa jest lepsza niż tradycyjne kompozyty?

Zapewnia równomierne rozprowadzenie żywicy, większą wytrzymałość oraz mniejszą ilość wad w porównaniu do laminowania mokrego lub wlewania żywicy.

Czy Preimpregnację Węglową można stosować bez autoklawu?

Tak. Nowe systemy pozwalają na utwardzanie w piekarniach, jednak autoklawy nadal dają najlepsze rezultaty.

Które sektory najbardziej polegają na Preimpregnacji Węglowej?

Lotnictwo, motoryzacja, energie odnawialne, przemysł morski oraz wysokiej klasy sprzęt sportowy to główne sektory wykorzystujące prepreg.

Dlaczego Preimpregnacja Węglowa jest taka droga?

Jej produkcja wiąże się z precyzyjnym nanoszeniem żywicy, magazynowaniem w chłodni oraz utwardzaniem w autoklawie, co podnosi koszty.

Czy Preimpregnację Węglową można recyklingować?

Tradycyjne preprege są trudne do recyklingu, ale nowe systemy żywic i metody pirolizy poprawiają możliwość recyklingu.

Spis treści

- Dlaczego włókno węglowe w formie prepregu jest pierwszym wyborem dla zastosowań wysokiej klasy?

- Co to jest prepreg z włókna węglowego?

- Zalety włókna węglowego prepreżowego

- Zastosowania w przemyśle wysokiej klasy

- Jak temperatura wpływa na zastosowanie

- Wyzwania związane z prepregiem węglowym

- Dlaczego nadal jest to materiał pierwszego wyboru

- Przyszłość włókna węglowego w formie prepregu

- Podsumowanie

- Często zadawane pytania