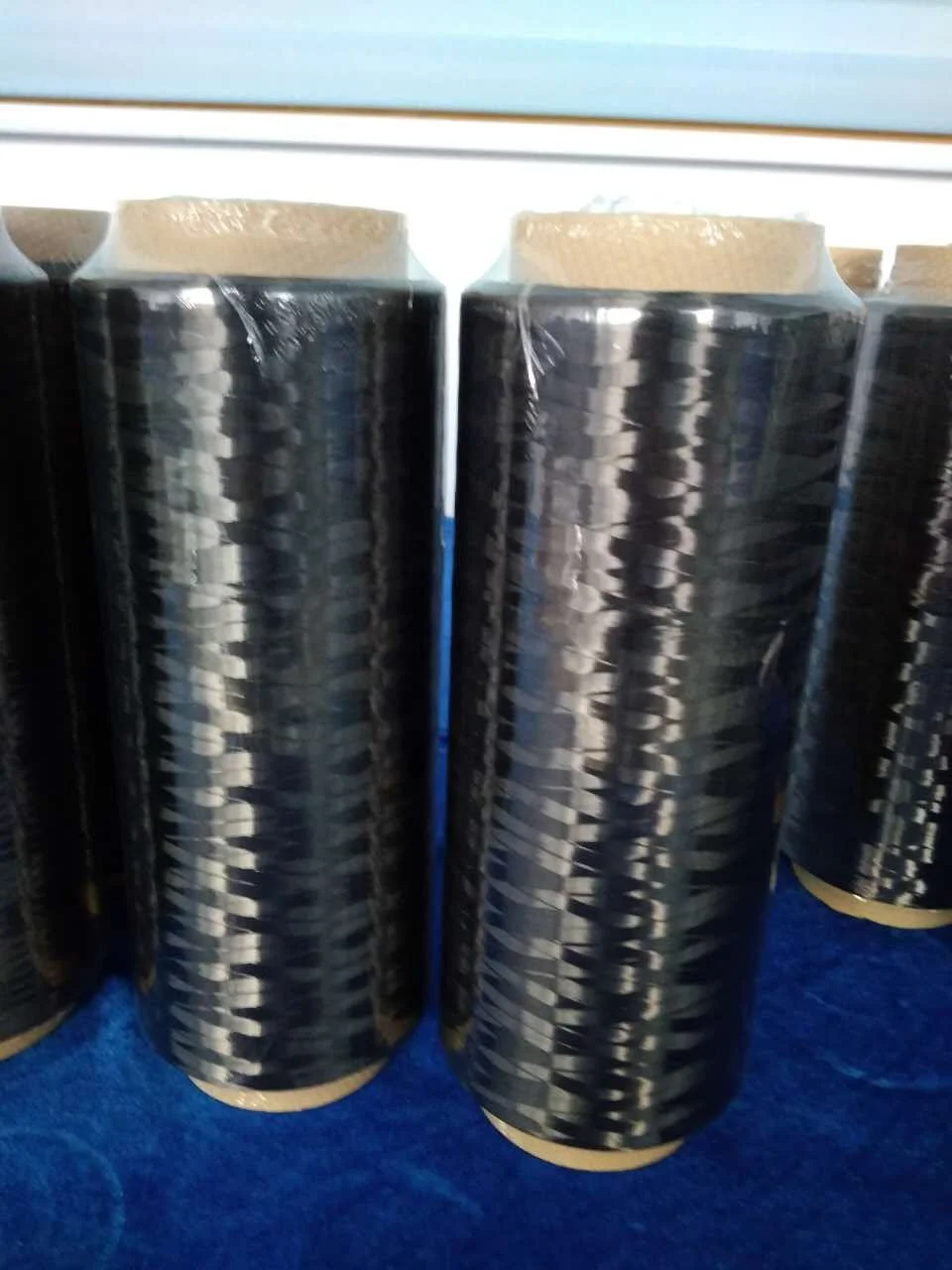

Os setores aeroespacial, automotivo e de manufatura têm presenciado uma transformação revolucionária rumo a materiais avançados que oferecem desempenho superior mantendo a integridade estrutural. Entre esses materiais inovadores, os compósitos de fibra de carbono surgiram como a escolha preferida para engenheiros e projetistas que buscam otimizar a relação peso-resistência e melhorar o desempenho geral do produto. Essa transformação em relação aos materiais tradicionais representa mais do que um simples avanço tecnológico; significa uma mudança fundamental na forma como as indústrias modernas abordam a seleção de materiais e o desenvolvimento de produtos.

Propriedades Superiores de Resistência em Relação ao Peso

Características Excepcionais de Resistência à Tração

Os compósitos de fibra de carbono demonstram notáveis propriedades de resistência à tração que superam amplamente as dos materiais convencionais, como aço e alumínio. A estrutura molecular única das fibras de carbono, composta por átomos de carbono fortemente ligados e dispostos em formação cristalina, proporciona uma resistência excepcional às forças de alongamento e ruptura. Essa resistência inerente permite aos fabricantes criar componentes capazes de suportar cargas extremas de tensão, mantendo a integridade estrutural durante toda a vida útil operacional.

A resistência à tração de compósitos de fibra de carbono de alta qualidade varia normalmente entre 3.500 e 6.000 MPa, dependendo do tipo específico de fibra e do processo de fabricação empregado. Essa força extraordinária permite aos engenheiros projetar componentes mais finos e leves sem comprometer os padrões de segurança ou desempenho. Indústrias como aeroespacial e automotiva se beneficiam significativamente dessa propriedade, pois ela possibilita a criação de veículos e aeronaves mais eficientes em termos de combustível, mantendo uma confiabilidade estrutural superior.

Vantagens do Design Leve

A natureza leve dos compósitos de fibra de carbono representa uma de suas vantagens mais marcantes em comparação com materiais tradicionais. Com uma densidade aproximadamente 75% inferior à do aço e 35% inferior à do alumínio, esses materiais avançados permitem reduções significativas de peso em produtos acabados. Essa redução de peso se traduz diretamente em maior eficiência de combustível, capacidades de desempenho aprimoradas e custos operacionais reduzidos em diversas aplicações.

Processos de fabricação que utilizam fabrico a partir de fibras de carbono podem alcançar reduções de peso de até 60% em comparação com componentes equivalentes de aço, mantendo ou até melhorando o desempenho estrutural. Essa capacidade dramática de redução de peso tornou os compósitos de fibra de carbono indispensáveis em aplicações onde cada grama importa, desde carros de Fórmula 1 até componentes de aeronaves comerciais.

Durabilidade e Longevidade Aprimoradas

Propriedades de Resistência à Corrosão

Diferentemente dos materiais metálicos tradicionais, que são suscetíveis à oxidação e corrosão, os compósitos de fibra de carbono apresentam resistência excepcional à degradação ambiental. A natureza inerte das fibras de carbono significa que elas não reagem com umidade, sal ou a maioria dos produtos químicos, tornando-as ideais para aplicações em ambientes agressivos. Essa resistência à corrosão elimina a necessidade de revestimentos protetores e reduz significativamente os requisitos de manutenção a longo prazo.

Aplicações marítimas beneficiam particularmente das propriedades resistentes à corrosão dos compósitos de fibra de carbono, já que materiais tradicionais frequentemente sofrem com a exposição à água salgada e corrosão galvânica. A durabilidade dos componentes de compósito de fibra de carbono em ambientes marinhos pode exceder a do aço inoxidável em várias décadas, proporcionando economias substanciais ao longo do ciclo de vida do produto. Instalações industriais que operam em atmosferas corrosivas também aproveitam essas propriedades para garantir a confiabilidade dos equipamentos e minimizar interrupções.

Resistência à Fadiga e Vida em Ciclo

Os compósitos de fibra de carbono demonstram resistência à fadiga superior em comparação com alternativas metálicas, mantendo suas propriedades mecânicas mesmo após milhões de ciclos de estresse. Esse desempenho excepcional à fadiga decorre da interface fibra-matriz, que distribui efetivamente as cargas e impede a propagação de trincas. Componentes fabricados com compósitos de fibra de carbono podem suportar condições repetitivas de carregamento sem sofrer o enfraquecimento progressivo que normalmente afeta materiais tradicionais.

A vida em fadiga de estruturas bem projetadas em compósito de fibra de carbono frequentemente excede a de componentes equivalentes de alumínio por fatores de dez ou mais. Essa vida útil prolongada reduz a frequência de substituições e os custos de manutenção, ao mesmo tempo que melhora a confiabilidade geral do sistema. Indústrias que exigem aplicações de alto número de ciclos, como energia eólica e aerospace, dependem fortemente dessas propriedades resistentes à fadiga para garantir sucesso operacional a longo prazo.

Flexibilidade de Projeto e Vantagens na Fabricação

Capacidades de Geometria Complexa

Os processos de fabricação associados aos compósitos de fibra de carbono permitem a criação de geometrias complexas que seriam difíceis ou impossíveis de alcançar com materiais tradicionais. Técnicas avançadas de moldagem permitem aos engenheiros integrar múltiplas funções em componentes únicos, reduzindo a complexidade da montagem e eliminando pontos potenciais de falha. Essa liberdade de projeto permite a otimização de forma e função de maneiras que os métodos tradicionais de fabricação não conseguem igualar.

Os compósitos de fibra de carbono podem ser moldados em formas intricadas com espessuras variadas de parede, reforços integrados e características embutidas durante o processo de fabricação. Essa capacidade elimina a necessidade de operações secundárias de usinagem e procedimentos de montagem, reduzindo o tempo e os custos de produção. A possibilidade de criar estruturas ocas com geometrias internas proporciona economia adicional de peso e oportunidades de integração funcional que melhoram o desempenho geral do produto.

Propriedades mecânicas ajustadas

Uma das vantagens mais significativas dos compósitos de fibra de carbono reside na sua capacidade de serem projetados com propriedades direcionais que atendem a requisitos específicos de carga. Ao controlar a orientação das fibras e as sequências de empilhamento, os engenheiros podem otimizar as características de resistência e rigidez em direções predeterminadas. Essa capacidade de personalização permite um uso mais eficiente do material e um desempenho estrutural melhorado em comparação com materiais tradicionais isotrópicos.

A natureza anisotrópica dos compósitos de fibra de carbono permite aos projetistas posicionar o reforço exatamente onde é mais necessário, criando estruturas que são ao mesmo tempo leves e altamente eficientes. Essa abordagem de reforço direcionado contrasta fortemente com materiais tradicionais, que possuem propriedades uniformes independentemente da direção da carga. Ferramentas avançadas de simulação e técnicas de fabricação continuam expandindo as possibilidades de personalização de propriedades nas aplicações de compósitos de fibra de carbono.

Considerações económicas e ambientais

Análise dos custos do ciclo de vida

Embora o custo inicial do material dos compósitos de fibra de carbono possa exceder o de materiais tradicionais, uma análise abrangente do custo ao longo do ciclo de vida frequentemente revela vantagens econômicas significativas. A combinação de requisitos reduzidos de manutenção, vida útil prolongada e características de desempenho aprimoradas resulta frequentemente em um custo total de propriedade mais baixo. As indústrias que investem em soluções com compósitos de fibra de carbono normalmente obtêm economias substanciais por meio da redução do consumo de combustível, dos custos de manutenção e da frequência de substituição.

A natureza leve dos compósitos de fibra de carbono traduz-se diretamente em economia de custos operacionais em aplicações de transporte, por meio de maior eficiência de combustível. Fabricantes de aeronaves relatam economias de combustível de vários pontos percentuais ao incorporar estruturas de compósito de fibra de carbono, o que representa milhões de dólares em economia operacional ao longo da vida útil da aeronave. Benefícios semelhantes são observados em aplicações automotivas, onde a redução de peso melhora a eficiência do combustível e reduz as emissões.

Sustentabilidade e Potencial de Reciclagem

O impacto ambiental dos compósitos de fibra de carbono continua a melhorar à medida que avançam as tecnologias de reciclagem e os processos de fabricação sustentáveis. Métodos modernos de reciclagem de compósitos de fibra de carbono podem recuperar fibras de carbono valiosas para reutilização em aplicações secundárias, reduzindo resíduos e conservando recursos. A durabilidade dos componentes de compósito de fibra de carbono também contribui para a sustentabilidade, reduzindo a frequência de substituição e os impactos associados à fabricação.

Sistemas emergentes de resinas baseadas em biocompostos e fontes renováveis de fibras estão aprimorando ainda mais o perfil ambiental dos compósitos de fibra de carbono. Esses avanços, combinados com processos de recuperação de energia para componentes no fim da vida útil, posicionam os compósites de fibra de carbono como alternativas cada vez mais sustentáveis aos materiais tradicionais. As emissões operacionais reduzidas alcançadas por meio da economia de peso frequentemente compensam a maior energia incorporada da produção em prazos relativamente curtos.

Aplicações Industriais e Benefícios de Desempenho

Aplicações Aeroespaciais e de Defesa

A indústria aeroespacial tem sido pioneira na adoção de compósitos de fibra de carbono devido às suas características excepcionais de desempenho e potencial de redução de peso. Fabricantes de aeronaves comerciais agora incorporam compósitos de fibra de carbono em componentes estruturais principais, obtendo reduções de peso que se traduzem diretamente em maior eficiência de combustível e capacidade de carga aumentada. Aplicações militares se beneficiam das características de furtividade e tolerância a danos das estruturas de compósito de fibra de carbono.

Os compósitos de fibra de carbono permitem o design de componentes aeronáuticos com funcionalidades integradas, como propriedades de absorção de radar e sensores embutidos. A estabilidade dimensional desses materiais sob variações de temperatura os torna ideais para aplicações aeroespaciais de precisão, nas quais tolerâncias rigorosas devem ser mantidas em amplas faixas operacionais. Aplicações espaciais se beneficiam particularmente das baixas propriedades de desgaseificação e da resistência à radiação de sistemas de compósitos de fibra de carbono adequadamente formulados.

Soluções em Automotivo e Transporte

A indústria automotiva depende cada vez mais de compósitos de fibra de carbono para atender a regulamentações rigorosas de eficiência de combustível e emissões, ao mesmo tempo que mantém os padrões de segurança. Veículos de alto desempenho utilizam painéis de carroceria e componentes estruturais de compósito de fibra de carbono para alcançar relações ideais entre potência e peso, bem como características de dirigibilidade. Aplicações em massa estão surgindo à medida que os custos de fabricação diminuem e os volumes de produção aumentam.

Os compósitos de fibra de carbono oferecem características superiores de absorção de energia em colisões em comparação com materiais tradicionais, proporcionando maior proteção aos ocupantes ao mesmo tempo que reduz o peso total do veículo. A flexibilidade de projeto permite a criação de zonas de amolgamento e estruturas absorvedoras de energia que otimizam o desempenho em segurança. Os fabricantes de veículos elétricos valorizam particularmente a redução de peso proporcionada pelos compósitos de fibra de carbono, já que o menor peso se traduz diretamente em maior autonomia da bateria e eficiência aprimorada.

Inovações no Processo de Fabricação

Tecnologias Avançadas de Produção

Os processos modernos de fabricação de compósitos de fibra de carbono evoluíram para permitir produção em alto volume mantendo padrões de qualidade. Sistemas automatizados de colocação de fibras e técnicas de moldagem por transferência de resina permitem a produção consistente e repetível de componentes complexos de compósito de fibra de carbono. Esses métodos avançados de fabricação reduzem os custos com mão de obra e melhoram o controle de qualidade em comparação com os processos tradicionais de aplicação manual.

O desenvolvimento de processos de cura fora de autoclave tornou a fabricação de compósitos de fibra de carbono mais acessível e econômica para uma ampla gama de aplicações. Essas técnicas reduzem o consumo de energia e eliminam a necessidade de equipamentos de autoclave caros, ao mesmo tempo em que produzem componentes de alta qualidade. A melhoria contínua nos processos de fabricação continua reduzindo custos e expandindo as possíveis aplicações para compósitos de fibra de carbono.

Controle de Qualidade e Métodos de Teste

Métodos sofisticados de ensaio não destrutivo garantem a qualidade e confiabilidade dos componentes de compósito de fibra de carbono durante todo o processo de fabricação. Inspeção ultrassônica, termografia e técnicas radiográficas podem detectar defeitos internos e verificar a integridade estrutural sem danificar os componentes. Essas medidas de controle de qualidade proporcionam confiança no desempenho e na segurança dos produtos de compósito de fibra de carbono.

Ferramentas avançadas de simulação e modelagem permitem que engenheiros prevejam o comportamento de compósitos de fibra de carbono sob diversas condições de carga antes do início da fabricação. Essa capacidade preditiva reduz o tempo e os custos de desenvolvimento, ao mesmo tempo que otimiza o desempenho do projeto. Sistemas de monitoramento em tempo real durante a fabricação podem detectar e corrigir variações de processo, garantindo qualidade consistente em ambientes de produção.

Perguntas Frequentes

O que torna os compósitos de fibra de carbono mais resistentes que o aço e ao mesmo tempo mais leves?

Os compósitos de fibra de carbono alcançam relações excepcionais de resistência-peso por meio de sua estrutura molecular única e arquitetura fibra-matriz. As fibras individuais de carbono consistem em átomos de carbono fortemente ligados, dispostos em uma formação cristalina, proporcionando alta resistência à tração. Quando incorporadas em uma matriz polimérica, essas fibras criam um material compósito que pode ser até cinco vezes mais resistente que o aço, ao mesmo tempo que é aproximadamente 75% mais leve. A natureza direcional das fibras permite aos engenheiros posicionar a resistência exatamente onde é necessária, maximizando a eficiência.

Como os compósitos de fibra de carbono resistem melhor à corrosão do que os metais tradicionais?

Os compósitos de fibra de carbono apresentam excelente resistência à corrosão, porque as fibras de carbono são quimicamente inertes e não reagem com umidade, oxigênio ou a maioria dos produtos químicos industriais. Diferentemente dos metais, que sofrem reações de oxidação que levam à ferrugem e degradação, os compósitos de fibra de carbono mantêm sua integridade estrutural em ambientes agressivos. A matriz polimérica que une as fibras também oferece resistência química adicional, tornando esses materiais ideais para aplicações marinhas, no processamento químico e em ambientes externos, onde materiais tradicionais exigiriam revestimentos protetores ou substituição frequente.

Os compósitos de fibra de carbono são economicamente viáveis em comparação com materiais tradicionais?

Embora os compósitos de fibra de carbono geralmente tenham custos iniciais de material mais altos do que os materiais tradicionais, muitas vezes oferecem um valor superior por meio da análise de custo ao longo do ciclo de vida. A vida útil prolongada, os requisitos reduzidos de manutenção e os benefícios operacionais, como economia de combustível, frequentemente compensam o investimento inicial mais elevado. Em aplicações nas quais a redução de peso se traduz em economias operacionais, como na indústria aeroespacial e automotiva, os compósitos de fibra de carbono podem proporcionar vantagens econômicas significativas ao longo de sua vida útil.

Os compósitos de fibra de carbono podem ser reciclados ou descartados de forma sustentável?

Sim, os compósitos de fibra de carbono podem ser reciclados por meio de várias tecnologias em desenvolvimento, incluindo pirólise, solvolise e métodos de reciclagem mecânica. Esses processos permitem recuperar as fibras de carbono para reutilização em aplicações secundárias, embora normalmente com alguma redução nas propriedades mecânicas. A indústria continua a desenvolver métodos de reciclagem mais eficientes e materiais de matriz à base de biocompostos para melhorar o desempenho ambiental dos compósitos de fibra de carbono. Além disso, a vida útil prolongada desses materiais reduz a frequência de substituição, contribuindo para a sustentabilidade geral.

Sumário

- Propriedades Superiores de Resistência em Relação ao Peso

- Durabilidade e Longevidade Aprimoradas

- Flexibilidade de Projeto e Vantagens na Fabricação

- Considerações económicas e ambientais

- Aplicações Industriais e Benefícios de Desempenho

- Inovações no Processo de Fabricação

-

Perguntas Frequentes

- O que torna os compósitos de fibra de carbono mais resistentes que o aço e ao mesmo tempo mais leves?

- Como os compósitos de fibra de carbono resistem melhor à corrosão do que os metais tradicionais?

- Os compósitos de fibra de carbono são economicamente viáveis em comparação com materiais tradicionais?

- Os compósitos de fibra de carbono podem ser reciclados ou descartados de forma sustentável?