Освоение передовых методов производства композитных материалов с использованием стеклоткани с пропиткой смолой

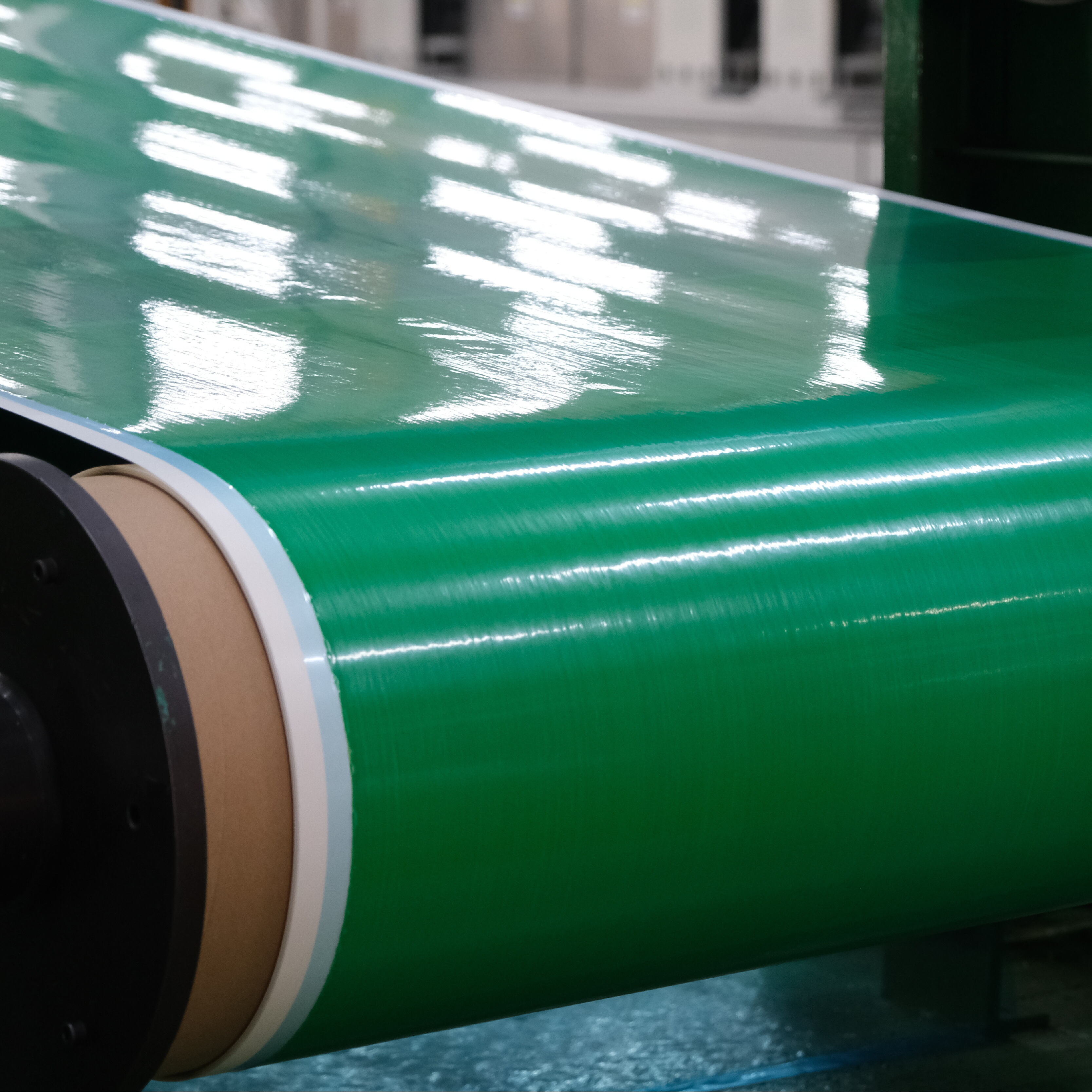

Препрег из стекловолокна произвела революцию в производстве композитов в авиакосмической, автомобильной и судостроительной отраслях. Этот передовой материал, состоящий из стекловолоконного армирующего элемента, предварительно пропитанного смоляными системами, обеспечивает исключительное соотношение прочности к весу и стабильные свойства материала. Понимание того, как работать со стеклотканью с пропиткой смолой, имеет ключевое значение для достижения оптимальных результатов при производстве композитных деталей.

Современное производство требует все более совершенных материалов, и стеклопластиковая препреги вышла на передний край инноваций в области композитных материалов. Ее предварительно пропитанная природа обеспечивает точное содержание смолы и устраняет трудоемкие процессы ручной укладки, связанные с традиционным производством композитов. Однако, успех в работе с этим материалом требует внимания к деталям и соблюдения конкретных рекомендаций по обращению и обработке.

Основные рекомендации по хранению и обращению

Контроль температуры и требования к хранению

Правильное хранение стеклопластиковой препреги имеет ключевое значение для сохранения ее качества и обрабатываемости. Эти материалы, как правило, требуют хранения при температуре от -18°C до -23°C (от 0°F до -10°F), чтобы предотвратить преждевременное отверждение. При извлечении стеклопластиковой препреги из холодного хранения крайне важно дать ей полностью разморозиться перед открытием герметичной упаковки, чтобы предотвратить попадание влаги из-за конденсации.

Срок хранения стеклопластика при комнатной температуре, также известный как время выдержки, зависит от системы смолы, но обычно составляет от 7 до 30 дней. Ведение подробных записей о времени выдержки материала имеет решающее значение для обеспечения оптимальной производительности и предотвращения отходов.

Лучшие практики обработки материалов

При работе со стеклопластиком обязательно надевать чистые, не оставляющие ворса перчатки, чтобы избежать загрязнения и обеспечить безопасность работников. Материал следует обращать осторожно, чтобы не нарушить ориентацию волокон или образование складок. При резке и укладке важно поддерживать чистоту рабочего места, поскольку любые посторонние частицы могут нарушить целостность готовой детали.

Для чистой резки без повреждения краев необходимо использовать подходящие инструменты, такие как острые ножницы или канцелярские ножи, предназначенные для композитных материалов. Использование разделительных пленок и вырывных слоев при укладке облегчает дальнейшую обработку и улучшает качество поверхности.

Методы укладки и обработки

Профессиональная методология укладки

Успешная укладка стеклоткани с пропиткой начинается с тщательного планирования ориентации и последовательности слоев. Каждый слой следует наносить с постоянным давлением, чтобы удалить захваченный воздух и обеспечить надлежащую консолидацию. Использование методов уплотнения между слоями может значительно улучшить качество ламината, особенно для сложных деталей или толстых участков.

При работе с несколькими слоями разносите точки соединений и нахлестов, чтобы предотвратить концентрацию напряжений в готовой детали. Правильное выравнивание волокон имеет критическое значение, поскольку их несоосность может значительно снизить механические свойства готового компонента.

Расширенные параметры обработки

Обработка стеклопластика обычно включает циклы отверждения в автоклаве или без автоклава. Температурные профили, приложение давления и время выдержки должны строго контролироваться в соответствии с техническими спецификациями производителя материала. Техники вакуумного мешка требуют внимательности, обеспечивая правильное размещение дренажных и поглотительных материалов для оптимального течения смолы и удаления воздуха.

Современные методы обработки могут включать автоматизированные системы контроля температуры и давления, что способствует получению стабильных результатов на протяжении всего производственного процесса. Контроль циклов отверждения с помощью термопар и датчиков давления предоставляет ценную информацию для обеспечения качества и оптимизации процесса.

Контроль качества и методы испытаний

Протоколы визуального осмотра

Контроль качества начинается с визуального осмотра на всех этапах обработки. Следует обращать внимание на однородность ориентации волокон, отсутствие складок или мостиков, а также на надлежащее сцепление между слоями. Поверхность должна быть равномерной, без сухих пятен или участков с избытком смолы.

Документирование визуальных проверок, включая фотографии критических зон и подробные примечания, помогает поддерживать стандарты качества и обеспечивает прослеживаемость каждой производственной партии.

Расширенные требования к испытаниям

Помимо визуального контроля, различные методы испытаний обеспечивают качество деталей из стеклопластика. К ним могут относиться ультразвуковой контроль для определения содержания пустот, механические испытания для оценки прочности и жесткости, а также термический анализ для проверки правильного отверждения. Внедрение комплексной программы испытаний позволяет выявлять возможные проблемы на ранних этапах производственного процесса.

Регулярная калибровка технологического оборудования и верификация методов испытаний обеспечивают стабильные меры контроля качества на протяжении всех производственных партий. Ведение подробных записей результатов испытаний помогает отслеживать характеристики материалов и процессов с течением времени.

Часто задаваемые вопросы

Каков типичный срок хранения стеклопластика?

Срок хранения стеклопластика в пропитанном состоянии при соблюдении рекомендуемой температуры (-18°C до -23°C) обычно составляет от шести месяцев до одного года. Однако он может варьироваться в зависимости от конкретной системы смолы и условий хранения. Всегда проверяйте технические характеристики производителя и ведите надлежащую документацию по срокам хранения.

Как оптимизировать процесс вакуумного формования для стеклопластика в пропитанном состоянии?

Успешное вакуумное формование требует тщательного подбора и размещения материалов. Используйте подходящие пленки-релизы, впитывающие материалы и высококачественные пленки для вакуумного мешка. Обеспечьте достаточное перекрытие герметизирующей ленты вакуумного мешка, правильное размещение вакуумных портов и тщательную проверку на утечки перед обработкой. Рассмотрите возможность использования складок в углах при сложных геометрических формах, чтобы избежать образования мостиков.

Каковы наиболее распространенные дефекты при обработке стеклопластика в пропитанном состоянии и как их избежать?

Распространенные дефекты включают образование пустот, расслоение и неправильное отверждение. Предотвратить эти проблемы можно, соблюдая надлежашие условия хранения, следуя рекомендованным процедурам обращения и тщательно контролируя параметры процесса. Регулярные проверки качества и надлежащая подготовка персонала играют ключевую роль в минимизации дефектов в производстве.