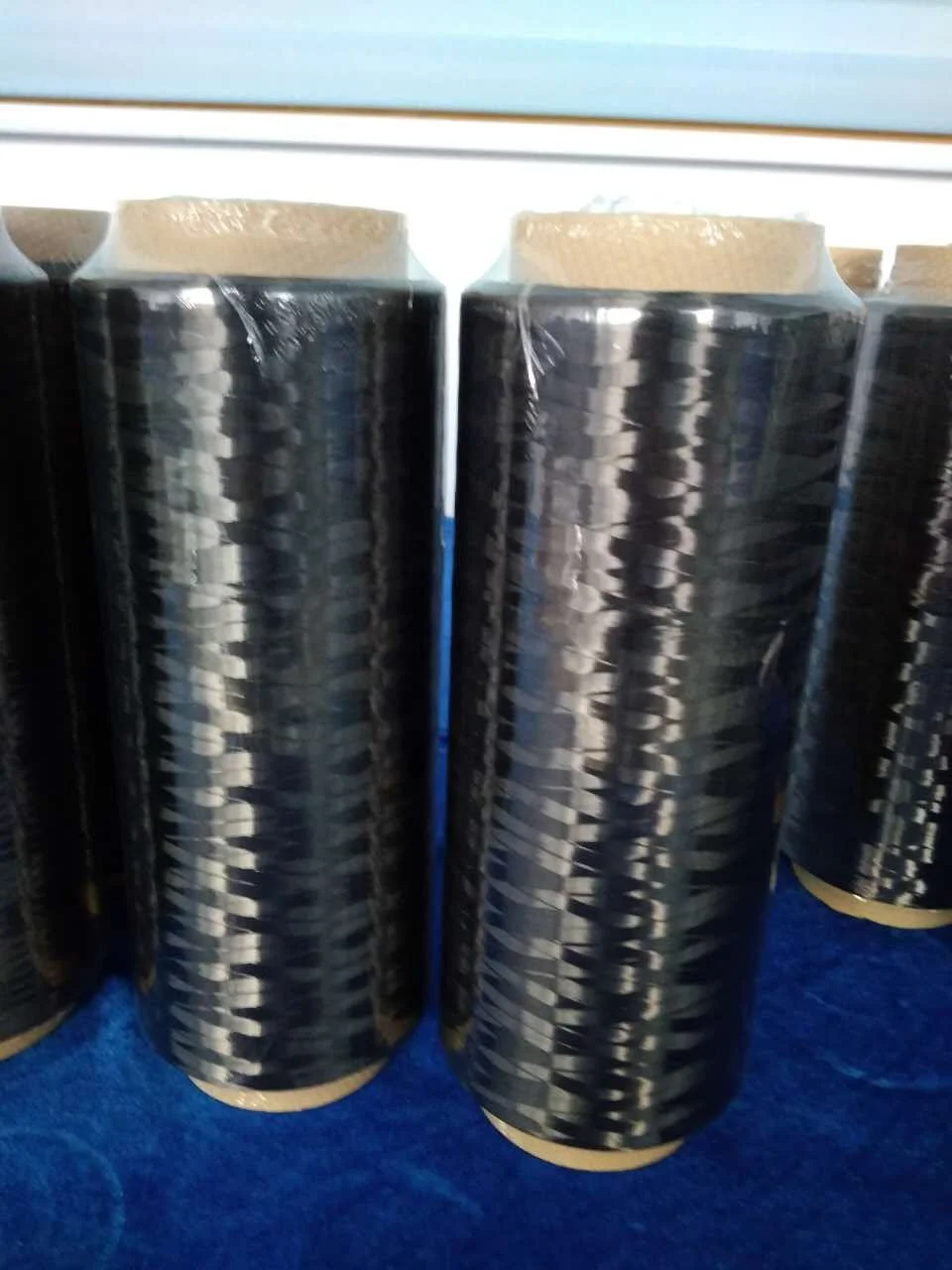

В аэрокосмической, автомобильной и производственной отраслях наблюдается революционный переход к передовым материалам, которые обеспечивают превосходные эксплуатационные характеристики при сохранении структурной целостности. Среди этих инновационных материалов композиты из углеродного волокна стали предпочтительным выбором для инженеров и конструкторов, стремящихся оптимизировать соотношение веса и прочности и повысить общие эксплуатационные характеристики продукции. Этот переход от традиционных материалов означает не просто технологический прогресс, а фундаментальное изменение подхода современных отраслей к выбору материалов и разработке продукции.

Превосходные характеристики прочности к весу

Исключительные характеристики прочности на растяжение

Композиты из углеродного волокна обладают выдающимися свойствами прочности на растяжение, которые значительно превосходят свойства традиционных материалов, таких как сталь и алюминий. Уникальная молекулярная структура углеродных волокон, состоящая из плотно связанных атомов углерода, упорядоченных в кристаллическую решётку, обеспечивает exceptional resistance to stretching and breaking forces. Эта inherent strength позволяет производителям создавать компоненты, способные выдерживать экстремальные нагрузки при сохранении структурной целостности на протяжении всего срока их эксплуатации.

Прочность на растяжение высококачественных композитов из углеродного волокна обычно составляет от 3500 до 6000 МПа, в зависимости от конкретного типа волокна и используемого производственного процесса. Эта исключительная прочность позволяет инженерам разрабатывать более тонкие и легкие компоненты без снижения требований к безопасности или эксплуатационным характеристикам. Отрасли, такие как аэрокосмическая и автомобильная, значительно выигрывают от этого свойства, поскольку оно позволяет создавать топливосберегающие транспортные средства и летательные аппараты, сохраняя при этом высокую структурную надежность.

Преимущества легковесного дизайна

Легкий вес композитов из углеродного волокна является одним из их самых значительных преимуществ по сравнению с традиционными материалами. Плотность этих передовых материалов примерно на 75 % ниже, чем у стали, и на 35 % ниже, чем у алюминия, что обеспечивает значительное снижение массы готовых изделий. Это снижение веса напрямую приводит к повышению топливной эффективности, улучшению эксплуатационных характеристик и сокращению эксплуатационных расходов в различных областях применения.

Производственные процессы, использующие композиты из углеродного волокна могут обеспечить снижение веса до 60% по сравнению с аналогичными стальными компонентами при сохранении или даже улучшении структурных характеристик. Эта значительная возможность снижения веса сделала композиты из углеродного волокна незаменимыми в областях, где важен каждый грамм, — от гоночных автомобилей «Формулы-1» до компонентов коммерческих воздушных судов.

Повышенная прочность и долговечность

Свойства устойчивости к коррозии

В отличие от традиционных металлических материалов, подверженных окислению и коррозии, композиты из углеродного волокна обладают исключительной устойчивостью к воздействию окружающей среды. Инертная природа углеродных волокон означает, что они не реагируют на влагу, соль или большинство химических веществ, что делает их идеальными для применения в агрессивных условиях. Такая устойчивость к коррозии устраняет необходимость в защитных покрытиях и значительно снижает потребность в техническом обслуживании в долгосрочной перспективе.

Морские применения особенно выигрывают от коррозионной стойкости композитов из углеродного волокна, поскольку традиционные материалы часто страдают от воздействия соленой воды и гальванической коррозии. Срок службы компонентов из композитов на основе углеродного волокна в морской среде может превышать срок службы нержавеющей стали на несколько десятилетий, обеспечивая значительную экономию затрат в течение всего жизненного цикла изделия. Промышленные объекты, работающие в агрессивных атмосферах, также используют эти свойства для обеспечения надежности оборудования и сокращения простоев.

Сопротивление усталости и ресурс по циклическим нагрузкам

Композиты из углеродного волокна обладают превосходной усталостной стойкостью по сравнению с металлическими аналогами и сохраняют свои механические свойства даже после миллионов циклов нагрузки. Эта исключительная усталостная прочность обусловлена интерфейсом «волокно-матрица», который эффективно распределяет нагрузки и предотвращает распространение трещин. Компоненты, изготовленные из композитов на основе углеродного волокна, способны выдерживать циклические нагрузки без постепенного ослабления, характерного для традиционных материалов.

Срок службы при усталости хорошо спроектированных конструкций из композитов углеродного волокна зачастую превышает аналогичные алюминиевые компоненты в десять раз и более. Увеличенный эксплуатационный срок снижает частоту замены и затраты на техническое обслуживание, одновременно повышая общую надежность системы. Отрасли, требующие применения в условиях высокого количества циклов нагрузки, такие как ветроэнергетика и аэрокосмическая промышленность, в значительной степени полагаются на эти усталостно-стойкие свойства для обеспечения долгосрочного успешного функционирования.

Гибкость проектирования и производственные преимущества

Возможности сложной геометрии

Технологические процессы, связанные с композитами из углеродного волокна, позволяют создавать сложные геометрические формы, которые было бы трудно или невозможно реализовать с использованием традиционных материалов. Применение передовых методов формования позволяет инженерам объединять несколько функций в одном компоненте, снижая сложность сборки и устраняя потенциальные точки отказа. Такая свобода проектирования обеспечивает оптимизацию как формы, так и функциональности способами, недоступными для традиционных производственных методов.

Композиты из углеродного волокна могут быть сформованы в сложные формы с переменной толщиной стенок, встроенными элементами усиления и интегрированными функциональными особенностями непосредственно в процессе производства. Эта возможность устраняет необходимость вторичных механических операций и сборочных процедур, сокращая время и затраты на производство. Возможность создания полых конструкций со сложной внутренней геометрией обеспечивает дополнительную экономию массы и возможности функциональной интеграции, что повышает общую производительность изделия.

Специально подобранные механические свойства

Одно из наиболее значительных преимуществ композитов из углеродного волокна заключается в возможности придавать им направленные свойства, соответствующие конкретным требованиям нагрузки. Контролируя ориентацию волокон и последовательность слоёв, инженеры могут оптимизировать характеристики прочности и жесткости в заданных направлениях. Такая возможность адаптации позволяет более эффективно использовать материал и улучшает эксплуатационные характеристики конструкций по сравнению с изотропными традиционными материалами.

Анизотропная природа композитов из углеродного волокна позволяет конструкторам размещать армирование именно там, где оно необходимо в наибольшей степени, создавая легкие и высоконадежные конструкции. Такой целенаправленный подход к армированию резко контрастирует с традиционными материалами, обладающими равномерными свойствами независимо от направления нагрузки. Современные инструменты моделирования и производственные технологии продолжают расширять возможности настройки свойств в применении композитов из углеродного волокна.

Экономические и экологические соображения

Анализ затрат на весь жизненный цикл

Хотя первоначальная стоимость материалов композитов из углеродного волокна может превышать стоимость традиционных материалов, всесторонний анализ стоимости жизненного цикла зачастую выявляет значительные экономические преимущества. Сочетание сокращения потребности в обслуживании, увеличения срока службы и улучшенных эксплуатационных характеристик часто приводит к снижению общей стоимости владения. Отрасли, инвестирующие в решения на основе композитов из углеродного волокна, как правило, достигают существенной экономии за счёт снижения расхода топлива, затрат на техническое обслуживание и частоты замены.

Легкий вес композитов из углеродного волокна напрямую приводит к экономии эксплуатационных затрат в транспортных приложениях за счёт повышения топливной эффективности. Производители самолётов отмечают экономию топлива на несколько процентных пунктов при использовании конструкций из композитов на основе углеродного волокна, что в течение срока службы воздушного судна составляет миллионы долларов в виде сэкономленных средств. Аналогичные преимущества наблюдаются и в автомобильной сфере, где снижение массы улучшает расход топлива и уменьшает выбросы.

Устойчивость и потенциал переработки

Воздействие композитов из углеродного волокна на окружающую среду продолжает улучшаться по мере развития технологий переработки и устойчивых производственных процессов. Современные методы переработки композитов из углеродного волокна позволяют восстанавливать ценные углеродные волокна для повторного использования в вторичных приложениях, сокращая отходы и сохраняя ресурсы. Длительный срок службы компонентов из композитов на основе углеродного волокна также способствует устойчивости, уменьшая частоту замены и связанные с производством воздействия.

Новые био-ориентированные смолы и возобновляемые источники волокон дополнительно улучшают экологические характеристики композитов на основе углеродного волокна. Эти разработки в сочетании с процессами рекуперации энергии при утилизации изделий в конце срока службы делают композиты из углеродного волокна всё более устойчивой альтернативой традиционным материалам. Снижение эксплуатационных выбросов, достигнутое за счёт уменьшения массы, зачастую компенсирует более высокое содержание энергии в производстве в относительно короткие сроки.

Промышленное применение и преимущества производительности

Применения в аэрокосмической и оборонной отраслях

Авиакосмическая промышленность была пионером в применении композитов из углеродного волокна благодаря их исключительным эксплуатационным характеристикам и потенциалу снижения веса. Производители коммерческих воздушных судов сегодня используют композиты из углеродного волокна в основных несущих конструкциях, достигая снижения массы, что напрямую приводит к повышению топливной эффективности и увеличению грузоподъёмности. Военные применения выигрывают от скрытных характеристик и стойкости к повреждениям конструкций из композитов на основе углеродного волокна.

Композиты из углеродного волокна позволяют проектировать компоненты летательных аппаратов с интегрированными функциями, такими как радиопоглощающие свойства и встроенные датчики. Размерная стабильность этих материалов при колебаниях температуры делает их идеальными для прецизионных аэрокосмических применений, где необходимо поддерживать жесткие допуски в широком диапазоне эксплуатационных условий. Космические применения особенно выигрывают от низкого уровня выделения газов и устойчивости к радиации правильно составленных систем композитов из углеродного волокна.

Решения для автомобильной и транспортной отрасли

Автомобильная промышленность всё больше полагается на композиты из углеродного волокна для выполнения строгих требований по топливной эффективности и выбросам, сохраняя при этом стандарты безопасности. Транспортные средства повышенной производительности используют панели кузова и конструкционные элементы из композитов на основе углеродного волокна для достижения оптимального соотношения мощности к массе и улучшенных характеристик управляемости. Применение в массовом сегменте развивается по мере снижения себестоимости производства и увеличения объемов выпуска.

Композиты из углеродного волокна обладают превосходными характеристиками поглощения энергии при столкновении по сравнению с традиционными материалами, обеспечивая повышенную защиту пассажиров и снижая общую массу транспортного средства. Гибкость конструкции позволяет создавать зоны деформации и энергопоглощающие структуры, оптимизирующие показатели безопасности. Производители электромобилей особенно ценят снижение массы за счёт использования композитов из углеродного волокна, поскольку уменьшение веса напрямую увеличивает запас хода аккумулятора и повышает эффективность.

Инновации в производственных процессах

Продвинутые технологии производства

Современные производственные процессы для композитов из углеродного волокна эволюционировали, чтобы обеспечивать массовое производство при сохранении стандартов качества. Системы автоматического размещения волокон и технологии литьевого формования с пропиткой смолой позволяют стабильно и многократно производить сложные компоненты из углеродного волокна. Эти передовые методы производства снижают затраты на рабочую силу и улучшают контроль качества по сравнению с традиционными ручными процессами укладки.

Развитие процессов отверждения без автоклава сделало производство композитов из углеродного волокна более доступным и экономичным для более широкого круга применений. Эти методы снижают энергопотребление и устраняют необходимость в дорогостоящем автоклавном оборудовании, при этом по-прежнему обеспечивая высокое качество компонентов. Постоянное совершенствование производственных процессов продолжает снижать затраты и расширять потенциальные сферы применения композитов из углеродного волокна.

Контроль качества и методы испытаний

Сложные методы неразрушающего контроля обеспечивают качество и надежность компонентов из композитов на основе углеродного волокна на всех этапах производственного процесса. Ультразвуковая инспекция, термография и радиографические методы позволяют выявлять внутренние дефекты и проверять структурную целостность без повреждения компонентов. Эти меры контроля качества обеспечивают уверенность в эксплуатационных характеристиках и безопасности изделий из композитов на основе углеродного волокна.

Передовые инструменты моделирования и симуляции позволяют инженерам прогнозировать поведение композитов из углеродного волокна при различных нагрузках ещё до начала производства. Эта предсказательная способность сокращает время и расходы на разработку, а также оптимизирует эксплуатационные характеристики конструкции. Системы мониторинга в реальном времени в процессе производства могут выявлять и корректировать отклонения в технологических процессах, обеспечивая стабильное качество в производственных условиях.

Часто задаваемые вопросы

Что делает композиты из углеродного волокна прочнее стали при меньшем весе?

Композиты из углеродного волокна обеспечивают превосходное соотношение прочности к весу благодаря своей уникальной молекулярной структуре и архитектуре волокно-матрица. Отдельные волокна состоят из плотно связанных атомов углерода, расположенных в кристаллической решётке, что обеспечивает исключительную прочность на растяжение. При заделке в полимерную матрицу эти волокна образуют композиционный материал, который может быть в пять раз прочнее стали приблизительно на 75% легче. Направленный характер волокон позволяет инженерам размещать прочность именно там, где она нужна, максимизируя эффективность.

Как композиты из углеродного волокна лучше сопротивляются коррозии по сравнению с традиционными металлами?

Композиты из углеродного волокна обладают превосходной стойкостью к коррозии, поскольку углеродные волокна химически инертны и не реагируют с влагой, кислородом или большинством промышленных химикатов. В отличие от металлов, которые подвергаются окислительным реакциям, приводящим к ржавчине и разрушению, композиты из углеродного волокна сохраняют свою структурную целостность в агрессивных средах. Полимерная матрица, связывающая волокна, также обеспечивает дополнительную химическую стойкость, что делает эти материалы идеальными для морских, химической промышленности и наружных применений, где традиционные материалы потребовали бы защитных покрытий или частой замены.

Являются ли композиты из углеродного волокна экономически эффективными по сравнению с традиционными материалами?

Хотя композиты из углеродного волокна, как правило, имеют более высокую начальную стоимость по сравнению с традиционными материалами, они зачастую обеспечивают лучшую экономическую эффективность при анализе затрат на весь жизненный цикл. Удлинённый срок службы, снижение потребностей в обслуживании и эксплуатационные преимущества, такие как экономия топлива, часто компенсируют более высокие первоначальные инвестиции. В областях применения, где снижение веса приводит к эксплуатационной экономии, например в авиакосмической и автомобильной отраслях, композиты из углеродного волокна могут обеспечить значительные экономические преимущества в течение всего срока эксплуатации.

Можно ли перерабатывать композиты из углеродного волокна или утилизировать их экологически безопасным способом?

Да, композиты из углеродного волокна могут перерабатываться с помощью ряда разрабатываемых технологий, включая пиролиз, растворолиз и механические методы переработки. Эти процессы позволяют восстановить углеродные волокна для повторного использования в вторичных применениях, хотя обычно с некоторым снижением механических свойств. В отрасли продолжается разработка более эффективных методов переработки и матричных материалов на биологической основе для улучшения экологических характеристик композитов из углеродного волокна. Кроме того, длительный срок службы этих материалов снижает частоту замены, способствуя общей устойчивости.

Содержание

- Превосходные характеристики прочности к весу

- Повышенная прочность и долговечность

- Гибкость проектирования и производственные преимущества

- Экономические и экологические соображения

- Промышленное применение и преимущества производительности

- Инновации в производственных процессах

-

Часто задаваемые вопросы

- Что делает композиты из углеродного волокна прочнее стали при меньшем весе?

- Как композиты из углеродного волокна лучше сопротивляются коррозии по сравнению с традиционными металлами?

- Являются ли композиты из углеродного волокна экономически эффективными по сравнению с традиционными материалами?

- Можно ли перерабатывать композиты из углеродного волокна или утилизировать их экологически безопасным способом?