Vad är kolcompositegenväv och hur tillverkas den?

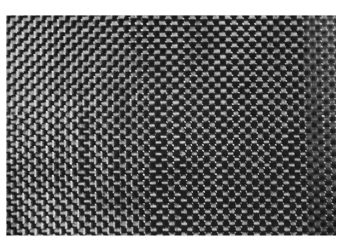

Kompositmaterial har förändrat industrier som kräver styrka, lättvikt och hållbarhet. Bland dessa avancerade kompositmaterial, Prepreg av kolfiber har vunnit rykte som ett av de viktigaste materialen för högpresterande applikationer. Inom luftfart, bilindustri, förnybar energi, sjöfart och sportutrustning spelar det en central roll i modern konstruktionsteknik.

Men vad är det egentligen Prepreg av kolfiber , och hur produceras det? Att förstå dess struktur, sammansättning och tillverkningsprocess är nyckeln till att uppskatta varför det blivit en grundsten inom avancerade kompositmaterial. Den här artikeln ger en omfattande översikt av kolimpregnerat material, och beskriver vad det är, hur det tillverkas och varför det är viktigt.

Definition av kolimpregnerat material

Kolimpregnerat material (Carbon Fiber Prepreg) syftar på plåtar eller rullar av kol fibrer som har förimpregnerats med ett hartsystem, vanligtvis epoxi. Till skillnad från torra tyger, som kräver hartsinfusion under tillverkningen, levereras prepreg med harts redan applicerat i exakta mängder. Hartsen är delvis härdad, en fas som kallas B-steg, vilket gör att prepregen förblir flexibel att hantera men fortfarande kräver värme och tryck för att uppnå full härdning.

Denna balans säkerställer att när prepregen slutligen bearbetas i en autoklav eller ugn, kryssar hartsen fullständigt och binder kolfiberarna till en stark och hållbar kompositdel. Genom att kontrollera fibr-till-harts-förhållandet i fabriken kan tillverkare garantera konsekvent kvalitet och prestanda över varje platta.

Varför kolfiberprepreg är viktig

Kolfiberprepreg har fördelar som gör den oumbärlig inom industrier som kräver avancerade material. Den erbjuder en utmärkt dragstyrka i förhållande till vikten, motståndskraft mot trötthet, termisk stabilitet och designflexibilitet. Dessa egenskaper gör den avgörande för tillämpningar där prestanda och säkerhet inte får kompromattas.

Till exempel är flygplanskomponenter tillverkade av kolkompositlättare ändå starkare än aluminium, vilket minskar bränsleförbrukningen och ökar lastkapaciteten. Formelbilar får förbättrad hastighet och hanterbarhet med lättare karossdelar och chassikonstruktioner. Vindkraftverk använder blad baserade på prepreg som samlar mer energi samtidigt som de tål extrema väderförhållanden.

De grundläggande komponenterna i kolkomposit

För att förstå hur kolkomposit tillverkas är det viktigt att känna till de två huvudsakliga komponenterna:

Kol fibrer

Kolfibrer är extremt tunna filament som huvudsakligen består av kolatomer ordnade i en kristallin struktur. De ger prepregen dragstyrka och styvhet. Kolfibrer framställs vanligtvis från precursorer som polyakrylnitril (PAN) eller tjära, som bearbetas under hög värme för att bilda starka, lätta fibrer.

Resinsystem

Harvatten binder fibrerna och överför lasterna mellan dem. Epoxi är det vanligaste hartsystemet som används, men bismaleimid (BMI), fenol eller polyimidhartser kan också användas för högre temperaturmotstånd. Hartsystemet är utformat för att delvis härdna under prepregprocessen, vilket lämnar det klibbigt och flexibelt för hantering.

Tillverkningsprocessen för kolprepreg

Framställningen av kolprepreg är en höggradigt kontrollerad process. Varje steg är utformat för att säkerställa enhetlig fibrighet, konstant hartsinnehåll och materialkvalitet.

Steg 1: Förbereda kolfiberförstärkningen

Kolfibrer levereras i olika former, såsom envinklade band, vävda tyger eller multiaxiala tyger. Valet beror på den avsedda användningen. Envinklade band ger maximal styrka i en riktning, medan vävda tyger erbjuder flerriktad förstärkning.

Steg 2: Tillämpa hartsystemet

Fibrerna leds genom ett system för applicering av harp, där harpen appliceras jämnt över tyget. Det finns flera metoder som används:

Hett-smältprocess : Den vanligaste tekniken, där harpen smältas och sprids ut på bärarpapper innan kol fibrerna pressas in i den. Värme och tryck säkerställer jämn impregnering.

Lösnings-dippningsprocess : Tyget doppas ner i en harplösning. Efter impregneringen avdunstar lösningsmedlet, vilket lämnar kvar harpen som är fördelad genom fibrerna.

Filmprocess : Tunnla lagervar av harp läggs mellan koltyg, och värme och tryck konsoliderar dem till ett enda prepregblad.

Hett-smältmetoden är den mest använda eftersom den erbjuder bättre kontroll över harpinnehållet och minskar miljöproblem som är förknippade med lösningsmedel.

Steg 3: Delvis härdning till B-stadiet

När förimpregneringen är klar, härdas harvet till B-stadiet. Detta säkerställer att prepregen är tillräckligt klibbig för att fästa vid formning men ännu inte fullt ut hårdnad. Det är i B-stadiet som materialet kan lagras, transporteras och hanteras innan det slutgiltiga härdningsskedet.

Steg 4: Förpackning och lagring

Efter förberedelsen skärs kolfiberprepregen till plattor eller lindas på rullar och förpackas med lufttäta, skyddande filmer för att förhindra föroreningar och upptagning av fukt. Eftersom harvet förblir reaktivt vid rumstemperatur lagras prepregen i frysskåp vid cirka -18°C för att bevara hållbarhetstiden.

Lagring och hantering - överväganden

Kolfiberprepreg måste hanteras med omsorg för att bevara dess prestanda. Om den lagras vid rumstemperatur börjar den härdna i förväg, vilket minskar dess användningstid. Tillverkare följer tiden utanför frysen, vilket syftar till den totala tid prepregen kan förbli vid rumstemperatur innan den inte längre är lämplig att använda.

När prepreg tas ur kallförvaring måste det tinas gradvis i förseglad förpackning för att förhindra kondens. Vid hantering krävs handskar och rena miljöer för att undvika kontamination från oljor, damm eller fukt.

Härdning: Det sista steget i bearbetningen

När den lagts i formar kräver kolfiberprepreg härdning för att bli en solid kompositstruktur. Detta steg sker vanligtvis i en autoklav, där värme och tryck appliceras samtidigt för att uppnå full härdning av hartsen och konsolidera fibrerna.

Härdningstemperaturer för epoxyprepreg varierar vanligtvis mellan 120°C och 180°C, medan avancerade hartsystem kan kräva över 200°C. Tryck används för att eliminera luftbubblor och säkerställa att laminatet uppnår maximal densitet och mekanisk hållfasthet.

Fördelar med prepreg jämfört med andra kompositmetoder

Tillverkning av kolfiberprepreg innebär flera fördelar jämfört med andra kompositstillverkningsmetoder såsom våtläggning eller resintransferformning:

Konstant harts-till-fiber-förhållande för tillförlitliga mekaniska egenskaper.

Minskat risk för håligheter och defekter.

Bättre ytfinish och dimensionell precision.

Förenklad lamination med klibbiga prepreg-lager som lätt fäster vid formar.

Dessa egenskaper förklarar varför kolfiberprepreg är att föredra för kritiska applikationer där fel inte är ett alternativ.

Applikationer som är beroende av kolfiberprepreg

Kolfiberprepreg används inom en bred mängd industrier:

Luftfart : Flygplansrumpor, vingar, stjärtsektioner och rymdfarkostkomponenter.

Bilindustrin : Chassin till tävlingsbilar, högpresterande karosseridetaljer och lätta inredningskomponenter.

Förnybar energi : Vindturbinblad konstruerade för hållbarhet och effektivitet.

Marin : Högpresterande segelbåtar och racerbåtar.

Sportutrustning : Cyklar, tenniskrossar, golfklubbor och skidor.

Elektronik : Dronare, bärbara datorer och premiumkonsumentenheter.

I varje applikation erbjuder materialet en kombination av lättvikt, hållfasthet och slitstyrka som inte kan överträffas av metaller eller traditionella kompositmaterial.

Utmaningar vid arbete med prepreg

Trots sina många fördelar är kolcomposite inte utan utmaningar. Dessa inkluderar:

Höga kostnader : Framställningsprocessen och lagringskraven gör den dyrare än andra kompositmaterial.

Lagringskänslighet : Kräver nedfrysning och noggrann hantering av tiden utanför frys.

Komplexitet i bearbetning : Kräver ofta autoklaver, vilket ökar investeringskostnaderna.

Begränsad hållbarhetstid : Även under optimala förhållanden måste prepreg användas inom en viss tidsram.

Dessa utmaningar förklarar varför prepreg ofta är reserverat för högpresterande industrier där prestanda motiverar kostnaden.

Framtidens innovationer inom kolleksfiberprepreg

Forskning och utveckling driver gränserna för vad kolleksfiberprepreg kan åstadkomma. Framtida innovationer kan omfatta:

Prepreg som inte kräver autoklav och som härdför utan behov av dyra utrustningar.

Förbättrade harpunsystem som ökar temperaturmotståndet och hållbarheten.

Återvinningsbara prepreg som är utformade för att möta hållbarhetsmål.

Automatiska läggningsystem som förbättrar effektiviteten och minskar arbetskostnader.

Dessa framsteg kommer att göra prepreg mer tillgängliga för bredare industrier, vilket utökar användningen bortom luftfart och bilindustri till byggsektorn och massmarknadsprodukter.

Slutsats

Kolfiberprepreg är ett sofistikerat kompositmaterial som kombinerar kolfibers styrka med hållbarhet i ett resinsystem. Framställt genom kontrollerade processer som säkerställer exakt impregnering av resin och konstant kvalitet, erbjuder det prestanda av världsklass inom industrier där lättviktsstyrka är avgörande.

Från luft- och rymdfart till sportutrustning möjliggör Kolfiberprepreg innovation genom att erbjuda överlägsna viktförhållanden, utmärkt motståndskraft mot trötthet, dimensionell stabilitet och flexibilitet i design. Även om kostnaden, lagringskrav och bearbetningsutmaningar kvarstår, är fördelarna mycket större än nackdelarna för högpresterande applikationer.

När tillverkningsteknologi utvecklas och nya resinsystem introduceras kommer Kolfiberprepreg att fortsätta dominera kompositmaterialområdet och därmed sätta standard för styrka, precision och tillförlitlighet.

Vanliga frågor

Vad skiljer Kolfiberprepreg från torra kolfibrer?

Kolfiberprepreg har redan harz applicerat i kontrollerade mängder, medan torra vävnader kräver harzimpregnering under bearbetningen.

Hur lagras kolfiberprepreg?

Det lagras i frysar vid cirka -18°C för att förhindra tidig härdning och förlänga hållbarhetstiden.

Vilka branscher använder mest kolfiberprepreg?

Aerospace, bilindustrin, förnybar energi, sjöfart och sportartiklar är de ledande branscherna.

Kan kolfiberprepreg bearbetas utan en autoklav?

Ja. Teknologier utan autoklav är under utveckling, även om autoklaver fortfarande är gyllene standard för härdning av hög kvalitet.

Varför är prepregkol med kolfiber så dyrt?

Kostnaden speglar noggrann tillverkning, lagringskrav och härdningsprocesser som säkerställer exceptionell prestanda.

Innehållsförteckning

- Vad är kolcompositegenväv och hur tillverkas den?

- Definition av kolimpregnerat material

- Varför kolfiberprepreg är viktig

- De grundläggande komponenterna i kolkomposit

- Tillverkningsprocessen för kolprepreg

- Lagring och hantering - överväganden

- Härdning: Det sista steget i bearbetningen

- Fördelar med prepreg jämfört med andra kompositmetoder

- Applikationer som är beroende av kolfiberprepreg

- Utmaningar vid arbete med prepreg

- Framtidens innovationer inom kolleksfiberprepreg

- Slutsats

- Vanliga frågor