Rymd-, bil- och tillverkningsindustrin har bevittnat en revolutionär förskjutning mot avancerade material som erbjuder överlägsna prestanda samtidigt som de bevarar strukturell integritet. Bland dessa innovativa material har kolfiberkompositer framstått som det föredragna valet för ingenjörer och designers som söker att optimera viktförhållandet till styrka och förbättra den totala produktens prestanda. Denna omställning från traditionella material innebär mer än bara en teknologisk förbättring; den symboliserar en grundläggande förändring i hur moderna industrier närmar sig materialval och produktutveckling.

Överlägsna styvhet-till-vikt-egenskaper

Exceptionella dragstyrkeegenskaper

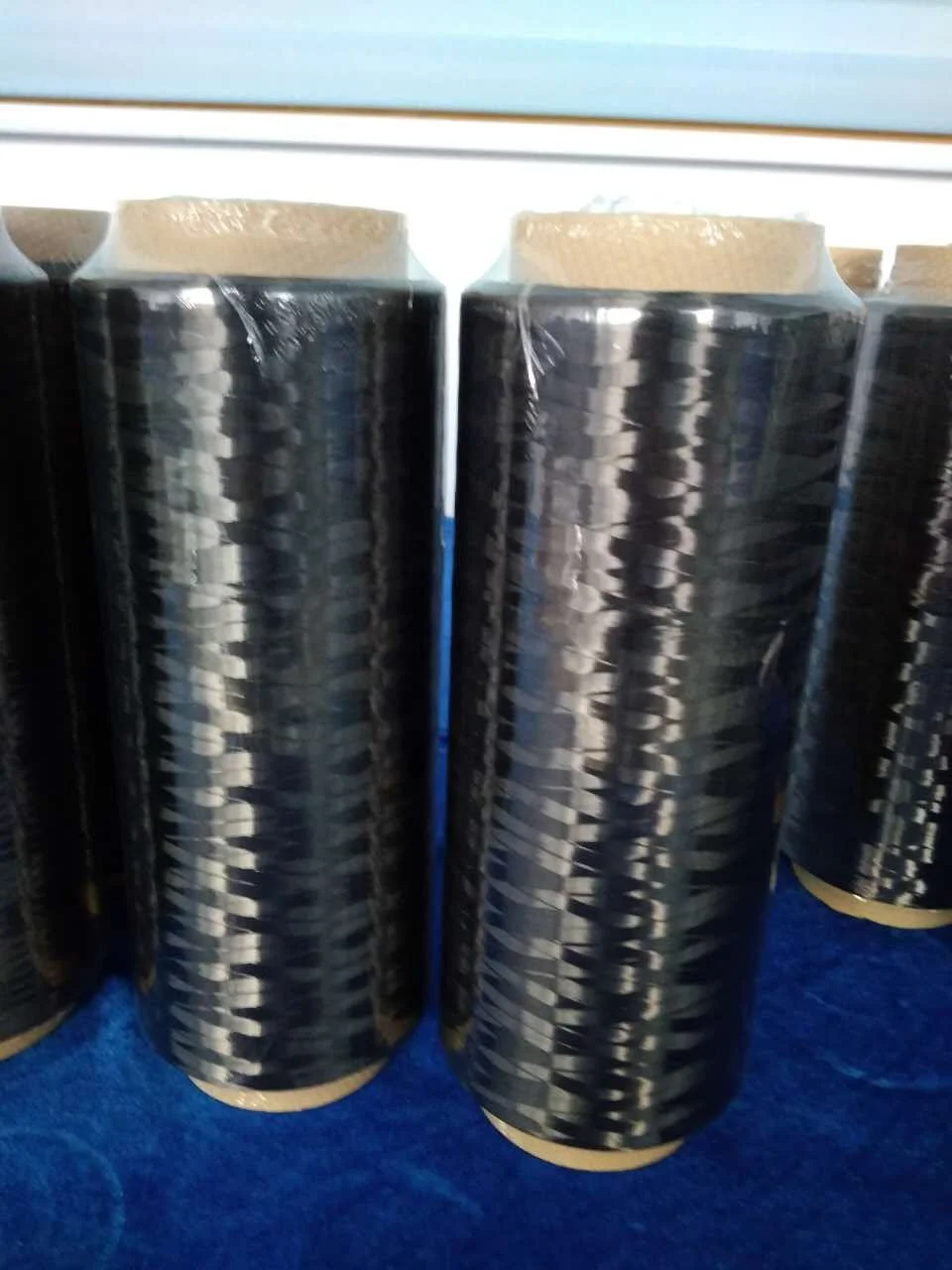

Kolfiberkompositer visar på enastående dragstyrkeegenskaper som långt överstiger de hos konventionella material som stål och aluminium. Den unika molekylära strukturen i kolfibrer, som består av tätt sammanbundna kolatomer ordnade i en kristallin formation, ger exceptionell motståndskraft mot dragnings- och brottkrafter. Denna inneboende styrka gör det möjligt för tillverkare att skapa komponenter som kan klara extrema belastningar samtidigt som de bevarar sin strukturella integritet under hela sin livslängd.

Dragstyrkan hos kolfiberkompositer av hög kvalitet ligger vanligtvis mellan 3 500 och 6 000 MPa, beroende på den specifika fibritypen och tillverkningsprocessen som används. Denna exceptionella styrka gör det möjligt för ingenjörer att designa tunnare och lättare komponenter utan att kompromissa med avseende på säkerhet eller prestanda. Branscher såsom flyg- och rymdindustri samt fordonsindustrin drar stora fördelar av denna egenskap, eftersom den möjliggör utvecklingen av bränsleeffektiva fordon och flygplan med överlägsen strukturell pålitlighet.

Fördelar med lättviktsg design

Den låga vikten hos kolfiberkompositer utgör en av deras mest övertygande fördelar jämfört med traditionella material. Med en densitet som är cirka 75 % lägre än stål och 35 % lägre än aluminium möjliggör dessa avancerade material betydande viktminskningar i färdiga produkter. Denna viktminskning leder direkt till förbättrad bränsleeffektivitet, förhöjd prestanda och minskade driftskostnader inom ett brett spektrum av tillämpningar.

Tillverkningsprocesser som använder koltrådskompositer kan uppnå viktreduktioner på upp till 60 % jämfört med motsvarande stålkomponenter, samtidigt som strukturell prestanda bibehålls eller till och med förbättras. Denna dramatiska förmåga att minska vikten har gjort kolfiberkompositer oersättliga i tillämpningar där vartenda gram räknas, från Formel 1-bilar till komponenter i kommersiella flygplan.

Förbättrad hållbarhet och livslängd

Korrosionsmotståndsegenskaper

Till skillnad från traditionella metalliska material som är känsliga för oxidation och korrosion visar kolfiberkompositer en exceptionell motståndskraft mot miljöpåverkan. Den inerta naturen hos kolfibrer innebär att de inte reagerar med fukt, salt eller de flesta kemikalier, vilket gör dem idealiska för användning i hårda miljöer. Denna korrosionsmotståndighet eliminerar behovet av skyddande beläggningar och minskar underhållskraven på lång sikt avsevärt.

Marina tillämpningar drar särskilt nytta av kolfiberkompositernas korrosionsbeständiga egenskaper, eftersom traditionella material ofta lider under saltvattenpåverkan och galvanisk korrosion. Livslängden för komponenter i kolfiberkomposit i marina miljöer kan överstiga den för rostfritt stål med flera årtionden, vilket ger betydande kostnadsbesparingar under produktens livscykel. Industrianläggningar som arbetar i korrosiva atmosfärer utnyttjar också dessa egenskaper för att säkerställa tillförlitlighet hos utrustningen och minimera driftstopp.

Tröghetsmotstånd och cykellevnad

Kolfiberkompositer visar överlägsen utmattningsmotståndskraft jämfört med metalliska alternativ och behåller sina mekaniska egenskaper även efter miljontals belastningscykler. Denna exceptionella prestanda vid utmattning beror på gränsskiktet mellan fiber och matris, som effektivt fördelar laster och förhindrar sprickbildning. Komponenter tillverkade av kolfiberkompositer kan tåla upprepade belastningar utan att gradvis försvagas, vilket ofta är fallet med traditionella material.

Utmattningslivet för välutformade kolfiberkompositstrukturer överskrider ofta det hos motsvarande aluminiumkomponenter med en faktor tio eller mer. Denna förlängda driftslevnad minskar frekvensen av utbyten och underhållskostnader samtidigt som den totala systemtillförlitligheten förbättras. Branscher som kräver högcykliska tillämpningar, såsom vindenergi och rymd- och flygindustri, är kraftigt beroende av dessa utmattningsbeständiga egenskaper för att säkerställa långsiktig driftframgång.

Designflexibilitet och tillverkningsfördelar

Komplexa geometriska möjligheter

Tillverkningsprocesserna som är kopplade till kolfiberkompositer möjliggör skapandet av komplexa geometrier som skulle vara svåra eller omöjliga att uppnå med traditionella material. Avancerade formningsmetoder gör det möjligt för ingenjörer att integrera flera funktioner i enskilda komponenter, vilket minskar monteringskomplexiteten och eliminerar potentiella felkällor. Denna designfrihet möjliggör optimering av både form och funktion på sätt som traditionella tillverkningsmetoder inte kan matcha.

Kolfiberkompositer kan formas till intrikata former med varierande väggtjocklek, integrerade förstärkningar och inbäddade funktioner under tillverkningsprocessen. Denna förmåga eliminerar behovet av sekundära bearbetningsoperationer och monteringsförfaranden, vilket minskar produktionstid och kostnader. Möjligheten att skapa ihåliga strukturer med interna geometrier ger ytterligare viktbesparingar och möjligheter till funktionsintegration som förbättrar den totala produktens prestanda.

Tillpassade mekaniska egenskaper

En av de mest betydande fördelarna med kolfiberkompositer ligger i deras möjlighet att konstrueras med riktningsspecifika egenskaper som matchar specifika belastningskrav. Genom att styra fibrernas orientering och lamineringssekvenser kan ingenjörer optimera hållfasthets- och styvhetskaraktäristik i förutbestämda riktningar. Denna anpassningsförmåga möjliggör en effektivare materialanvändning och förbättrad strukturell prestanda jämfört med isotropa traditionella material.

Den anisotropa karaktären hos kolfiberkompositer gör det möjligt för konstruktörer att placera förstärkning exakt där den behövs mest, vilket skapar strukturer som är både lättviktiga och mycket effektiva. Detta riktade förstärkningsgrepp kontrasterar skarpt mot traditionella material som har enhetliga egenskaper oavsett belastningsriktning. Avancerade simuleringsverktyg och tillverkningstekniker fortsätter att utvidga möjligheterna till egenskapsanpassning inom tillämpningar av kolfiberkompositer.

Ekonomiska och miljömässiga överväganden

Analys av livscykelkostnaderna

Även om de initiala materialkostnaderna för kolfiberkompositer kan vara högre än för traditionella material, visar omfattande livscykelkostnadsanalys ofta betydande ekonomiska fördelar. Kombinationen av minskade underhållskrav, förlängd livslängd och förbättrade prestandaegenskaper resulterar ofta i lägre total ägandekostnad. Branscher som investerar i lösningar med kolfiberkompositer uppnår vanligtvis betydande besparingar genom reducerat bränsleförbrukning, lägre underhållskostnader och sällre utbyte.

Det lättviktiga kolfiberkompositernas natur leder direkt till besparingar i driftskostnader inom transporttillämpningar genom förbättrad bränsleeffektivitet. Flygplansframställare rapporterar bränslebesparingar på flera procentenheter när de integrerar kolfiberkompositstrukturer, vilket innebär miljontals dollar i driftbesparingar under flygplanets livstid. Liknande fördelar ses inom bilindustrin där viktminskning förbättrar bränsleekonomin och minskar utsläppen.

Hållbarhet och återvinningspotential

Miljöpåverkan från kolfiberkompositer fortsätter att förbättras allteftersom återvinningstekniker och hållbara tillverkningsprocesser utvecklas. Moderna metoder för återvinning av kolfiberkompositer kan återvinna värdefulla kolfibrer för återanvändning i sekundära tillämpningar, vilket minskar avfall och bevarar resurser. Kolfiberkomponents längre livslängd bidrar också till hållbarhet genom att minska frekvensen av utbyten och de tillhörande tillverkningspåverkan.

Uppkommande biobaserade harsystem och förnybara fibrakällor förbättrar ytterligare miljöprofilen för kolcomposite. Dessa utvecklingar, kombinerade med energiåtervinningsprocesser för komponenter i slutet av livscykeln, gör att kolcomposite blir alltmer hållbara alternativ till traditionella material. De minskade driftsemissionerna som uppnås genom vikttjänster kompenserar ofta den högre inneboende energin vid produktion inom relativt korta tidsramar.

Industriella tillämpningar och prestationsegenskaper

Flyg- och försvarsapplikationer

Luftfartsindustrin har varit en pionjär inom användningen av kolcomposite på grund av deras exceptionella prestandaegenskaper och potential att minska vikt. Tillverkare av kommersiella flygplan använder idag kolcomposite i primära strukturella komponenter, vilket ger viktreduktioner som direkt översätts till förbättrad bränsleeffektivitet och ökad lastkapacitet. Militära tillämpningar drar nytta av de dolda egenskaperna och skadetåligheten hos strukturer i kolcomposite.

Kolfiberkompositer möjliggör konstruktion av flygplanskomponenter med integrerade funktioner, såsom radarabsorberande egenskaper och inbyggda sensorer. Dessa materialers dimensionsstabilitet vid temperaturvariationer gör dem idealiska för precisionsanvändning inom rymd- och flygteknik där stränga toleranser måste upprätthållas över stora driftsområden. Rymdtillämpningar drar särskilt nytta av de låga avgasningsegenskaperna och strålningsbeständigheten hos korrekt formulerade kolfiberkompositsystem.

Lösningar inom fordons- och transportsektorn

Bilindustrin är alltmer beroende av kolfiberkompositer för att uppfylla strikta krav på bränsleeffektivitet och utsläpp utan att kompromissa med säkerhetsstandarder. Fordon med hög prestanda använder kolfiberkompositer i karossdelar och strukturella komponenter för att uppnå optimalt effekt-till-vikt-förhållande och hanteringsegenskaper. Tillämpningar inom massmarknaden växer fram när tillverkningskostnaderna sjunker och produktionsvolymerna ökar.

Kolfiberkompositer erbjuder överlägsna egenskaper när det gäller upptagning av krockenergi jämfört med traditionella material, vilket ger förbättrad passagerarskydd samtidigt som den totala fordonets vikt minskas. Designflexibiliteten möjliggör skapandet av bucklingszoner och energiabsorberande strukturer som optimerar säkerhetsprestanda. Tillverkare av elfordon särskiljer sig genom att uppskatta viktminskningen som kolfiberkompositer ger, eftersom minskad vikt direkt ökar batteriräckvidden och förbättrar effektiviteten.

Innovationer inom tillverkningsprocesser

Avancerade produktionstekniker

Modern tillverkning av kolfiberkompositer har utvecklats för att möjliggöra produktion i stora volymer samtidigt som kvalitetskraven upprätthålls. Automatiserade fibrerplaceringsystem och hartsöverföringsformgivningsmetoder gör det möjligt att tillverka komplexa kolfiberkomponenter på ett konsekvent och repeterbart sätt. Dessa avancerade tillverkningsmetoder minskar arbetskostnader och förbättrar kvalitetskontroll jämfört med traditionella manuella lamineringssystem.

Utvecklingen av härdningsprocesser utanför autoklav har gjort tillverkning av kolfiberkompositer mer tillgänglig och kostnadseffektiv för ett bredare utbud av tillämpningar. Dessa tekniker minskar energiförbrukningen och eliminerar behovet av dyra autoklavutrustningar, samtidigt som de fortfarande producerar komponenter av hög kvalitet. Ständiga förbättringar i tillverkningsprocesser fortsätter att driva ned kostnaderna och utöka potentialen för tillämpningar av kolfiberkompositer.

Kvalitetskontroll och testmetoder

Sofistikerade icke-destruktiva provningsmetoder säkerställer kvaliteten och tillförlitligheten hos kolfiberkompositkomponenter under hela tillverkningsprocessen. Ultraljudsinspektion, termografering och radiografiska tekniker kan upptäcka inre defekter och verifiera strukturell integritet utan att skada komponenterna. Dessa kvalitetskontrollåtgärder ger förtroende för prestanda och säkerhet hos produkter i kolfiberkomposit.

Avancerade simulerings- och modelleringsverktyg gör det möjligt för ingenjörer att förutsäga hur kolfiberkompositer beter sig vid olika belastningar innan tillverkningen påbörjas. Denna förutsägbarhetsförmåga minskar utvecklingstid och kostnader samtidigt som designprestanda optimeras. System för övervakning i realtid under tillverkningen kan upptäcka och rätta till processvariationer, vilket säkerställer konsekvent kvalitet i produktionsmiljöer.

Vanliga frågor

Vad gör att kolfiberkompositer är starkare än stål samtidigt som de är lättare?

Kolfiberkompositer uppnår en överlägsen hållfasthets-till-viktskvot genom sin unika molekylära struktur och fiber-matris-arkitektur. Enskilda kolfibrer består av tätt bundna kolatomer ordnade i en kristallin formation, vilket ger exceptionell draghållfasthet. När dessa fibrer inbäddas i en polymatris skapas ett kompositmaterial som kan vara upp till fem gånger starkare än stål samtidigt som det är cirka 75 % lättare. Den riktade naturen hos fibrerna gör att ingenjörer kan placera hållfastheten exakt där den behövs, vilket maximerar effektiviteten.

Hur motverkar kolfiberkompositer korrosion bättre än traditionella metaller?

Kolfiberkompositer visar överlägsen korrosionsmotstånd eftersom kolfibrer är kemiskt inerta och inte reagerar med fukt, syre eller de flesta industriella kemikalier. Till skillnad från metaller som genomgår oxidation vilket leder till rost och försämring behåller kolfiberkompositer sin strukturella integritet i hårda miljöer. Den polymera matris som binder fibrerna ger också ytterligare kemiskt motstånd, vilket gör dessa material idealiska för marin användning, kemisk bearbetning och utomhusapplikationer där traditionella material skulle kräva skyddande beläggningar eller ofta utbyte.

Är kolfiberkompositer kostnadseffektiva jämfört med traditionella material?

Även om kolfiberkompositer vanligtvis har högre initiala materialkostnader än traditionella material kan de ofta erbjuda bättre värde genom livscykelkostnadsanalys. Den längre användningstiden, minskade underhållskraven och driftsfördelarna, såsom bränslebesparingar, kompenserar ofta den högre första investeringen. I tillämpningar där viktminskning leder till driftsbesparingar, till exempel inom flyg- och bilindustrin, kan kolfiberkompositer erbjuda betydande ekonomiska fördelar under sin livstid.

Kan kolfiberkompositer återvinnas eller slängas på ett hållbart sätt?

Ja, kompositer av kolfiber kan återvinnas genom flera utvecklande tekniker inklusive pyrolys, solvolys och mekanisk återvinning. Dessa processer kan återvinna kolfibrer för återanvändning i sekundära tillämpningar, även om det ofta sker med viss minskning av mekaniska egenskaper. Branschen fortsätter att utveckla effektivare återvinningsmetoder och biobaserade matrismaterial för att förbättra miljöprofilen för kolfiberkompositer. Dessutom minskar den förlängda livslängden för dessa material behovet av utbyte, vilket bidrar till övergripande hållbarhet.

Innehållsförteckning

- Överlägsna styvhet-till-vikt-egenskaper

- Förbättrad hållbarhet och livslängd

- Designflexibilitet och tillverkningsfördelar

- Ekonomiska och miljömässiga överväganden

- Industriella tillämpningar och prestationsegenskaper

- Innovationer inom tillverkningsprocesser

-

Vanliga frågor

- Vad gör att kolfiberkompositer är starkare än stål samtidigt som de är lättare?

- Hur motverkar kolfiberkompositer korrosion bättre än traditionella metaller?

- Är kolfiberkompositer kostnadseffektiva jämfört med traditionella material?

- Kan kolfiberkompositer återvinnas eller slängas på ett hållbart sätt?