Varför är kolcompositeförimpregnering det första valet för högpresterande applikationer?

I världen av avancerade material har få uppnått lika stor erkännande som Prepreg av kolfiber . Känt för sitt lätta styrka, precision och anpassningsbarhet har detta kompositmaterial blivit grunden för industrier som kräver ouppgivande prestanda. Från flyg- och bilindustri till sportutrustning, förnybar energi och high-tech konsumentprodukter Prepreg av kolfiber har befäst sitt roll som det mest använda materialet för högpresterande applikationer.

Men vad gör kolfiberprepreg så unikt? Varför litar ingenjörer, tillverkare och innovatörer fortfarande på det, även när det ofta är dyrare än traditionella material? Den här artikeln utforskar anledningarna till varför kolfiberprepreg är den föredragna lösningen för krävande industrier, och undersöker dess fördelar, utmaningar och framtida potential.

Vad är en kolfiberpreprep?

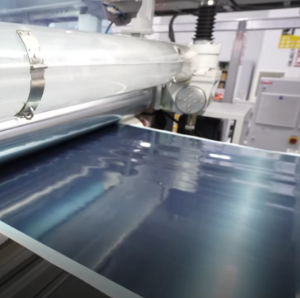

Kolfiberprepreg är ett kompositmaterial som består av kolfiberförstärkningar som är förimpregnerade med ett härdämnessystem, vanligtvis epoxi. Till skillnad från torra fibrer som kräver separat härdämnesinfusion under tillverkningen, levereras prepreg med härdämne redan fördelat genom fibrerna i rätt proportion. Detta härdämne är i ett delvis utvuxet tillstånd (B-stadium), vilket innebär att det krävs värme och tryck under bearbetningen för att fullt ut härda och förvandlas till en kompositstruktur med hög prestanda.

Balansen mellan fiberstyrka och härdämnesresilens är exakt kontrollerad, vilket säkerställer enhetlighet i varje batch. Detta eliminerar en av de största utmaningarna inom kompositstillverkning – att uppnå jämn härdämnetsfördelning – och möjliggör komponenter med utmärkta mekaniska egenskaper och minimalt tomluftsinnehåll.

Fördelar med Kolfiberprepreg

Lättvikt med Hög Styrka

En av de mest betydande fördelarna med kolcompositeg är dess oöverträffade styrka-till-vikt-förhållande. Kolcompositeg är i sig starkare än stål men lättare än aluminium. Kombinerat med epoxi eller högpresterande hartsystem skapar prepregdelar komponenter som är både mycket starka och ytterst lätta.

Det är denna egenskap som gör att kolcompositeg används i flygplan, racerbilar, satelliter och andra tillämpningar där minskad vikt utan att offra styrka direkt förbättrar prestanda, bränsleeffektivitet och säkerhet.

Precision och konsekvens

Eftersom hartshalten i kolcompositeg är förkalibrerad levererar varje rulle eller platta samma fiber-till-harts-förhållande. Denna konsekvens minskar fel under tillverkningen och säkerställer att färdiga delar uppfyller tuffa tekniska specifikationer. För branscher som flygindustrin, där säkerhetsmarginalerna är smala, är denna nivå av tillförlitlighet avgörande.

Överlägsna mekaniska egenskaper

Korrekt härdade komponenter i kolcompositegermaterial erbjuder exceptionell dragstyrka, styvhet och utmattningsmotstånd. De visar också utmärkt dimensionsstabilitet, vilket innebär att de behåller sin form under mekanisk eller termisk påverkan. Detta gör dem lämpliga för miljöer med hög belastning och hög temperatur.

Flexibel design

Kolcompositegermaterial kan läggas i flera olika riktningar – envävigt, vävt eller fleraxligt – för att anpassa prestanda. Konstruktörer kan utforma komponenter med specifik riktad styrka eller styvhet, optimera materialanvändningen och minska onödigt vikt.

Färre defekter jämfört med andra metoder

Eftersom harpiken är förbehandlad är risken mindre för hålrum, torra fläckar eller ojämn härdning, vilket kan äventyra prestandan. Jämfört med metoder som harpikstransfersprutgjutning eller våtläggning, ger prepreggar högre kvalitet och mer förutsägbara resultat.

Tillämpningar inom högpresterande industrier

Luftfart

Inom luftfarten innebär viktreduktion direkt bränslebesparing och längre flygsträckor. Kolfiberprepreg används omfattande i flygplansfuselager, vingar, stjärtsektioner och även inredningskomponenter. Den höga hållfastheten och trötthetsmotståndet gör att plan kan tåla upprepade belastningscykler utan att gå sönder.

Rymdforskning är också beroende av Kolfiberprepreg. Satelliter och rymdfarkoster kräver lätta konstruktioner som kan tåla extrema temperatursvängningar, strålning och vakuumförhållanden. Prepreg-kompositer levererar dessa egenskaper samtidigt som de bevarar dimensionell precision.

Bilindustri och Motorsport

Inom motorsport spelar varje gram roll. Kolfiberprepreg är materialval för chassin och karossdelar, chassikomponenter samt aerodynamiska delar i racerbilar. Dess lätta natur förbättrar hastighet och hanterbarhet, medan dess hållfasthet säkerställer säkerhet vid höghastighetskollisioner.

Lyx- och prestanda-bilvarumärken har också börjat använda kolfiberprepreg för interiördetaljer, huvar och strukturella komponenter. Utöver estetik bidrar det till bränsleeffektivitet och minskade utsläpp genom att minska fordonets vikt.

Förnybar energi

Vindkraftsblad är en annan tillämpning där kolfiberprepreg alltmer används. Längre blad fångar upp mer energi, men de måste förbli lätta och tillräckligt starka för att tåla års dynamisk belastning. Prepreg-kompositer gör att tillverkare kan utmana dessa designgränser utan att kompromissa med hållbarheten.

Marin

Högeffektiva segelbåtar och båtar integrerar ofta kolfiberprepreg i sina skroven, master och tävlingskomponenter. Motståndskraft mot saltvatten, trötthet och höga påkänningar gör det idealiskt för den hårda maritima miljön samtidigt som det säkerställer snabbare och mer manöverbara fartyg.

Sport och konsumentvaror

Kolfiberprepreg används i högklassiga sportartiklar, från cyklar och tenniskrossar till golfklubbor och skidor. Idrottare får nytta av lättare utrustning med bättre kraftöverföring, styvhet och hållbarhet. Även konsumentprodukter som högpresterande datorer, drönare och lyxaccessoarer innehåller prepreg-kompositer för en slank och lättviktsstark design.

Hur temperatur påverkar användningen

Temperaturreglering är en av de viktigaste faktorerna vid användning av kolfiberprepreg.

Förvaring : Prepreg måste förvaras i frysar vid cirka -18°C för att förhindra tidig härdning.

Hantering : Förlängd tid vid rumstemperatur kan göra materialet oanvändbart.

Härdning : Värme och tryck krävs för att fullständigt härdna harzsystemet. Felaktiga härdningscykler kan äventyra styrka, seghet och dimensionell stabilitet.

Olika prepregsystem är också utformade för olika driftstemperaturer. Standard epoxysystem kan tåla upp till 120°C, medan avancerade polyimidmaterial kan klara 300°C eller mer, vilket möjliggör användning i jetmotorer eller rymdfarkoster.

Utmaningar med kolcompositeprepreg

Trots sina många fördelar medför kolcompositeprepreg vissa utmaningar som begränsar dess användning till högpresterande applikationer.

Höga kostnader

Tillverkningsprocessen för kolcompositeprepreg är dyr, och kräver precisionsutrustning och kontrollerade lagringsförhållanden. Detta gör det mindre lämpligt för kostnadsfokuserade industrier.

Förfaranden för behandling

Prepreg kräver härdning under kontrollerad värme och tryck, ofta i en autoklav. Detta tillför komplexitet och högre kostnader i produktionen. Även om tekniker utanför autoklav (OOA) börjar etableras är de ännu inte lika utbredda.

Begränsad hållbarhetstid

Även när den lagras korrekt har kolcompositeprepreg en begränsad hållbarhetstid. Om den inte används inom den rekommenderade tidsramen kan materialet försämras och bli oanvändbart.

Känslighet vid hantering

Fukt, föroreningar eller felaktig upptining kan äventyra prestandan. Tillverkare måste noggrant utbilda personal och upprätthålla stränga processkontroller.

Varför det fortfarande är det mest använda valet

Trots dessa utmaningar säkerställer Carbon Fiber Prepregs outmatchade prestanda att det förblir första valet för högpresterande applikationer. När fel inte är ett alternativ, när prestandaförbättringar är avgörande och när innovation driver design, erbjuder inget annat material samma kombination av fördelar.

Förmågan att minska vikten samtidigt som man upprätthåller eller överträffar metallers styrka, den konsekventa kvaliteten och anpassningsbarheten över olika branscher gör det till ett strategiskt material på dagens konkurrensutsatta marknad.

Framtiden för Carbon Fiber Prepreg

Framtiden ser lovande ut med nya innovationer. Utveckling omfattar:

Prepregs som inte kräver autoklav vilket minskar processkostnader.

Förbättrade harpeter som utökar användningstemperaturer och hållbarhet.

Återvinningsbara prepregs som löser miljöfrågor.

Automatisering i prepreg-läggning för snabbare och effektivare tillverkning.

När dessa framsteg mognar kommer kolfiberprepreg att bli mer tillgängligt inom olika industrier och därmed utöka sin roll bortom högpresterande applikationer till mer allmänna produkter.

Slutsats

Kolfiberprepreg har etablerat ett rykte som det mest eftertraktade materialet för högpresterande applikationer eftersom det erbjuder något som få andra material kan: exceptionell styrka, oöverträffad lättvikt, precision och pålitlighet. Från flygplan och racerbilar till vindkraftverk och sportutrustning har det omformat industrier genom att avgränsa prestandagranser.

Även om kostnader och komplex bearbetning fortfarande är hinder, väger fördelarna tyngre än utmaningarna inom industrier där prestanda, säkerhet och innovation är avgörande. När tillverkningsteknologier utvecklas och mer hållbara alternativ dyker upp kommer kolfiberprepreg att fortsätta sätta standard för excellens inom kompositkonstruktion.

Dess historia är en av ständig utveckling, där vetenskap och teknik möts för att skapa lösningar som är lättare, starkare och mer effektiva än tidigare.

Vanliga frågor

Varför är prepregkol med kolfiber bättre än traditionella kompositmaterial?

Det erbjuder jämn härdarefördelning, högre hållfasthet och färre defekter jämfört med våtläggning eller härdning med resinöverföring.

Kan prepregkol med kolfiber användas utan en autoklav?

Ja. Nya system som inte kräver autoklav gör det möjligt att härdas i ugnar, även om autoklaver fortfarande ger den bästa kvaliteten.

Vilka branscher är mest beroende av prepregkol med kolfiber?

Aerospace, bilindustrin, förnybar energi, sjöfart och högpresterande sportutrustning är ledande sektorer som använder prepreg.

Varför är prepregkol med kolfiber så dyrt?

Tillverkningen kräver exakt applicering av härdare, kallförvaring och härdning i autoklav, allt som ökar kostnaden.

Är prepregkol med kolfiber återvinningsbart?

Traditionella prepregs är svåra att återvinna, men nya hartsystem och pyrolysmetoder förbättrar återvinningen.

Innehållsförteckning

- Varför är kolcompositeförimpregnering det första valet för högpresterande applikationer?

- Vad är en kolfiberpreprep?

- Fördelar med Kolfiberprepreg

- Tillämpningar inom högpresterande industrier

- Hur temperatur påverkar användningen

- Utmaningar med kolcompositeprepreg

- Varför det fortfarande är det mest använda valet

- Framtiden för Carbon Fiber Prepreg

- Slutsats

- Vanliga frågor