การผลิตวัสดุคอมโพสิตขั้นสูงด้วยเส้นใยแก้วแบบพรีเพ็ก

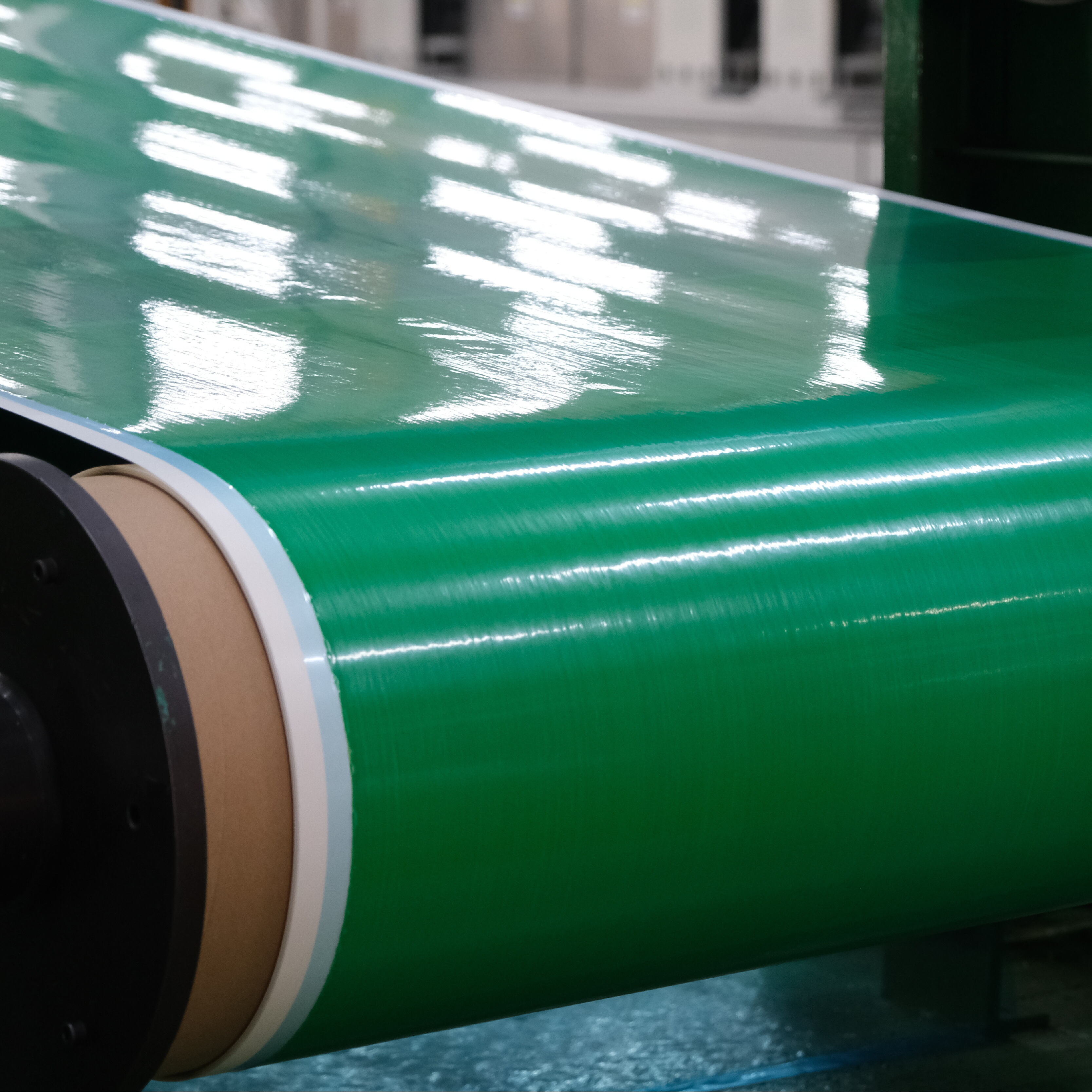

พรีเพ็กไฟเบอร์กลาส ได้เปลี่ยนกระบวนการทำวัสดุคอมโพสิตในอุตสาหกรรมการบินและอวกาศ อุตสาหกรรมยานยนต์ และอุตสาหกรรมทางทะเล วัสดุขั้นสูงชนิดนี้ประกอบด้วยเส้นใยแก้วที่ถูกชุบด้วยเรซินระบบต่างๆ ไว้ล่วงหน้า ให้ความแข็งแรงสูงในน้ำหนักเบา และมีคุณสมบัติของวัสดุที่สม่ำเสมอ การเข้าใจหลักการใช้งานเส้นใยแก้วแบบพรีเพ็กอย่างมีประสิทธิภาพจึงเป็นสิ่งสำคัญยิ่งต่อการผลิตชิ้นส่วนคอมโพสิตที่มีคุณภาพสูงสุด

การผลิตในยุคปัจจุบันต้องการวัสดุที่มีความซับซ้อนมากยิ่งขึ้น และวัสดุไฟเบอร์กลาสพรีเพ็ก (fiberglass prepreg) ถือเป็นแนวหน้าของการนวัตกรรมวัสดุคอมโพสิต คุณสมบัติของวัสดุที่ถูกชุบเรซินไว้ล่วงหน้าช่วยให้มั่นใจได้ถึงปริมาณเรซินที่แม่นยำ และขจัดขั้นตอนการปูมือแบบดั้งเดิมที่ยุ่งยากและเปื้อนเปรอะของกระบวนการผลิตวัสดุคอมโพสิตแบบเดิม อย่างไรก็ตาม การใช้งานวัสดุนี้ให้ประสบความสำเร็จนั้นจำเป็นต้องใส่ใจในรายละเอียด และปฏิบัติตามคำแนะนำในการจัดการและประมวลผลอย่างเคร่งครัด

แนวทางการจัดเก็บและการจัดการที่จำเป็น

การควบคุมอุณหภูมิและความต้องการในการจัดเก็บ

การจัดเก็บวัสดุไฟเบอร์กลาสพรีเพ็กอย่างเหมาะสม ถือเป็นสิ่งสำคัญพื้นฐานในการรักษาคุณภาพและความสามารถในการแปรรูปของวัสดุ วัสดุประเภทนี้โดยทั่วไปจำเป็นต้องจัดเก็บในอุณหภูมิระหว่าง -18°C ถึง -23°C (0°F ถึง -10°F) เพื่อป้องกันการบ่มตัวก่อนวัยอันควร เมื่อนำวัสดุไฟเบอร์กลาสพรีเพ็กออกจากที่เก็บแบบเย็น จำเป็นต้องปล่อยให้วัสดุอุ่นขึ้นจนถึงอุณหภูมิห้องก่อนเปิดบรรจุภัณฑ์ที่ปิดสนิท เพื่อป้องกันการปนเปื้อนของความชื้นจากน้ำควบแน่น

อายุการใช้งานของไฟเบอร์กลาสเพรพเรกที่อุณหภูมิห้อง ซึ่งเรียกว่า เวลาอยู่นอกตู้เย็น (out-time) จะแตกต่างกันไปขึ้นอยู่กับระบบเรซิน แต่โดยทั่วไปจะอยู่ในช่วง 7 ถึง 30 วัน การจัดเก็บบันทึกอย่างละเอียดเกี่ยวกับเวลาที่วัสดุอยู่นอกตู้เย็นเป็นสิ่งสำคัญยิ่งเพื่อให้มั่นใจในประสิทธิภาพสูงสุดและป้องกันการสูญเสียวัสดุ

แนวทางปฏิบัติที่ดีที่สุดในการจัดการวัสดุ

เมื่อจัดการกับไฟเบอร์กลาสเพรพเรก จำเป็นต้องสวมถุงมือที่สะอาดและไม่หลุดใย เพื่อป้องกันการปนเปื้อนและเพื่อความปลอดภัยของผู้ปฏิบัติงาน ควรจัดการวัสดุด้วยความระมัดระวังเพื่อหลีกเลี่ยงการบิดเบี้ยวของทิศทางเส้นใยหรือการเกิดรอยย่น ในระหว่างการตัดและการวางชั้น จำเป็นต้องรักษาระบบงานให้สะอาดอยู่เสมอ เพราะอนุภาคแปลกปลอมใดๆ อาจทำให้คุณภาพของชิ้นงานสุดท้ายลดลงได้

เครื่องมือที่เหมาะสม รวมถึงกรรไกรคมหรือมีดอเนกประสงค์ที่ออกแบบมาสำหรับวัสดุคอมโพสิต จะช่วยให้การตัดเรียบร้อยโดยไม่เป็นขน ควรใช้ฟิล์มแยกชั้น (release films) และแผ่นลอก (peel plies) อย่างเหมาะสมในระหว่างการวางชั้น เพื่อให้กระบวนการดำเนินงานง่ายขึ้นและได้ผิวเรียบที่ดีขึ้น

เทคนิคการวางชั้นและการประมวลผล

วิธีการวางชั้นแบบมืออาชีพ

การวางชั้นไฟเบอร์กลาสพรีเพรคให้สำเร็จเริ่มต้นจากการวางแผนอย่างรอบคอบในเรื่องทิศทางและการเรียงลำดับของชั้นแผ่นแต่ละชั้น ควรทาแต่ละชั้นด้วยแรงดันที่สม่ำเสมอเพื่อขจัดอากาศที่ถูกกักอยู่และให้แน่ใจว่าชั้นวัสดุรวมตัวกันอย่างเหมาะสม การใช้เทคนิคการลดความหนาซ้อนระหว่างชั้นสามารถช่วยปรับปรุงคุณภาพของแผ่นแลมิเนตได้อย่างมาก โดยเฉพาะสำหรับชิ้นส่วนที่ซับซ้อนหรือส่วนที่มีความหนา

เมื่อทำงานกับชั้นแผ่นหลายชั้น ควรจัดวางตำแหน่งการต่อและบริเวณที่ทับซ้อนกันแบบสลับกัน เพื่อป้องกันการรวมตัวของแรงเครียดในชิ้นงานสำเร็จรูป การจัดแนวเส้นใยให้ถูกต้องมีความสำคัญอย่างยิ่ง เพราะการจัดแนวที่ผิดพลาดอาจทำให้คุณสมบัติทางกลของชิ้นส่วนที่ผลิตเสร็จลดลงอย่างมาก

พารามิเตอร์การประมวลผลขั้นสูง

การแปรรูปไฟเบอร์กลาสแบบพรีเพ็ก (prepreg) โดยทั่วไปต้องใช้กระบวนการอบในเครื่องอัดอากาศ (autoclave) หรือกระบวนการอบแบบไม่ใช้เครื่องอัดอากาศ (out-of-autoclave) ซึ่งต้องควบคุมความเร็วในการเพิ่มอุณหภูมิ การใช้แรงดัน และระยะเวลาในการอบให้ตรงตามข้อกำหนดของผู้ผลิตวัสดุอย่างระมัดระวัง การใช้เทคนิคการห่อสุญญากาศ (vacuum bagging) ต้องให้ความละเอียดรอบคอบ โดยจัดวางวัสดุระบายอากาศ (breather) และวัสดุซับเรซิน (bleeder) ให้เหมาะสม เพื่อให้เรซินไหลได้อย่างมีประสิทธิภาพและขจัดอากาศออกได้ดี

วิธีการแปรรูปแบบสมัยใหม่อาจมีการใช้ระบบอัตโนมัติในการควบคุมอุณหภูมิและแรงดัน เพื่อช่วยให้ได้ผลลัพธ์ที่สม่ำเสมอในทุกการผลิต การตรวจสอบวงจรการอบด้วยเทอร์โมคัปเปิล (thermocouples) และเซ็นเซอร์วัดแรงดัน จะให้ข้อมูลที่มีคุณค่าสำหรับการควบคุมคุณภาพและปรับปรุงกระบวนการทำงาน

การควบคุมคุณภาพและวิธีการทดสอบ

ระเบียบวิธีการตรวจสอบด้วยสายตา

การควบคุมคุณภาพเริ่มต้นด้วยการตรวจสอบด้วยตาทุกขั้นตอนของการแปรรูป ต้องสังเกตให้แน่ใจว่าทิศทางของเส้นใยสม่ำเสมอ ปราศจากรอยย่นหรือการข้ามชั้นของเส้นใย และการประสานชั้นต่าง ๆ เข้าด้วยกันเป็นไปอย่างเหมาะสม พื้นผิวที่ได้ควรเรียบสม่ำเสมอ ไม่มีจุดแห้งหรือจุดที่มีเรซินมากเกินไป

การจัดทำเอกสารการตรวจสอบด้วยสายตา รวมถึงรูปถ่ายของพื้นที่สำคัญและบันทึกรายละเอียด ช่วยรักษาคุณภาพมาตรฐาน และให้สามารถย้อนกลับได้สำหรับแต่ละรอบการผลิต

ข้อกำหนดในการทดสอบขั้นสูง

นอกเหนือจากการตรวจสอบด้วยสายตา วิธีการทดสอบที่หลากหลายช่วยให้มั่นใจในคุณภาพของชิ้นส่วนไฟเบอร์กลาสเพรแพร์ก อาจรวมถึงการทดสอบด้วยคลื่นอัลตราโซนิกเพื่อตรวจสอบปริมาณช่องว่าง การทดสอบทางกลเพื่อประเมินคุณสมบัติความแข็งแรงและความแข็งเกร็ง และการวิเคราะห์ทางความร้อนเพื่อตรวจสอบว่าการบ่มสมบูรณ์ ดำเนินการทดสอบอย่างครอบคลุมจะช่วยระบุปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ในกระบวนการผลิต

การปรับเทียบอุปกรณ์การผลิตอย่างสม่ำเสมอและการตรวจสอบวิธีการทดสอบ ช่วยให้การควบคุมคุณภาพมีความสม่ำเสมอตลอดรอบการผลิต การเก็บบันทึกผลการทดสอบอย่างละเอียดช่วยติดตามประสิทธิภาพของวัสดุและกระบวนการผลิตตามระยะเวลาที่ผ่านไป

คำถามที่พบบ่อย

อายุการเก็บรักษาของไฟเบอร์กลาสเพรแพร์กโดยทั่วไปคือเท่าไร

อายุการเก็บรักษาไฟเบอร์กลาสเพรพเรก (fiberglass prepreg) เมื่อเก็บรักษาที่อุณหภูมิที่แนะนำ (-18°C ถึง -23°C) โดยทั่วไปจะอยู่ระหว่าง 6 เดือนถึง 1 ปี อย่างไรก็ตาม อายุการเก็บอาจแตกต่างกันไปขึ้นอยู่กับระบบเรซินเฉพาะและสภาพการเก็บรักษา ควรตรวจสอบข้อมูลจำเพาะจากผู้ผลิตเสมอ และจัดเก็บเอกสารเกี่ยวกับระยะเวลาการเก็บรักษาให้ถูกต้อง

ฉันจะสามารถปรับปรุงกระบวนการบรรจุสุญญากาศ (vacuum bagging) สำหรับไฟเบอร์กลาสเพรพเรกได้อย่างไร?

การบรรจุสุญญากาศให้ประสบความสำเร็จ จำเป็นต้องเลือกและจัดวางวัสดุอย่างระมัดระวัง ควรใช้แผ่นกันติด (release films) วัสดุระบายอากาศ (breather materials) และฟิล์มสำหรับบรรจุสุญญากาศคุณภาพดี ควรมั่นใจว่าเทปปิดผนึกถุงสุญญากาศ (vacuum bag sealant tape) ทับซ้อนกันอย่างเหมาะสม มีการจัดวางช่องดูดสุญญากาศ (vacuum ports) อย่างเหมาะสม และตรวจสอบการรั่วซึมอย่างละเอียดก่อนเริ่มกระบวนการ ควรพิจารณาใช้การพับมุม (corner pleats) สำหรับชิ้นงานที่มีรูปทรงซับซ้อน เพื่อป้องกันการเกิดการเชื่อมต่อที่ไม่สมบูรณ์ (bridging)

ข้อบกพร่องที่พบบ่อยในการแปรรูปไฟเบอร์กลาสเพรพเรกคืออะไร และจะป้องกันได้อย่างไร?

ข้อบกพร่องที่พบบ่อย ได้แก่ การเกิดช่องว่าง (void formation), การลอกชั้น (delamination) และการบ่มไม่เหมาะสม (improper cure) ป้องกันปัญหาเหล่านี้โดยการควบคุมสภาพแวดล้อมในการเก็บรักษาให้เหมาะสม ปฏิบัติตามขั้นตอนการจัดการที่แนะนำ และควบคุมพารามิเตอร์การผลิตอย่างระมัดระวัง การตรวจสอบคุณภาพอย่างสม่ำเสมอและการฝึกอบรมเจ้าหน้าที่อย่างเหมาะสม ถือเป็นสิ่งสำคัญในการลดข้อบกพร่องในกระบวนการผลิต