Làm Chủ Quá Trình Sản Xuất Vật Liệu Tổng Hợp Cao Cấp Với Tấm Thủy Tinh Ngâm Nhựa (Fiberglass Prepreg)

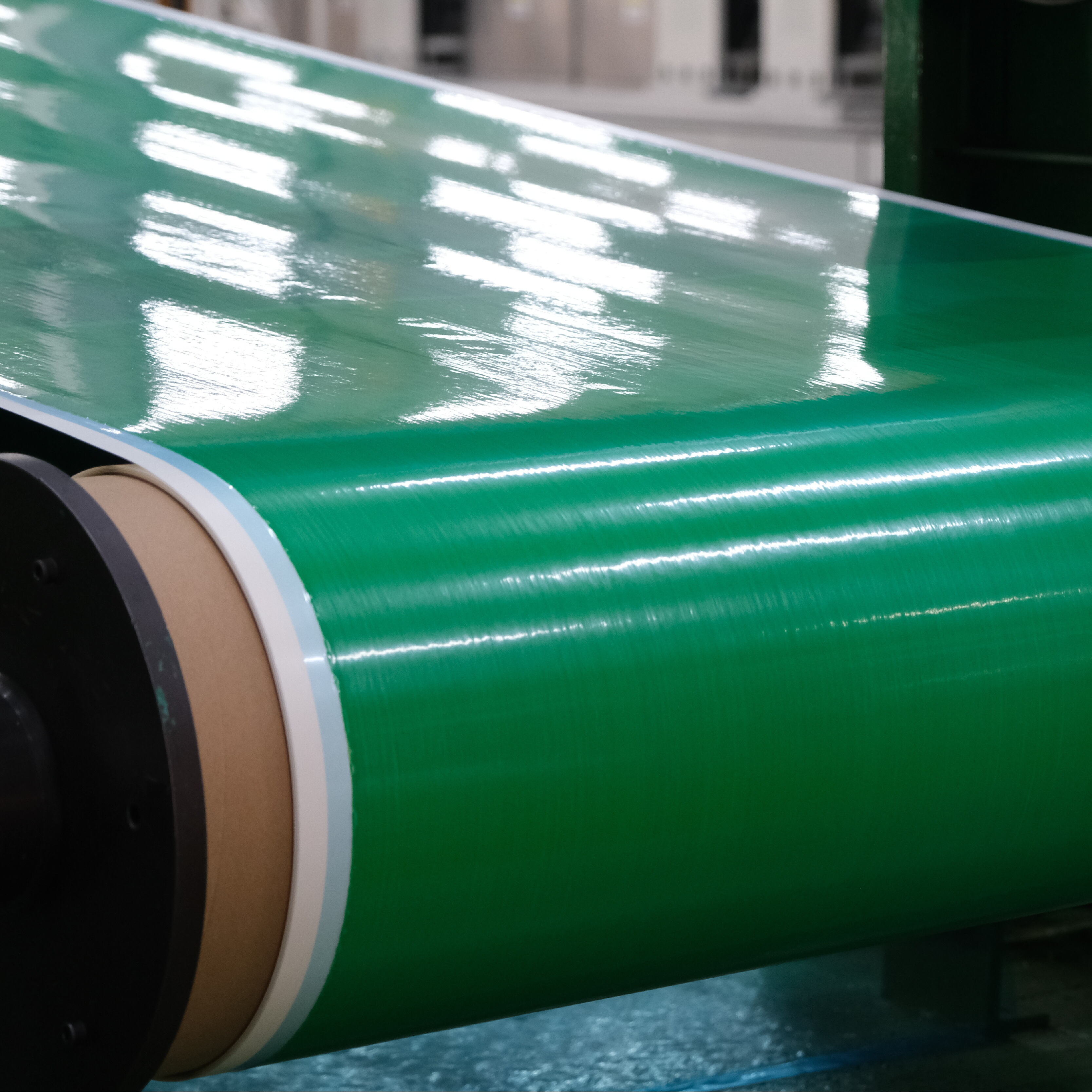

Prepreg sợi thủy tinh đã cách mạng hóa ngành sản xuất vật liệu tổng hợp trong các lĩnh vực hàng không, ô tô và hàng hải. Vật liệu tiên tiến này, bao gồm sợi thủy tinh được ngâm trước trong hệ thống nhựa, mang lại tỷ lệ độ bền trên trọng lượng vượt trội và tính chất vật liệu ổn định. Việc hiểu rõ cách sử dụng hiệu quả tấm thủy tinh ngâm nhựa là yếu tố quan trọng để đạt được kết quả tối ưu trong sản xuất các bộ phận từ vật liệu tổng hợp.

Ngành sản xuất hiện đại đòi hỏi ngày càng nhiều vật liệu tinh vi, và sợi thủy tinh dạng prepreg (fiberglass prepreg) đang đi đầu trong đổi mới vật liệu composite. Bản chất đã được ngâm tẩm sẵn (pre-impregnated) của vật liệu này đảm bảo hàm lượng nhựa chính xác và loại bỏ các công đoạn thủ công phức tạp như trong quy trình sản xuất composite truyền thống. Tuy nhiên, để thành công khi sử dụng vật liệu này đòi hỏi sự cẩn trọng và tuân thủ nghiêm ngặt các hướng dẫn xử lý và chế biến.

Hướng dẫn lưu trữ và vận hành cơ bản

Kiểm soát nhiệt độ và yêu cầu lưu trữ

Lưu trữ đúng cách sợi thủy tinh dạng prepreg là yếu tố thiết yếu để duy trì chất lượng và khả năng chế biến của vật liệu. Các vật liệu này thường yêu cầu được lưu trữ ở nhiệt độ từ -18°C đến -23°C (0°F đến -10°F) để tránh quá trình đóng rắn sớm. Khi lấy sợi thủy tinh dạng prepreg ra khỏi nơi bảo quản lạnh, cần để vật liệu rã đông hoàn toàn trước khi mở bao bì kín nhằm ngăn ngừa nguy cơ nhiễm ẩm do ngưng tụ.

Thời gian sử dụng vật liệu sợi thủy tinh dạng prepreg ở nhiệt độ phòng, còn được gọi là thời gian ra ngoài (out-time), thay đổi tùy theo hệ thống nhựa nhưng thường dao động từ 7 đến 30 ngày. Việc duy trì hồ sơ chi tiết về thời gian ra ngoài của vật liệu là rất quan trọng để đảm bảo hiệu suất tối ưu và ngăn ngừa lãng phí.

Các Thực Hành Tốt Nhất Trong Việc Xử Lý Vật Liệu

Khi xử lý sợi thủy tinh dạng prepreg, bắt buộc phải đeo găng tay sạch, không xơ để tránh nhiễm bẩn và đảm bảo an toàn cho người lao động. Vật liệu cần được thao tác nhẹ nhàng để tránh làm lệch hướng sợi hoặc tạo nếp nhăn. Trong quá trình cắt và lót lớp, việc duy trì môi trường làm việc sạch sẽ là yếu tố then chốt vì bất kỳ tạp chất nào cũng có thể làm ảnh hưởng đến độ bền kết cấu của sản phẩm cuối cùng.

Các công cụ phù hợp, bao gồm kéo sắc hoặc dao rọc chuyên dụng cho vật liệu composite, sẽ giúp đảm bảo các đường cắt gọn, không bị tưa. Việc sử dụng đúng cách màng chống dính và lớp lột (peel plies) trong quá trình lót lớp sẽ hỗ trợ quá trình gia công dễ dàng hơn và mang lại bề mặt hoàn thiện tốt hơn.

Các Kỹ Thuật Lót Lớp và Xử Lý

Phương Pháp Lót Lớp Chuyên Nghiệp

Việc thi công thành công lớp vải sợi thủy tinh tiền ngâm bắt đầu bằng việc lên kế hoạch cẩn thận về hướng và thứ tự các lớp. Mỗi lớp cần được ép đều để loại bỏ toàn bộ không khí bị giữ lại và đảm bảo sự kết dính tốt. Việc sử dụng kỹ thuật nén giữa các lớp có thể cải thiện đáng kể chất lượng tấm laminate, đặc biệt đối với các chi tiết phức tạp hoặc phần dày.

Khi làm việc với nhiều lớp, hãy sắp xếp các điểm nối và vùng chồng lấn lệch nhau để tránh tập trung ứng suất trong chi tiết cuối cùng. Việc căn chỉnh đúng hướng sợi là rất quan trọng, vì sự lệch hướng có thể làm giảm đáng kể tính chất cơ học của bộ phận hoàn thiện.

Thông Số Xử Lý Nâng Cao

Xử lý tấm sợi thủy tinh thường bao gồm chu kỳ đóng rắn trong nồi hấp hoặc ngoài nồi hấp. Các giai đoạn tăng nhiệt độ, áp dụng áp suất và thời gian giữ cần được kiểm soát cẩn thận theo thông số kỹ thuật của nhà sản xuất vật liệu. Kỹ thuật đóng túi chân không đòi hỏi sự chú ý đến từng chi tiết, đảm bảo đặt đúng vị trí các vật liệu thoát khí và thấm dư để đạt được dòng chảy nhựa và loại bỏ không khí tối ưu.

Các phương pháp xử lý hiện đại có thể tích hợp hệ thống tự động để điều khiển nhiệt độ và áp suất, giúp đạt được kết quả ổn định trong suốt các lần sản xuất. Việc giám sát chu kỳ đóng rắn thông qua cặp nhiệt điện và cảm biến áp suất cung cấp dữ liệu quý giá cho kiểm soát chất lượng và tối ưu hóa quy trình.

Kiểm soát chất lượng và phương pháp thử nghiệm

Quy Trình Kiểm Tra Bằng Thị Giác

Kiểm soát chất lượng bắt đầu bằng việc kiểm tra trực quan trong tất cả các giai đoạn của quá trình xử lý. Cần lưu ý đến định hướng sợi đồng đều, không có nếp nhăn hoặc hiện tượng cầu nối, và liên kết giữa các lớp phải tốt. Bề mặt phải đồng nhất, không có chỗ khô hoặc vùng chứa nhiều nhựa.

Việc tài liệu hóa các cuộc kiểm tra trực quan, bao gồm hình ảnh chụp các khu vực quan trọng và ghi chú chi tiết, giúp duy trì các tiêu chuẩn chất lượng và cung cấp khả năng truy xuất nguồn gốc cho từng đợt sản xuất.

Yêu cầu Kiểm tra Nâng cao

Ngoài việc kiểm tra bằng mắt thường, các phương pháp thử nghiệm khác nhau đảm bảo chất lượng của các bộ phận sợi thủy tinh dạng prepreg. Các phương pháp này có thể bao gồm kiểm tra siêu âm để xác định hàm lượng rỗ khí, thử nghiệm cơ học để đánh giá độ bền và độ cứng, và phân tích nhiệt để xác minh quá trình đóng rắn đã diễn ra đúng chưa. Việc thực hiện một chương trình thử nghiệm toàn diện giúp phát hiện sớm các vấn đề tiềm ẩn trong quá trình sản xuất.

Việc hiệu chuẩn định kỳ thiết bị chế biến và xác nhận các phương pháp thử nghiệm đảm bảo các biện pháp kiểm soát chất lượng nhất quán giữa các đợt sản xuất. Duy trì hồ sơ chi tiết về kết quả thử nghiệm giúp theo dõi hiệu suất vật liệu và quy trình theo thời gian.

Các câu hỏi thường gặp

Thời hạn sử dụng điển hình của sợi thủy tinh dạng prepreg là bao lâu?

Thời hạn sử dụng của sợi thủy tinh dạng prepreg, khi được bảo quản ở nhiệt độ khuyến cáo (-18°C đến -23°C), thường dao động từ sáu tháng đến một năm. Tuy nhiên, thời gian này có thể thay đổi tùy thuộc vào hệ thống nhựa cụ thể và điều kiện bảo quản. Luôn kiểm tra thông số kỹ thuật của nhà sản xuất và duy trì hồ sơ ghi chép thời gian bảo quản đúng cách.

Làm thế nào để tối ưu hóa quy trình đóng gói chân không cho sợi thủy tinh dạng prepreg?

Quy trình đóng gói chân không thành công đòi hỏi phải lựa chọn và bố trí vật liệu cẩn thận. Sử dụng các loại màng cách ly phù hợp, vật liệu thở (breather materials), và màng đóng gói chân không chất lượng cao. Đảm bảo độ chồng lấp đúng cách của băng dính bịt kín túi chân không, bố trí hợp lý các cổng hút chân không, và kiểm tra kỹ rò rỉ trước khi tiến hành quy trình. Nên sử dụng nếp gấp góc (corner pleats) cho các hình dạng phức tạp để tránh hiện tượng cầu nối (bridging).

Những lỗi phổ biến trong quá trình xử lý sợi thủy tinh dạng prepreg là gì và làm cách nào để tránh chúng?

Các khuyết tật phổ biến bao gồm hình thành bọt khí, bong tróc lớp và đóng rắn không đúng cách. Ngăn ngừa các vấn đề này bằng cách duy trì điều kiện bảo quản phù hợp, tuân thủ các quy trình xử lý được khuyến nghị và kiểm soát cẩn thận các thông số chế biến. Các kiểm tra định kỳ về chất lượng và việc đào tạo nhân viên đúng mức là yếu tố thiết yếu để giảm thiểu khuyết tật trong sản xuất.