Fortgeschrittene Strukturleistung

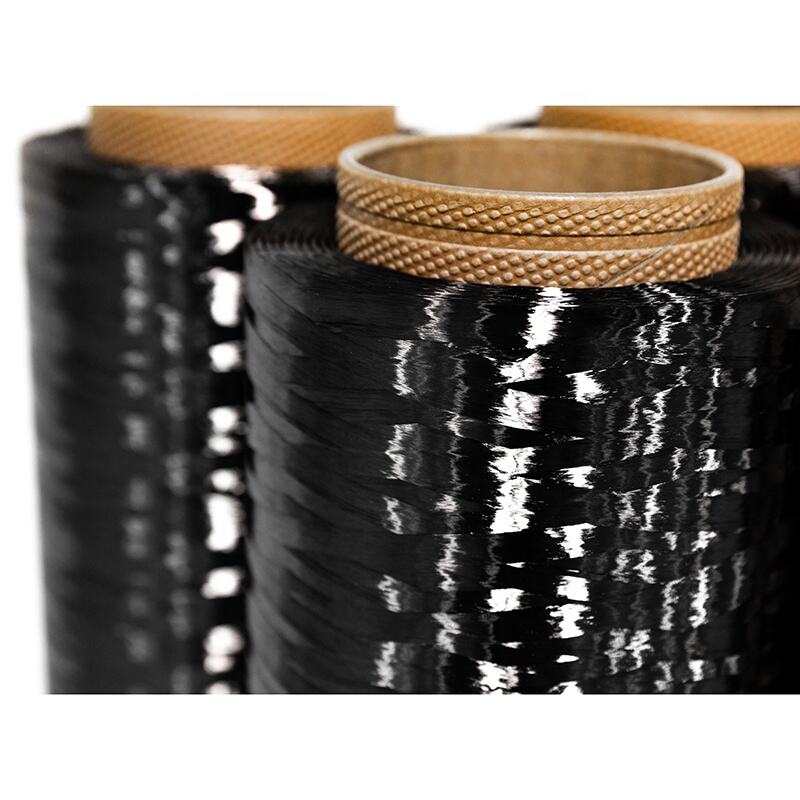

Die außergewöhnliche strukturelle Leistungsfähigkeit von Kohlefaser in Luftfahrtanwendungen hebt sie von traditionellen Materialien ab. Die einzigartige molekulare Struktur des Materials, bestehend aus langen Ketten von Kohlenstoffatomen, die miteinander verbunden sind, schafft eine unglaublich starke und leichte Verbundstruktur, wenn sie mit geeigneten Harzen kombiniert wird. Dies führt zu Komponenten, die bis zu fünfmal stärker als Stahl sind, während sie etwa ein Drittel weniger wiegen. Das hohe Zugfestigkeitsniveau des Materials, das zwischen 3.000 und 7.000 MPa liegt, ermöglicht es, extreme mechanische Belastungen zu überstehen, die während der Flugoperationen auftreten. Die Möglichkeit, Faserausrichtungen zu konzipieren, ermöglicht es den Entwerfern, die Stärke in bestimmte Richtungen basierend auf Lastanforderungen zu optimieren, was die strukturelle Effizienz maximiert. Diese Eigenschaft ist insbesondere bei der Konstruktion von Flugzeugflügeln wertvoll, da verschiedene Abschnitte unterschiedliche Arten und Größen von Spannungen erfahren.