Beherrschung der fortschrittlichen Verbundstoffherstellung mit Glasfaservorlegematerial

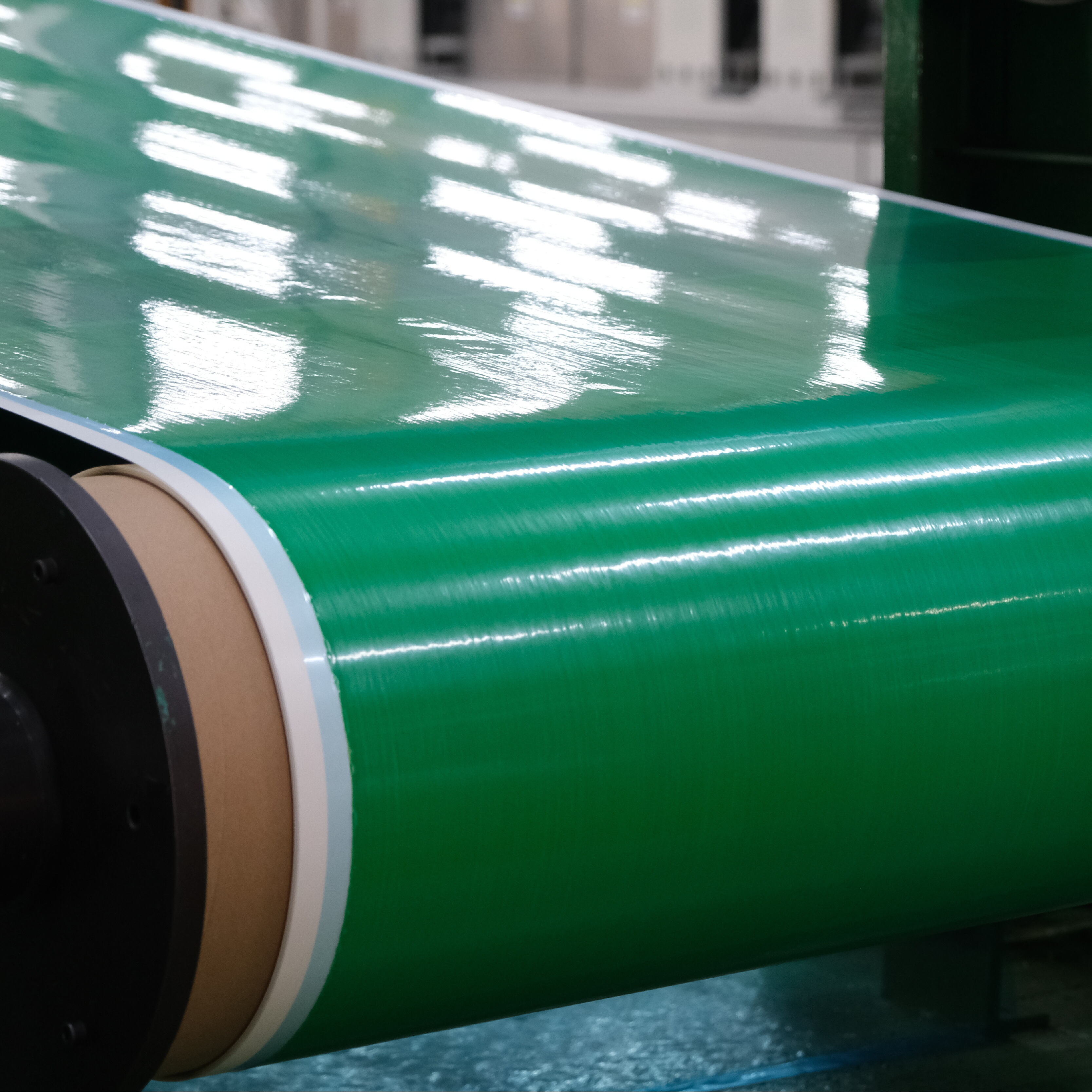

Glasfaserpreprepräg hat die Herstellung von Verbundstoffen in den Bereichen Luft- und Raumfahrt, Automobilindustrie und Maritime Industrie revolutioniert. Dieses hochentwickelte Material, bestehend aus Glasfaserverstärkung, die vorab mit Harzsystemen imprägniert ist, bietet außergewöhnliche Festigkeits-zu-Gewichts-Verhältnisse und konsistente Materialeigenschaften. Das Verständnis für die effektive Handhabung von Glasfaservorlegematerial ist entscheidend, um optimale Ergebnisse bei der Produktion von Verbundbauteilen zu erzielen.

Die moderne Fertigung erfordert zunehmend anspruchsvolle Materialien, und Glasfaservorlegmaterial steht dabei an der Spitze der Verbundwerkstoffinnovation. Seine vorimprägnierte Beschaffenheit gewährleistet einen genauen Harzgehalt und eliminiert die umständlichen manuellen Laminierverfahren, die mit der traditionellen Verbundwerkstoffherstellung verbunden sind. Der Erfolg mit diesem Material setzt jedoch eine sorgfältige Beachtung von Details und die Einhaltung spezifischer Handhabungs- und Verarbeitungsvorschriften voraus.

Wichtige Lager- und Handhabungshinweise

Temperaturkontrolle und Lagervorschriften

Die ordnungsgemäße Lagerung von Glasfaservorlegmaterial ist entscheidend für die Aufrechterhaltung seiner Qualität und Verarbeitbarkeit. Diese Materialien erfordern in der Regel eine Lagerung bei Temperaturen zwischen -18 °C und -23 °C (0 °F bis -10 °F), um eine vorzeitige Aushärtung zu verhindern. Beim Entnehmen des Glasfaservorlegmaterials aus der Kälte ist es unbedingt erforderlich, es vollständig auftauen zu lassen, bevor die versiegelte Verpackung geöffnet wird, um Feuchtigkeitskontamination durch Kondenswasser zu vermeiden.

Die Verarbeitungszeit von Glasfaservorimprägnaten bei Raumtemperatur, auch als Out-Time bekannt, variiert je nach Harzsystem und liegt typischerweise zwischen 7 und 30 Tagen. Die lückenlose Dokumentation der Out-Time der Materialien ist entscheidend, um eine optimale Leistung sicherzustellen und Abfall zu vermeiden.

Best Practices für Materialbewegung

Beim Umgang mit Glasfaservorimprägnaten ist das Tragen sauberer, fuselfreier Handschuhe zwingend erforderlich, um Kontaminationen zu verhindern und die Sicherheit der Mitarbeiter zu gewährleisten. Das Material sollte schonend behandelt werden, um eine Verzerrung der Faserausrichtung oder die Bildung von Falten zu vermeiden. Während des Schneidens und Laminierens ist ein sauberes Arbeitsumfeld unerlässlich, da Fremdpartikel die Integrität des fertigen Bauteils beeinträchtigen können.

Die Verwendung geeigneter Werkzeuge, wie scharfe Scheren oder Universalmesser, die für Verbundwerkstoffe ausgelegt sind, gewährleistet saubere Schnitte ohne Ausfransen. Der richtige Einsatz von Trennfolien und Abziehlagen während des Laminierens erleichtert die Weiterverarbeitung und führt zu einer besseren Oberflächenqualität.

Laminier- und Verarbeitungstechniken

Professionelle Laminiermethodik

Ein erfolgreiches Auflegen von Glasfaservorzug beginnt mit der sorgfältigen Planung der Schichtausrichtung und -reihenfolge. Jede Schicht sollte mit gleichmäßigem Druck aufgebracht werden, um eingeschlossene Luft zu entfernen und eine ordnungsgemäße Konsolidierung sicherzustellen. Der Einsatz von Entlüftungstechniken zwischen den Schichten kann die Laminatqualität erheblich verbessern, insbesondere für komplexe Bauteile oder dicke Abschnitte.

Bei der Verarbeitung mehrerer Schichten sollten die Verbindungsstellen und Überlappungen versetzt angeordnet werden, um Spannungskonzentrationen im Endteil zu vermeiden. Eine korrekte Ausrichtung der Fasern ist entscheidend, da Fehlstellungen die mechanischen Eigenschaften des fertigen Bauteils erheblich reduzieren können.

Erweiterte Prozessparameter

Die Verarbeitung von Glasfaservorlegern erfolgt typischerweise mittels Autoklaven- oder Autoklaven-freier Aushärtungszyklen. Temperaturanstiege, Druckanwendung und Haltezeiten müssen gemäß den Vorgaben des Materialherstellers sorgfältig kontrolliert werden. Bei der Vakuumbeuteltechnik ist besondere Sorgfalt erforderlich, um eine korrekte Platzierung von Lufthalt und Entlüftungsmaterial sicherzustellen, was einen optimalen Harzfluss und eine effiziente Luftentfernung gewährleistet.

Moderne Verarbeitungsmethoden können automatisierte Systeme zur Steuerung von Temperatur und Druck beinhalten, wodurch konsistente Ergebnisse über verschiedene Produktionsdurchläufe hinweg erzielt werden. Die Überwachung der Aushärtungszyklen mithilfe von Thermoelementen und Drucksensoren liefert wertvolle Daten für die Qualitätskontrolle und Prozessoptimierung.

Qualitätskontrolle und Prüfverfahren

Visuelle Inspektionsprotokolle

Die Qualitätskontrolle beginnt mit der visuellen Inspektion in allen Verarbeitungsstufen. Dabei ist auf eine gleichmäßige Faserausrichtung, das Fehlen von Falten oder Überbrückungen sowie eine ordnungsgemäße Konsolidierung zwischen den Lagen zu achten. Das Oberflächenbild sollte einheitlich sein, ohne sichtbare trockene Stellen oder harzreiche Bereiche.

Die Dokumentation von visuellen Inspektionen, einschließlich Fotos kritischer Bereiche und detaillierter Notizen, hilft dabei, Qualitätsstandards aufrechtzuerhalten und eine Rückverfolgbarkeit für jeden Produktionslauf zu gewährleisten.

Erweiterte Prüfanforderungen

Neben der visuellen Inspektion gewährleisten verschiedene Prüfmethoden die Qualität von Glasfaserhalbzeugnissen. Dazu können Ultraschallprüfungen zur Bestimmung des Lufteinschlusgehalts, mechanische Prüfungen zur Ermittlung von Festigkeits- und Steifigkeitseigenschaften sowie thermische Analysen zur Überprüfung der richtigen Aushärtung gehören. Die Implementierung eines umfassenden Prüfprogramms hilft dabei, potenzielle Probleme frühzeitig im Produktionsprozess zu erkennen.

Regelmäßige Kalibrierung der Verarbeitungsgeräte und Validierung der Prüfmethoden stellen gleichbleibende Qualitätskontrollmaßnahmen über mehrere Produktionsläufe hinweg sicher. Die sorgfältige Dokumentation von Prüfergebnissen hilft dabei, das Material- und Prozessverhalten im Zeitverlauf nachzuvollziehen.

Häufig gestellte Fragen

Wie ist die typische Haltbarkeit von Glasfaserhalbzeugnissen?

Die Haltbarkeit von Glasfaserprepregs bei Lagerung bei empfohlenen Temperaturen (-18°C bis -23°C) liegt in der Regel zwischen sechs Monaten und einem Jahr. Diese Haltbarkeit kann jedoch je nach spezifischem Harzsystem und Lagerbedingungen variieren. Prüfen Sie immer die Angaben des Herstellers und führen Sie eine ordnungsgemäße Dokumentation der Lagerzeiten.

Wie kann ich das Vakuumbeuteln von Glasfaserprepregs optimieren?

Ein erfolgreiches Vakuumbeuteln erfordert sorgfältige Materialauswahl und -platzierung. Verwenden Sie geeignete Trennfolien, Atemmaterialien und hochwertige Vakuumbeutelfolien. Stellen Sie eine korrekte Überlappung des Vakuumbeuteldichtbands sicher, eine strategische Platzierung der Vakuumsaugstellen und eine gründliche Lecksuche vor der Verarbeitung. Bei komplexen Geometrien sollten Sie Ecken falten, um ein Brückenverkleben zu vermeiden.

Welche häufigen Fehler treten bei der Verarbeitung von Glasfaserprepregs auf und wie können diese vermieden werden?

Zu den häufigen Fehlern gehören Hohlraumbildung, Delamination und unzureichende Aushärtung. Diese Probleme können vermieden werden, indem geeignete Lagerbedingungen eingehalten, die empfohlenen Handhabungsvorschriften befolgt und die Verarbeitungsparameter sorgfältig kontrolliert werden. Regelmäßige Qualitätskontrollen und eine angemessene Schulung des Personals sind entscheidend, um Fehler in der Produktion zu minimieren.