Wie wirkt sich die Temperatur auf die Verwendung von Carbonfaser-Prepreg aus?

Kohlenstofffaserpreprepreg ist eines der wichtigsten hochentwickelten Verbundmaterialien, die in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Windenergie, Schifffahrt und Sportartikelindustrie eingesetzt werden. Bekannt für sein hohes Festigkeits-Gewichts-Verhältnis, ausgezeichnete Langlebigkeit und anpassbare Leistungsfähigkeit wird es in Projekten eingesetzt, bei denen leichte, aber äußerst stabile Materialien erforderlich sind. Allerdings gibt es einen Faktor, der die Leistungsfähigkeit und Handhabung von Carbonfaser-Prepreg stärker beeinflusst als jeder andere: die Temperatur.

Von Lagerbedingungen bis hin zu Aushärtezyklen spielt die Temperatur eine entscheidende Rolle für die Gebrauchseignung, Langlebigkeit und Leistungsfähigkeit dieses Verbundwerkstoffs. Ein Missverständnis oder eine falsche Handhabung der Temperatur kann die mechanischen Eigenschaften beeinträchtigen, die Haltbarkeit verkürzen und während der Anwendung sogar Sicherheitsrisiken verursachen. In diesem umfassenden Artikel untersuchen wir, wie die Temperatur Kohlenstofffaserpreprepreg während ihres gesamten Lebenszyklus beeinflusst, von der Lagerung über die Fertigung bis hin zu den Einsatzumgebungen.

Grundlagen zu Carbon-Faser-Prepreg

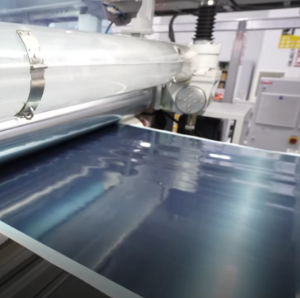

Carbon-Faser-Prepreg ist ein Verbundwerkstoff, bei dem Carbon-Fasergewebe oder einseitige Fasern mit einem vorvernetzten Harzsystem, in der Regel Epoxidharz, vorimprägniert sind. Dieses Material wird in Rollen oder Bahnen geliefert und muss bis zur Verarbeitung unter kontrollierten Bedingungen gelagert werden. Während des Fertigungsprozesses wird das Material in Formen eingelegt und unter Hitze und Druck ausgehärtet, um hochfeste Verbundbauteile zu erzeugen.

Das Harzsystem ist das, was Präpreg einzigartig macht. Da es teilweise vernetzt ist (oft als „B-Stadium“ bezeichnet), ist zusätzliche Wärme erforderlich, um den Aushärtungsprozess abzuschließen. Diese temperaturabhängige Aushärtung stellt sicher, dass das Harz fließt, mit den Fasern bindet und aushärtet, um optimale mechanische Eigenschaften zu liefern.

Temperatur bei Lagerung und Handhabung

Anforderungen an Kühlräume

Kohlenstoffaser-Präpreg ist bei Lagerung äußerst empfindlich gegenüber Temperatur. Um seine Verwendbarkeit zu erhalten, wird es üblicherweise in Tiefkühlern bei Temperaturen von etwa -18 °C (-0,4 °F) oder darunter aufbewahrt. Bei diesen Temperaturen bleibt das Harz stabil, verhindert eine vorzeitige Aushärtung und verlängert die Haltbarkeit, die je nach Harzchemie mehrere Monate bis über ein Jahr betragen kann.

Auswirkungen der Raumtemperatur

Wenn Carbonfaser-Prepreg bei Raumtemperatur gelagert wird, beginnt das Harz langsam auszuhärten. Dadurch wird die Verarbeitungszeit, auch bekannt als Out-Time, reduziert. Die meisten Prepregs haben eine Out-Time von nur wenigen Tagen oder Wochen bei Raumtemperatur, danach können sie zu klebrig, spröde oder unbrauchbar werden.

Handhabungshinweise

Beim Entnehmen von Prepreg aus der Kältespeicherung muss das Material langsam aufgetaut werden, um Kondenswasserbildung zu vermeiden, welche die Faser kontaminieren und die Laminate beeinträchtigen könnte. Feuchtigkeitskontamination beeinflusst den Aushärtungsprozess und schwächt die fertigen Bauteile. Ein kontrolliertes Auftauen bei Raumtemperatur unter Beibehaltung der Schutzverpackung ist entscheidend.

Temperatur während der Laminierung

Während des Laminierprozesses verlassen sich die Bediener auf die Klebrigkeit des Carbonfaser-Prepregs, um die Schichten vor dem Aushärten an Ort und Stelle zu halten. Die Klebkraft wird von der Temperatur beeinflusst.

Zu kalt Das Material kann steif werden, schwierig zu handhaben sein und sich gegen die Anpassung an Formflächen sperren.

Zu warm : Das Harz kann übermäßig klebrig werden, an Handschuhen und Werkzeugen haften und eine präzise Platzierung erschweren.

Die Aufrechterhaltung eines kontrollierten Umgebungsklimas, typischerweise bei etwa 18°C bis 24°C (64°F bis 75°F), ermöglicht ein gleichmäßiges Handling und reduziert Abfall.

Temperatur im Aushärteprozess

Aushärten ist der Prozess, bei dem Kohlefaser-Prepreg sich von einem biegsamen Material in ein starres, hochleistungsfähiges Verbundmaterial verwandelt. Dieser Prozess hängt stark von Temperatur und Druck ab.

Typische Aushärtetemperaturen

Die meisten epoxidharzbasierten Prepregs erfordern das Aushärten in einem Autoklaven oder Ofen bei Temperaturen zwischen 120°C und 180°C (248°F bis 356°F). Hochleistungsharze wie Bismaleimide (BMI) oder Polyimide können Aushärtetemperaturen über 200°C (392°F) benötigen.

Die Bedeutung kontrollierter Wärmezufuhr

Während des Aushärtens verursacht Wärme das Fließen des Harzes, wodurch die Fasern vollständig benetzt und anschließend zu einer gehärteten Struktur vernetzt werden. Ist die Temperatur zu niedrig, kann das Harz möglicherweise nicht vollständig aushärten, wodurch schwache und unterdimensionierte Bauteile entstehen. Ist die Temperatur zu hoch, kann das Harz zu schnell aushärten, was zu Hohlräumen, Delamination oder thermaler Degradation führen kann.

Temperaturanstiegsraten und Haltezeiten

Die Temperatur muss schrittweise erhöht werden (Anstiegsrate), um flüchtige Bestandteile entweichen zu lassen und übermäßige thermische Spannungen zu vermeiden. Sobald die Zieltemperatur erreicht ist, muss das Material auf diesem Niveau bleiben (Haltezeit), um eine vollständige Vernetzung des Harzes sicherzustellen. Das Überspringen oder Verkürzen dieses Prozesses birgt das Risiko einer unvollständigen Aushärtung und reduzierten mechanischen Leistung.

Einfluss der Temperatur auf die mechanischen Eigenschaften

Die ausgehärtete Leistung von Carbonfaser-Prepreg hängt von der während des Aushärtens verwendeten Temperatur sowie von der Einsatzumgebung des fertigen Bauteils ab.

Festigkeit und Steifigkeit

Eine ordnungsgemäße Aushärtung bei der empfohlenen Temperatur erzeugt eine maximale Festigkeit und Steifigkeit. Falls die Aushärtung unterhalb der Spezifikation erfolgt, kann das Bauteil eine verringerte Tragfähigkeit aufweisen und somit die Sicherheit in kritischen Anwendungen wie Luftfahrt- oder Fahrzeugstrukturen beeinträchtigen.

Wärmebeständigkeit

Verschiedene Prepreg-Systeme sind für unterschiedliche Einsatztemperaturen konzipiert. Standard-Epoxid-Prepregs können kontinuierlichen Einsatz bis zu 120 °C (248 °F) bieten, während Hochtemperatursysteme wie Polyimide 300 °C (572 °F) oder höher standhalten können. Die richtige Wahl des Prepreg-Systems stellt sicher, dass das fertige Bauteil unter den erwarteten Temperaturbedingungen zuverlässig funktioniert.

Ermüdungs- und Schlagfestigkeit

Falsche Aushärtetemperaturen können zu spröden Bauteilen führen, die unter wiederholten Lasten oder Schlägen Risse bilden. Eine optimale Aushärtung gewährleistet ein Gleichgewicht zwischen Zähigkeit und Steifigkeit, was für Anwendungen wie Flugzeugrumpfkonstruktionen oder Fahrzeugcrashstrukturen entscheidend ist.

Anwendungen bei hohen Temperaturen

Kohlefaser-Prepreg wird zunehmend in Hochleistungsbereichen eingesetzt, in denen eine Exposition gegenüber erhöhten Temperaturen unvermeidbar ist.

Luft- und Raumfahrt : Komponenten von Jet-Triebwerken, Hitzeschutzschilder und Strukturpaneele müssen sowohl hohen Aushärtungstemperaturen als auch erhöhten Einsatzbedingungen standhalten.

Automobilindustrie : Rennfahrzeuge und Elektroautos verwenden Prepregs in Batteriegehäusen, Bremssystemen und Karosserieteilen, die erheblicher Hitze ausgesetzt sind.

Industrie : Windturbinenblätter und Druckbehälter benötigen Stabilität in Umgebungen mit schwankenden Temperaturen.

Für diese Anwendungen ist die Auswahl von Prepregs mit auf thermische Stabilität ausgelegten Harzsystemen entscheidend.

Tiefere Temperaturentemperaturentwicklung

Im Gegensatz dazu können auch extrem niedrige Temperaturen Herausforderungen mit sich bringen. Fertige Carbonfaser-Prepreg-Bauteile funktionieren in der Regel gut in kalten Umgebungen, da die Carbonfasern selbst stabil sind. Allerdings kann die Harzmatrix bei kryogenen Temperaturen spröde werden, wenn sie nicht für diesen Einsatz ausgelegt ist. Spezielle Prepregs werden für kryogene Tanks und Raumfahrtstrukturen entwickelt, bei denen extreme Kälte ein Faktor ist.

Thermische Ausdehnung und Formstabilität

Carbonfaser-Prepreg-Verbundwerkstoffe sind aufgrund ihres geringen Wärmeausdehnungskoeffizienten (CTE) geschätzt, was bedeutet, dass sie sich im Vergleich zu Metallen kaum ausdehnen oder zusammenziehen. Allerdings können harzreiche Bereiche dennoch eine thermische Ausdehnung erfahren. Ungleichmäßige Beheizung während des Aushärtens oder im Betrieb kann Spannungen erzeugen, die zu Verzug oder Delamination führen können. Die Steuerung der Temperaturgleichmäßigkeit ist entscheidend, um Formstabilität zu erreichen.

Recycling und Temperaturaspekte

Temperatur beeinflusst auch die Handhabung von Abfällen und Ausschüssen aus Carbon-Faser-Prepreg. Da das Harz ein Duroplast ist, kann es nach der Aushärtung nicht erneut geschmolzen werden. Recycling-Verfahren umfassen oft Hochtemperatur-Pyrolyse, um das Harz zu verbrennen und die Fasern zurückzugewinnen. Unzureichende Temperaturregelung während des Recyclings kann die Faserqualität beeinträchtigen und das Wiederverwertungspotenzial verringern.

Best Practices für Temperaturmanagement

Um die Vorteile von Carbon-Faser-Prepreg optimal zu nutzen, sollten Hersteller und Anwender strikte Temperaturmanagementprotokolle anwenden:

Kältespeicher : Lagern Sie das Material bei empfohlenen Tiefkühlttemperaturen und überwachen Sie sorgfältig die Haltbarkeit.

Auftauen : Tauen Sie das Material unter kontrollierten Bedingungen auf, um Feuchtigkeitskontamination zu vermeiden.

Handhabung : Halten Sie für Laminat-Arbeiten eine Umgebung mit Zimmertemperatur aufrecht.

Heilung : Befolgen Sie die Spezifikationen des Harzlieferanten bezüglich Aufheizraten, Haltezeiten und Druckniveaus.

Überwachung : Verwenden Sie Thermoelemente und automatisierte Systeme, um während des Aushärteprozesses genaue Temperaturmessungen sicherzustellen.

Aspekte der Anwendung : Passen Sie das Prepreg-Harzsystem der Einsatzumgebung des Bauteils an.

Zukünftige Innovationen bei temperaturbeständigen Prepregs

Forschung zur Verbesserung von Kohlefaser-Prepregs für breitere Temperaturbereiche wird fortgeführt. Zu den Innovationen zählen:

Aushärtungssysteme ohne Autoklav die effektiv bei niedrigeren Temperaturen aushärten und somit Energiekosten senken.

Harze mit Nanopartikeln die die thermische Stabilität und Zähigkeit verbessern.

Bio-basierte Harze die zuverlässig unter extremen Temperaturbedingungen funktionieren und gleichzeitig nachhaltiger sind.

Diese Entwicklungen werden die Anwendung von Prepregs in Branchen ausweiten, in denen Leistungsfähigkeit bei unterschiedlichen Temperaturbereichen erforderlich ist.

Fazit

Temperatur ist ein entscheidender Faktor in jedem Stadium der Verwendung von Carbonfaser-Prepregs – von der Tiefkühlung über die kontrollierte Ablage, präzise Aushärtung bis hin zum Langzeiteinsatz. Eine sachgemäße Temperaturkontrolle stellt sicher, dass das Material seine besonderen Vorteile behält: Leichtbauweise, Formstabilität und überlegene mechanische Eigenschaften.

Bei korrekter Handhabung ermöglichen Carbonfaser-Prepregs Industrien, innovative, effiziente und sichere Produkte herzustellen. Ignoriert oder falsch gemanagt, kann das Material jedoch seine Vorteile verlieren, was zu kostspieligen Fehlern und potenziellen Sicherheitsrisiken führt. Für Ingenieure, Hersteller und Endanwender ist das Verständnis und die Kontrolle der Temperatur der Schlüssel, um das volle Potenzial dieses Hochleistungsverbundwerkstoffs auszuschöpfen.

FAQ

Warum müssen Carbonfaser-Prepregs in Gefriergeräten gelagert werden?

Kühllagerung verhindert, dass das Harz vorzeitig aushärtet, und verlängert die Haltbarkeit des Materials.

Was passiert, wenn Carbonfaser-Prepreg vor der Verwendung erwärmt wird?

Die Auszeit beginnt abzulaufen, und das Material kann zu klebrig oder unbrauchbar werden, wenn es zu lange bei Raumtemperatur gelassen wird.

Kann Kohlefaser-Prepreg bei Raumtemperatur aushärten?

Nein. Zum Erreichen der vollen Aushärtung und mechanischen Eigenschaften werden erhöhte Temperaturen benötigt, typischerweise zwischen 120 °C und 180 °C.

Welche maximale Temperatur kann Kohlefaser-Prepreg aushalten?

Das hängt vom Harzsystem ab. Standard-Epoxidharz-Prepregs vertragen in der Anwendung bis zu etwa 120 °C, während Hochleistungssysteme wie Polyimide 300 °C oder mehr aushalten können.

Ist Kohlefaser-Prepreg für kryogene Anwendungen geeignet?

Ja, allerdings sind nur spezielle, für extreme Kälteumgebungen konzipierte Prepreg-Systeme geeignet, wie sie beispielsweise im Weltraum oder für kryogene Tanks verwendet werden.

Inhaltsverzeichnis

- Wie wirkt sich die Temperatur auf die Verwendung von Carbonfaser-Prepreg aus?

- Grundlagen zu Carbon-Faser-Prepreg

- Temperatur bei Lagerung und Handhabung

- Temperatur während der Laminierung

- Temperatur im Aushärteprozess

- Einfluss der Temperatur auf die mechanischen Eigenschaften

- Anwendungen bei hohen Temperaturen

- Tiefere Temperaturentemperaturentwicklung

- Thermische Ausdehnung und Formstabilität

- Recycling und Temperaturaspekte

- Best Practices für Temperaturmanagement

- Zukünftige Innovationen bei temperaturbeständigen Prepregs

- Fazit

-

FAQ

- Warum müssen Carbonfaser-Prepregs in Gefriergeräten gelagert werden?

- Was passiert, wenn Carbonfaser-Prepreg vor der Verwendung erwärmt wird?

- Kann Kohlefaser-Prepreg bei Raumtemperatur aushärten?

- Welche maximale Temperatur kann Kohlefaser-Prepreg aushalten?

- Ist Kohlefaser-Prepreg für kryogene Anwendungen geeignet?