Warum ist Carbon-Faser-Prepreg die erste Wahl für Hochleistungsanwendungen?

In der Welt der Hochleistungswerkstoffe haben nur wenige eine so große Anerkennung erfahren wie Kohlenstofffaserpreprepreg . Bekannt für ihre leichte Stabilität, Präzision und Anpassbarkeit, hat sich dieses Verbundmaterial zum Rückgrat von Branchen entwickelt, die eine unvergleichliche Leistungsfähigkeit erfordern. Von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu Sportgeräten, erneuerbaren Energien und innovativen Konsumgütern hat sich Kohlenstofffaserpreprepreg als bevorzugtes Material für Hochleistungsanwendungen etabliert.

Doch was macht Carbon-Faser-Prepreg so einzigartig? Warum verlassen sich Ingenieure, Hersteller und Entwickler weiterhin darauf, selbst wenn es oft höhere Kosten als herkömmliche Materialien verursacht? Dieser Artikel untersucht die Gründe, warum Carbon-Faser-Prepreg die bevorzugte Lösung für anspruchsvolle Industrien ist, und beleuchtet seine Vorteile, Herausforderungen und zukünftige Potenziale.

Was ist ein Kohlenstofffaser-Prepreg?

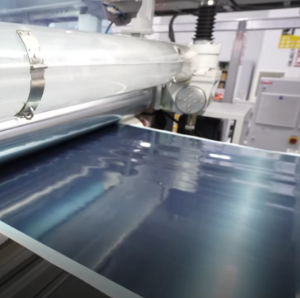

Kohlefaser-Prepreg ist ein Verbundwerkstoff, der aus Kohlefaserverstärkungen besteht, die mit einem Harzsystem – in der Regel Epoxidharz – vorimprägniert sind. Im Gegensatz zu trockenen Fasern, bei denen das Harz während des Herstellungsprozesses separat zugeführt werden muss, liegt bei Prepregs das Harz bereits in der richtigen Proportion gleichmäßig in den Fasern vor. Dieses Harz befindet sich in einem teilweise gehärteten Zustand (B-Stadium), was bedeutet, dass zur vollständigen Aushärtung und zur Erzielung einer Hochleistungs-Verbundstruktur Wärme und Druck während des Verarbeitungsprozesses erforderlich sind.

Das Verhältnis zwischen Faserzugfestigkeit und Harzzähigkeit wird genau kontrolliert, wodurch eine gleichbleibende Qualität jedes Charges gewährleistet ist. Damit wird eine der größten Herausforderungen bei der Herstellung von Verbundwerkstoffen – die gleichmäßige Harzverteilung – eliminiert, und es entstehen Bauteile mit hervorragenden mechanischen Eigenschaften und minimalem Lufteinschluss.

Vorteile von Kohlefaser-Prepreg

Leichtbau mit hoher Festigkeit

Eines der bedeutendsten Vorteile von Carbon-Faser-Prepreg ist das unübertroffene Verhältnis von Stärke zu Gewicht. Die Carbon-Fasern selbst sind stärker als Stahl und dabei leichter als Aluminium. In Kombination mit Epoxidharz oder Hochleistungs-Harz-Systemen erzeugen Prepregs Komponenten, die äußerst stabil und gleichzeitig extrem leicht sind.

Aufgrund dieser Eigenschaft kommt Carbon-Faser-Prepreg bei Flugzeugen, Rennwagen, Satelliten und anderen Anwendungen zum Einsatz, bei denen Gewichtsreduzierung bei gleichbleibender Stabilität die Leistung, Kraftstoffeffizienz und Sicherheit direkt verbessert.

Präzision und Konsistenz

Da der Harzgehalt bei Carbon-Faser-Prepreg bereits vorkalibriert ist, liefert jedes Rollen- oder Blattmaterial dasselbe Faser-zu-Harz-Verhältnis. Diese Konsistenz minimiert Fehler während der Fertigung und stellt sicher, dass die fertigen Bauteile exakte technische Vorgaben erfüllen. Für Branchen wie die Luftfahrt, bei denen Sicherheitsspielräume gering sind, ist diese Zuverlässigkeit unerlässlich.

Hervorragende mechanische Eigenschaften

Korrekt gehärtete Carbonfaser-Prepreg-Bauteile bieten außergewöhnliche Zugfestigkeit, Steifigkeit und Ermüdungswiderstand. Sie weisen zudem eine hervorragende Formstabilität auf, behalten also ihre Form unter mechanischer oder thermischer Belastung. Dadurch sind sie für Anwendungen mit hohen Lasten und hohen Temperaturen geeignet.

Designflexibilität

Carbonfaser-Prepreg kann in mehreren Orientierungen – unidirektional, gewebt oder mehraxial – aufgelegt werden, um die Leistungsmerkmale gezielt anzupassen. Ingenieure können Bauteile mit spezifischer Richtungsabhängigkeit in Bezug auf Festigkeit oder Steifigkeit konzipieren, den Materialeinsatz optimieren und überflüssiges Gewicht reduzieren.

Verglichen mit anderen Verfahren weniger Fehler

Da das Harz bereits vorverarbeitet ist, besteht eine geringere Gefahr von Hohlräumen, trockenen Stellen oder ungleichmäßigem Aushärten, die die Leistung beeinträchtigen können. Im Vergleich zu Harzinjektionsverfahren oder Nassverlegungsmethoden liefern Prepregs eine höhere Qualität und vorhersehbarere Ergebnisse.

Anwendungen in Hochleistungsindustrien

Luft- und Raumfahrt

In der Luftfahrt führt Gewichtsreduzierung direkt zu Kraftstoffeinsparungen und größerer Flugreichweite. Kohlefaser-Prepreg wird umfassend bei Flugzeugrumpf, Flügeln, Leitwerken und sogar bei Innenkomponenten eingesetzt. Die hohe Festigkeit und Ermüdungswiderstandsfähigkeit ermöglichen es Flugzeugen, wiederholten Belastungszyklen ohne Versagen standzuhalten.

Auch die Raumfahrt verlässt sich auf Kohlefaser-Prepreg. Satelliten und Raumfahrzeuge benötigen leichte Strukturen, die extremen Temperaturschwankungen, Strahlung und Vakuumbedingungen standhalten können. Prepreg-Verbundwerkstoffe bieten diese Eigenschaften und behalten dabei ihre Maßgenauigkeit.

Automobil- und Motorsport

Im Motorsport zählt jedes Gramm. Kohlefaser-Prepreg ist das bevorzugte Material für Karosserieteile, Chassiskomponenten und aerodynamische Bauteile von Rennwagen. Sein geringes Gewicht verbessert Geschwindigkeit und Fahrdynamik, während seine Festigkeit Sicherheit bei Hochgeschwindigkeitskollisionen gewährleistet.

Auch luxuriöse und leistungsstarke Automobilmarken setzen zunehmend auf Carbon-Faser-Prepreg für Interieurverkleidungen, Motorhauben und strukturelle Komponenten. Abgesehen von ästhetischen Vorteilen trägt es durch die Gewichtsreduktion zur Kraftstoffeffizienz und geringeren Emissionen bei.

Erneuerbare Energie

Windkraftanlagen-Blätter sind eine weitere Anwendung, bei der Carbon-Faser-Prepreg immer häufiger eingesetzt wird. Längere Blätter können mehr Energie gewinnen, müssen jedoch leicht und stabil genug bleiben, um jahrelangen dynamischen Belastungen standzuhalten. Prepreg-Verbundwerkstoffe ermöglichen es Herstellern, diese Designgrenzen auszudehnen, ohne Kompromisse bei der Langlebigkeit einzugehen.

Marine

Hochleistungssegelyachten und -boote integrieren häufig Carbon-Faser-Prepreg in ihre Rümpfe, Masten und Rennkomponenten. Aufgrund der Widerstandsfähigkeit gegenüber Salzwasser, Ermüdung und hohen Lasten eignet es sich ideal für die raue maritimen Umgebung und gewährleistet gleichzeitig schnellere und agilere Fahrzeuge.

Sport- und Konsumgüter

Von Fahrrädern und Tennisschlägern bis hin zu Golfschlägern und Skier finden sich Carbonfaser-Prepregs in hochwertigen Sportartikeln. Athleten profitieren von leichterem Equipment mit höherer Kraftübertragung, Steifigkeit und Langlebigkeit. Selbst Konsumgüter wie hochwertige Laptops, Drohnen und Luxusaccessoires verwenden Prepreg-Verbundwerkstoffe für ein schlankes, leistungsstarkes Design.

Wie die Temperatur die Anwendung beeinflusst

Die Temperaturregelung ist einer der wichtigsten Faktoren beim Umgang mit Carbonfaser-Prepreg.

Aufbewahrung : Prepreg muss bei etwa -18 °C gelagert werden, um eine vorzeitige Aushärtung zu verhindern.

Handhabung : Eine zu lange Lagerung bei Raumtemperatur kann das Material unbrauchbar machen.

Heilung : Zum vollständigen Aushärten des Harzesystems sind Hitze und Druck erforderlich. Fehlerhafte Aushärtezyklen können die Festigkeit, Zähigkeit und Formstabilität beeinträchtigen.

Verschiedene Prepreg-Systeme sind auch für unterschiedliche Einsatztemperaturen ausgelegt. Herkömmliche Epoxid-Systeme können bis zu 120 °C standhalten, während fortschrittliche Polyimid-Systeme 300 °C oder mehr aushalten, wodurch sie in Jet-Triebwerken oder Raumfahrzeugen eingesetzt werden können.

Herausforderungen von Carbonfaser-Prepreg

Trotz vieler Vorteile bringt Carbonfaser-Prepreg auch Herausforderungen mit sich, die seinen Einsatz auf Hochleistungsanwendungen beschränken.

Hohe Kosten

Der Herstellungsprozess für Carbonfaser-Prepreg ist kostspielig und erfordert Präzisionsausrüstung sowie kontrollierte Lagerbedingungen. Dies macht ihn für kostensensitive Branchen weniger geeignet.

Verarbeitungsanforderungen

Prepreg erfordert das Aushärten unter kontrollierter Temperatur und Druck, oft in einem Autoklaven. Dies erhöht die Komplexität und die Kosten der Produktion. Obwohl Technologien zur Verarbeitung ohne Autoklave (OOA) immer verbreiteter werden, sind sie bisher noch nicht weit verbreitet.

Eingeschränkte Haltbarkeit

Selbst bei korrekter Lagerung hat Carbonfaser-Prepreg eine begrenzte Haltbarkeit. Wird es nicht innerhalb des empfohlenen Zeitraums verwendet, kann das Material abbauen und unbrauchbar werden.

Empfindlichkeit beim Handling

Feuchtigkeit, Kontamination oder unzureichendes Auftauen können die Leistung beeinträchtigen. Hersteller müssen das Personal sorgfältig schulen und strenge Prozesskontrollen aufrechterhalten.

Warum es weiterhin die bevorzugte Wahl bleibt

Trotz dieser Herausforderungen sorgt die einzigartige Leistung von Carbon-Faser-Prepreg dafür, dass es weiterhin die erste Wahl für Hochleistungsanwendungen bleibt. Wenn Ausfälle nicht akzeptabel sind, wenn Leistungssteigerungen entscheidend sind und wenn Innovation das Design antreibt, bietet kein anderes Material dieselbe Kombination aus Vorteilen.

Die Fähigkeit, Gewicht zu reduzieren, während die Festigkeit von Metallen erhalten oder sogar übertroffen wird, seine gleichbleibende Qualität sowie seine Anpassbarkeit über verschiedene Branchen hinweg machen ihn zu einem strategischen Material in der heutigen Wettbewerbslandschaft.

Zukunft von Carbon-Faser-Prepreg

Die Zukunft ist vielversprechend, da neue Innovationen entstehen. Entwicklungen umfassen:

Prepregs für die Verarbeitung ohne Autoklav, die die Prozesskosten senken.

Geschärfte Harze, die die Einsatztemperaturbereiche und Langlebigkeit erweitern.

Recycelbare Prepregs, die Umweltbedenken entgegenkommen.

Automatisierung beim Prepreg-Laminieren für schnellere und effizientere Fertigung.

Wenn diese Entwicklungen reifen, wird Kohlefaser-Prepreg für verschiedene Industrien zugänglicher werden und seine Rolle über Hochleistungsanwendungen hinaus in Massenprodukte ausweiten.

Fazit

Kohlefaser-Prepreg hat sich als bevorzugtes Material für Hochleistungsanwendungen etabliert, da es Eigenschaften bietet, die kaum ein anderes Material erreicht: außergewöhnliche Festigkeit, unübertroffene Leichtigkeit, Präzision und Zuverlässigkeit. Von Flugzeugen und Rennwagen bis hin zu Windkraftanlagen und Sportgeräten hat es Industrien verändert, indem es die Grenzen der Leistungsfähigkeit verschoben hat.

Obwohl Kosten und Fertigungskomplexität weiterhin Hürden darstellen, überwiegen die Vorteile in Branchen, in denen Leistung, Sicherheit und Innovation entscheidend sind. Mit fortschreitender Fertigungstechnologie und der Entwicklung nachhaltigerer Alternativen wird Kohlefaser-Prepreg weiterhin Maßstäbe in der Verbundwerkstofftechnik setzen.

Ihre Geschichte ist eine der kontinuierlichen Weiterentwicklung, bei der Wissenschaft und Ingenieurskunst zusammenkommen, um Lösungen zu schaffen, die leichter, stärker und effizienter sind denn je.

FAQ

Warum ist Carbon-Faser-Preg besser als herkömmliche Verbundwerkstoffe?

Es bietet eine gleichmäßige Harzverteilung, höhere Festigkeit und weniger Fehler im Vergleich zu Nasslaminieren oder Harztransferformen.

Kann Carbon-Faser-Preg ohne Autoklav verwendet werden?

Ja. Neue Autoklav-freie Systeme ermöglichen das Aushärten in Öfen, obwohl Autoklaven immer noch die höchste Qualität liefern.

Welche Branchen verlassen sich am meisten auf Carbon-Faser-Preg?

Luft- und Raumfahrt, Automobilindustrie, Erneuerbare Energien, Marine und Hochleistungssportgeräte sind führende Sektoren, die Preg verwenden.

Warum ist Carbon-Faser-Preg so teuer?

Die Herstellung erfordert eine präzise Harzanwendung, Kühlung und Aushärten im Autoklav, alles Faktoren, die Kosten verursachen.

Ist Carbon-Faser-Preg recyclingfähig?

Traditionelle Prepregs sind schwer recycelbar, aber neue Harzsysteme und Pyrolyseverfahren verbessern die Recycelbarkeit.

Inhaltsverzeichnis

- Warum ist Carbon-Faser-Prepreg die erste Wahl für Hochleistungsanwendungen?

- Was ist ein Kohlenstofffaser-Prepreg?

- Vorteile von Kohlefaser-Prepreg

- Anwendungen in Hochleistungsindustrien

- Wie die Temperatur die Anwendung beeinflusst

- Herausforderungen von Carbonfaser-Prepreg

- Warum es weiterhin die bevorzugte Wahl bleibt

- Zukunft von Carbon-Faser-Prepreg

- Fazit

- FAQ