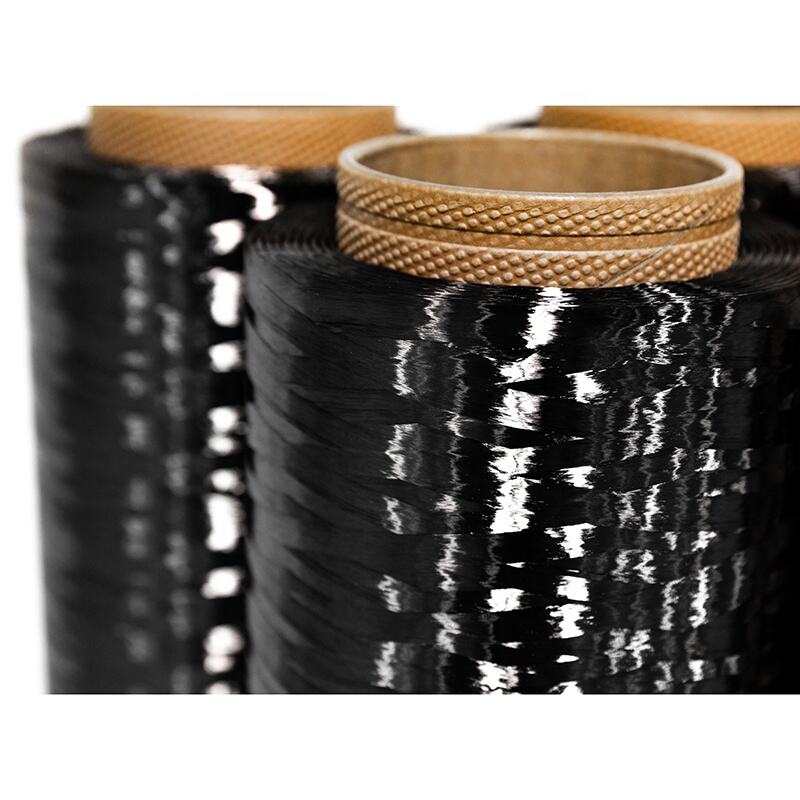

fibre de carbone dans l'industrie aérospatiale

La fibre de carbone a révolutionné l'industrie aérospatiale, servant de matériau de base dans la construction des avions modernes et des engins spatiaux. Ce matériau composite avancé combine une résistance exceptionnelle avec une légèreté remarquable, ce qui le rend idéal pour les applications aérospatiales. Dans la fabrication d'avions, les polymères renforcés de fibre de carbone (PRFC) sont largement utilisés dans les structures principales, y compris les ailes, les sections de fuselage et les ensembles de queue. Le rapport élevé entre la résistance et le poids du matériau permet aux fabricants de créer des avions plus légers qui consomment moins de carburant tout en maintenant l'intégrité structurelle. Dans l'aviation commerciale, les composants en fibre de carbone constituent jusqu'à 50 % des structures des avions modernes, réduisant considérablement le poids total et améliorant l'efficacité énergétique. La résistance à la fatigue et la durabilité du matériau assurent une durée de vie de service prolongée, tandis que sa résistance à la corrosion minimise les besoins en maintenance. Des techniques de fabrication avancées, telles que le placement automatisé de fibres et le moulage par transfert de résine, permettent une fabrication précise de composants aérospatiaux complexes. La stabilité thermique et les faibles propriétés d'expansion thermique de la fibre de carbone la rendent particulièrement précieuse pour les applications spatiales, où les matériaux doivent résister à des variations de température extrêmes. L'industrie aérospatiale continue d'innover avec des applications de fibre de carbone, développant de nouveaux processus de fabrication et matériaux hybrides pour améliorer les performances et réduire les coûts.