자동 필라멘트 배치

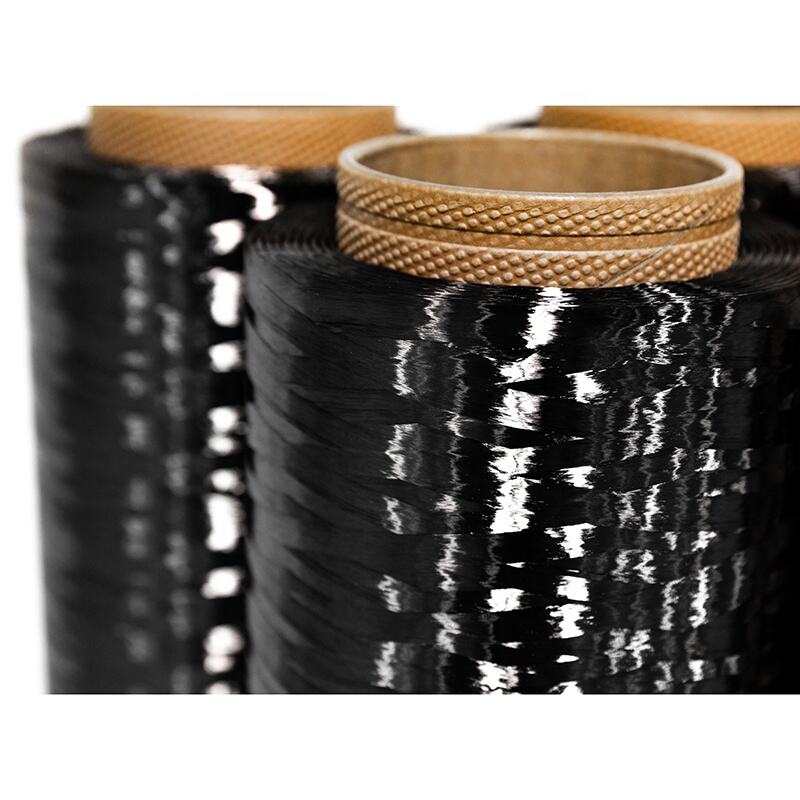

자동 필라멘트 배치는 복합 재료 생산을 혁신하는 차세대 제조 기술입니다. 이 고급 공정은 로봇 시스템을 사용하여 사전 정의된 경로에 따라 연속 섬유 보강재를 정확하게 배치하여 전례 없는 정확도로 복합 구조물을 생성합니다. 이 기술은 다수의 운동 축을 조율하는 고도의 컴퓨터 제어 시스템을 사용하여 다양한 방향으로 복합 재료를 정밀하게 배치합니다. 시스템은 일반적으로 섬유 토를 급여, 절단하고 도구 표면에 배치하는 특수 헤드가 장착된 로봇 팔로 구성됩니다. 이 자동화된 공정은 인간 오류를大幅히 줄이고 제조 과정에서 일관된 품질을 보장합니다. 이 기술은 탄소 섬유, 유리 섬유 및 아라미드 섬유와 같은 다양한 종류의 재료를 처리할 수 있어 다양한 응용 분야에서 유연성을 제공합니다. 항공 우주 제조에서 자동 필라멘트 배치는 especially 육체 구조물의 일부인 파노라마 섹션과 날개 패널을 만드는 데 특히 가치가 있습니다. 이 공정은 특정 역학적 속성을 달성하기 위해 섬유 방향을 최적화할 수 있으며, 이를 통해 더 강하고 가벼운 구성 요소를 얻을 수 있습니다. 또한, 이 기술은 제조 과정 중 배치 정확도와 재료 무결성을 확인하는 실시간 모니터링 시스템을 통합하여 고품질 출력을 보장하고 폐기물을 줄입니다.