항공우주 산업에서의 탄소 섬유

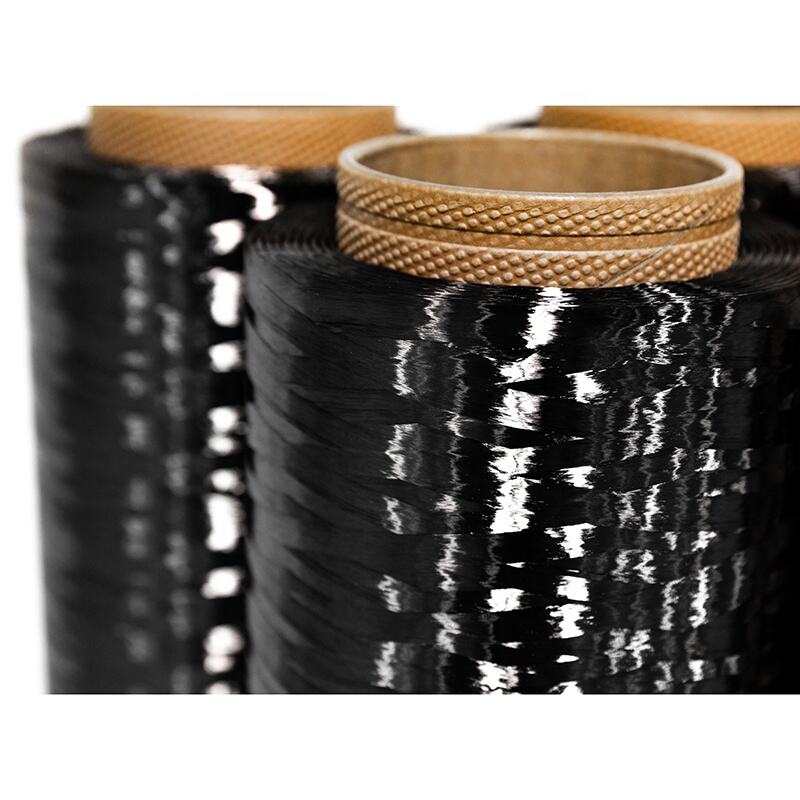

탄소섬유는 항공우주 산업을 혁신시켰으며, 현대 항공기 및 우주선 건조에서 핵심 소재로 자리잡고 있습니다. 이 고급 복합 소재는 뛰어난 강도와 놀라운 경량성을 결합하여 항공우주 응용 분야에 이상적입니다. 항공기 제조에서 탄소섬유 강화 폴리머(CFRP)는 주요 구조물인 날개, 기체 섹션 및 꼬리 조립품에 널리 사용됩니다. 이 소재의 무게 대비 강도가 높아 제조사들은 구조적 안정성을 유지하면서 더 가벼운 항공기를 만들 수 있어 연료 소비를 줄일 수 있습니다. 상업용 항공에서는 탄소섬유 부품이 현대 항공기 구조의 최대 50%를 차지해 전체 중량을 크게 줄이고 연료 효율성을 향상시킵니다. 이 소재는 피로 저항성과 내구성이 뛰어나 장기간 사용이 가능하며, 부식에 대한 저항력으로 인해 정비 요구사항이 최소화됩니다. 자동 섬유 배치 및 수지 전달 성형과 같은 선진 제조 기술은 복잡한 항공우주 부품의 정밀 제작을 가능하게 합니다. 탄소섬유의 열 안정성과 낮은 열팽창 특성은 극端한 온도 변화를 견뎌내야 하는 우주 응용 분야에서 특히 가치가 있습니다. 항공우주 산업은 탄소섬유 응용 분야에서 계속해서 혁신하고 있으며, 새로운 제조 공정과 하이브리드 소재를 개발하여 성능을 향상시키고 비용을 절감하기 위해 노력하고 있습니다.